ПАУ преимущественно применяются для изготовления сравнительно небольшого числа мономеров, используемых в производстве многотоннажных полимерных материалов, пластификаторов, синтетических волокон. Применение 1 тонны синтетических материалов на основе ароматических углеводородов более выгодно, чем использование других полимеров (и компаундов на их основе) и позволяет заменять значительные количества цветных и черных металлов.

Продукты гидрирования ПАУ сочетают высокую теплотворную способность и достаточно высокую плотность, что делает их перспективным топливом для сверхзвуковой авиации. Наконец, их алкилпроизводные имеют высокую температуру кипения и сравнительно низкую температуру плавления, что делает их потенциальными высокотемпературными теплоносителями, а их производные – пластификаторами и специфическими ПАВами [1].

В случае предварительного каталитического окисления сероорганических соединений в составе керосино-газойлевых фракций водным раствором пероксида водорода из органических сульфидов можно получить сульфоксиды и сульфоны. Показано [2], что с помощью нефтяных сульфоксидов целесообразно проводить экстракцию золота и платиновой группы металлов из руд. Сульфоксиды – полярные растворители, используемые в фармацевтической технологии для изготовления лекарственных препаратов. В настоящее время трудно найти другое столь простое вещество, которое используется в разнообразных и далеких друг от друга областях. Диметилсульфоксид стал почти непременным растворителем в лабораториях неорганической и органической химии. Он широко применяется специалистами, работающими в области теории растворов, а также биологами и медиками. Результаты имеющихся достижений в области производства сульфоксидов из нефтяного сырья обобщены в работе [3].

Список литературы:

1 , Харлампович и использование ароматических углеводородов. – Москва, 1980. – с. 48 – 49.

2 и др. Получение концентрата сульфонов из нефтяного сырья. В сб. «Новые процессы органического синтеза». Под ред. проф. – М.: Химия. – 1989. – с. 331-332.

3 , , Меджибовский концентратов сероорганических соединений из нефтяного сырья: Учебно-методическое пособие. – Москва, 2002. – 107 с.

УДК 678.745.2

, ,

Синтез ингибиторов коррозии

для защиты трубопроводов системы нефтесбора и утилизации сточной воды

ГАНУ «Институт прикладных исследований Републики Башкортостан»,

г. Стерлитамак

Е-mail: *****@***ru

Взаимодействием 5-метил-триэтилентетрамина (метил-ТЭТА) с олеиновой кислотой при температуре сначала 120-140°С, затем при 248-250°С был получен имидазолин (1), который с нитрилом акриловой кислотой (НАК) легко реагирует при 55-60°С в мольном соотношении имидазолин : НАК = 1 :

1-3 давая цианоэтильные производные (2-4):

где R=C17H33, R1=CH2CH2CN; R2=R3=H (2); R1=R3=CH2CH2CN (3); R1=R2=R3=CH2CH2CN (4).

Метил-ТЭТА (5-метил-1,4,7,10-тетраминодекан) получают реакцией этилендиамина с 1,2-дихлорпропаном [1]. Соединения (2-4) были испытаны в качестве ингибиторов коррозии для защиты трубопроводов системы нефтесбора и утилизации сточной воды с дозировкой 20-25 мг/л ингибитора. Образцы проб системы нефтесбора и сточных вод были отобраны в НГДУ «Арланнефть».

Таблица 1 - Защитный эффект ингибитора (соединение 2)

Нефте-промысла | Контр. ск. корр., г/м2·час | Дозировка, мг/л | Ск. корр. с ингибитором, г/м2·час | Защитный эффект, % |

1 | 0,85 | 23,5 | 0,0822 | 90 |

2 | 0,7 | 22,3 | 0,0837 | 88 |

3 | 0,7 | 20,0 | 0,0845 | 87 |

4 | 0,4 | 25,0 | 0,0277 | 93 |

5 | 0,4 | 23,0 | 0,0345 | 91 |

6 | 0,8 | 24,0 | 0,064 | 92 |

Таблица 2 - Защитный эффект ингибитора (соединения 3)

Нефте- парки | Контр. ск. корр., г/м2·час | Дозировка, мг/л | Ск. корр. с ингибитором, г/м2·час | Защитный эффект, % |

Ташкиново | 0,85 | 20-22 | 0,0851 | 90 |

Шушнур | 0,42 | 20-25 | 0,0462 | 89 |

Саузбаш | 0,51 | 25-27 | 0,0357 | 93 |

Ашит | 0,7 | 20-25 | 0,0563 | 92 |

Результаты испытаний приведены в табл. 1 и 2. Хороший эффект при применении ингибитора (соединение 2) получен в период паводка (табл. 1), когда содержание растворенного кислорода в сточных водах достигло 0,6 мг/л. В этих условиях ингибитор (соединение 2) применяемый с дозировкой 25-30 мг/л обеспечил защиту системы утилизации сточных вод нефтепарков Ташкиново, Шушнур и Ашит не менее 87%. Наиболее эффективными ингибиторами коррозии для защиты трубопроводов систем нефтесбора и утилизации сточных вод НГДУ «Арланнефть» (табл. 2) является соединения (2-4) при дозировке 20-25 мг/л, которые дают защитный эффект 87-92%.

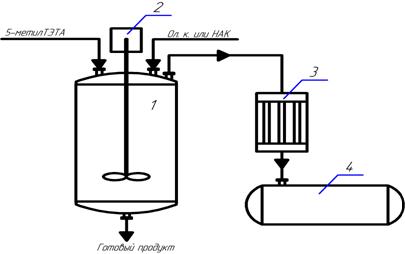

Рис. 1. Принципиальная схема получения ингибитора коррозии.

1-реактор; 2-перемешивающее устройство; 3-холодильник; 4-емкость.

На рис. 1 показана принципиальная схема получения имидазолина. В реактор 1 с перемешивающим устройством загружают полиамин, олеиновую кислоту и перемешивают вначале при температуре 120-140°С в течение 1 ч, а затем при 248-250°С в течение 3 ч Цианэтилирование НАК проходит гладко при 55-60°С течение 1-3 ч. Одновременно проводят отгонку воды с легкокипящими примесями и сбор ее для повторного использования.

В период паводка рекомендуется применять для защиты системы утилизации сточных вод соединения (2-4) с дозировкой 25-30 г/м3 сточной воды при содержании в ней растворенного кислорода более 0,1 мг/л.

Список литературы:

1 Загидуллин амины. Ациклические ди - и полиамины, Уфа, издательство «Гилем». 2011. Т.2. С. 71-72.

УДК 665.644.26

,

ПОВЫШЕНИЕ ГЛУБИНЫ ПЕРЕРАБОТКИ НЕФТИ МЕТОДОМ ГИДРОКРЕКИНГА

ГБОУ ВПО Уфимский Государственный Нефтяной Технический Университет

E-mail: *****@***ru

В мировой нефтепереработке наблюдается тенденция к непрерывному утяжелению перерабатываемого сырья, что требует дополнительных технических мероприятий с целью увеличения выхода светлых фракций и повышения качества продуктов. Это связано с повышенным содержанием серы, смолисто-асфальтеновых веществ и других гетероатомных соединений в тяжелых нефтяных остатках.

Перспективным процессом нефтепереработки, позволяющим увеличить глубину переработки нефти и повышающим выход продуктов с хорошим качеством является гидрокрекинг. Промышленный процесс гидрокрекинга позволяет переработать широкий перечень сырья, включая тяжелые нефтяные остатки с высоким массовым содержанием серы. Наиболее широко в промышленности в качестве сырья применяют вакуумный газойль.

В качестве примера можно привести данные о работе одной из установок гидрокрекинга ведущего нефтеперерабатывающего завода России, предназначенной для максимального производства дизельного или реактивного топлива в зависимости от конъюнктуры рынка.

Сырьем процесса является вакуумный газойль с концом кипения 520°С с массовой долей серы и азота не более 3,9% и 0,15% соответственно.

Для переработки данного сырья применяется одноступенчатый процесс гидрокрекинга в пятислойных реакторах в среде водорода на алюмоникельмолибденовом катализаторе при температуре 395°С - 415°С и давлении 11,5 мПа.

Наиболее ценными продуктами процесса являются:

- фракция дизельного топлива, имеющая массовую долю серы не более 0,003%, практически не содержащая ароматических углеводородов, являющаяся основным компонентом для производства товарных дизельных топлив всех марок (выход на сырье при работе на дизельное топливо – 33% масс.);

- фракция авиационного керосина с содержанием серы не более 0,003% и большой высотой некоптящего пламени, являющаяся ценным компонентом для производства товарного реактивного топлива (выход на сырье при работе на керосин– 30% масс.);

- бензиновая фракция, в силу технологического процесса получающаяся с низким содержанием серы, но с невысоким октановым числом (выход на сырье – 32% масс.). Для рационального использования данной фракции ее отправляют в качестве сырья на процесс риформинга.

Образующиеся углеводородные газы после удаление примесей сероводорода применяются в качестве сырья на установке получения водорода.

Рециркулят гидрокрекинга (остаток) используется как компонент сырья на установке каталитического крекинга.

Таким образом, гидрокрекинг - наиболее значимый процесс в модернизации нефтеперерабатывающих заводов, решающий проблему глубокой переработки тяжелого сырья с получением широкого ассортимента качественных продуктов в соответствии с современными требованиями и потребностями рынка. Развитию процесса способствует все возрастающая добыча сернистых и высокосернистых нефтей. В ближайшем будущем следует ожидать дальнейшего роста количества установок гидрокрекинга в отечественной нефтепереработке, что обеспечит повышение эффективности использования нефти.

УДК: 535.6+535(075.8)

K.I. Podyacheva, S.V. Dezortsev, M.Yu. Dolomatov

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 |