Для эффективного прогнозирования и предвидения каталитических свойств, синтезированных каталитических сред необходимо использовать эффективные доступные методы определения кислотности. ИК – спектроскопия является одним из эффективных способов оценки степени кислотности ионных жидкостей по Льюису и Бренстеду.

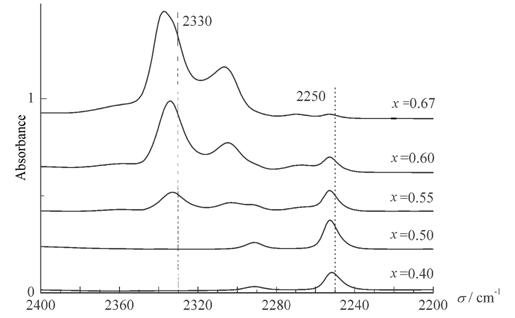

В ходе исследований кислотных свойств ионных жидкостей методом ИК – спектроскопии, была установлено, что с увеличением мольной доли хлорида алюминия в составе ионной жидкости 1-метил-3-бутил-имидазолиний хлорид – хлорид алюминия наблюдается усиление сигнала в области 2330 см-1, что характерно для каталитических систем, обладающих повышенной кислотностью.

Рисунок 1 – ИК – спектры ионных жидкостей c различным содержанием AlCl3 в ацетонитриле.

Характерная ИК – область спектров поглощения находится в интервале от 2200 см-1 до 2400 см-1 (Рисунок 1). По полученным спектрам видно, что в области 2330 см-1 с повышением содержания AlCl3 происходит увеличение пика поглощения, что вероятнее связано со значительным усилением кислотных свойств.

В результате скрининга каталитических систем, установлено, что для ионной жидкости состава – [BMIm][Al2Cl7], с мольной долей AlCl3 равной 0,67, характерны наиболее высокие показатели конверсии и селективности образования по изокомпонентам.

Каталитические свойства хлоралюминатных ионных жидкостей слабо зависят от катиона, а определяются главным образом, мольным соотношением аниона и катиона.

Полученные результаты демонстрируют перспективность процесса изомеризации н-алканов в среде кислотных ионных жидкостей, с получением, как компонентов топлив, так и ценных полупродуктов для современной нефтехимической промышленности.

УДК 661.1

О ИСПОЛЬЗОВАНИИ СИСТЕМНОГО АНАЛИЗА

ПРИ ПРОЕКТИРОВАНИИ РЕАКТОРОВ

Уфимский государственный нефтяной технический университет, г. Уфа

Е-mail:naum.samoilow@yandex.ru

![]()

![]()

![]() При разработке и проектировании реакторов необходимо использовать комплексный системный анализ решаемой задачи, учитывающий помимо химизма процесса его энергетику и гидродинамическую обстановку в аппарате. К сожалению, нередко исследователи при этом ограничиваются чисто формальными классическими представлениями, не учитывая специфики поведения конкретных реакций. Так, например, при рассмотрении влияния температуры на скорость химической реакции на основе классического уравнения Аррениуса делается вывод, что снижение температуры на каждые 10 0С приводит к снижению скорости реакции в 2.2 – 2.4 раза. Однако анализ неизотермического химического процесса по уравнению Аррениуса справедлив лишь для простейших реакций типа А В или для частных реакций, формирующих сложные последовательно-параллельные реакции. В случае сложных реакций необходим детальный анализ химизма сложной реакции с учетом влияния тепловых эффектов на энергетику и химизм процесса. В качестве примера рассмотрим последовательную реакцию А В С с экзотермическими тепловыми эффектами каждой частной реакции. Целью процесса является обеспечение максимального выхода промежуточного компонента реакции В.

При разработке и проектировании реакторов необходимо использовать комплексный системный анализ решаемой задачи, учитывающий помимо химизма процесса его энергетику и гидродинамическую обстановку в аппарате. К сожалению, нередко исследователи при этом ограничиваются чисто формальными классическими представлениями, не учитывая специфики поведения конкретных реакций. Так, например, при рассмотрении влияния температуры на скорость химической реакции на основе классического уравнения Аррениуса делается вывод, что снижение температуры на каждые 10 0С приводит к снижению скорости реакции в 2.2 – 2.4 раза. Однако анализ неизотермического химического процесса по уравнению Аррениуса справедлив лишь для простейших реакций типа А В или для частных реакций, формирующих сложные последовательно-параллельные реакции. В случае сложных реакций необходим детальный анализ химизма сложной реакции с учетом влияния тепловых эффектов на энергетику и химизм процесса. В качестве примера рассмотрим последовательную реакцию А В С с экзотермическими тепловыми эффектами каждой частной реакции. Целью процесса является обеспечение максимального выхода промежуточного компонента реакции В.

![]()

![]() Выделение тепла в каждой частной реакции А В и В С приведет к возрастанию температуры и, как следствие, к экспоненциальному увеличению констант скоростей основной реакции к1 и побочной реакции к2. Соотношение значений к1 /к2 при различных температурах процесса (Т0 при входе сырья в реактор и Т на выходе из реактора, в начале Т0 > Т) может изменяться по длине реактора (рис.1), что приводит к неоднозначному решению задачи о проектировании реактора.

Выделение тепла в каждой частной реакции А В и В С приведет к возрастанию температуры и, как следствие, к экспоненциальному увеличению констант скоростей основной реакции к1 и побочной реакции к2. Соотношение значений к1 /к2 при различных температурах процесса (Т0 при входе сырья в реактор и Т на выходе из реактора, в начале Т0 > Т) может изменяться по длине реактора (рис.1), что приводит к неоднозначному решению задачи о проектировании реактора.

Так, например, при постоянстве соотношения к1 /к2 по длине реактора (рис. 1,а) можно ожидать сохранения выхода компонента В при сокращении времени реакции и длины реактора L (рис.2,а) по сравнению с изотермическим процессом. Если соотношение к1 /к2 по длине реактора возрастает (рис. 1,б), то можно предполагать, что выход компонента В должен увеличиваться при сокращении времени реакции и длины реактора (рис.2,б) по сравнению с изотермическим процессом. В том случае, когда соотношение к1 /к2 по длине реактора снижается (рис. 1,в), то при сокращении времени реакции и длины реактора (рис.2,в) по сравнению с изотермическим процессом можно предполагать, что выход целевого компонента В станет уменьшаться и необходимо от адиабатического реактора перейти к политропической конструкции с отводом тепла внешним хладагентом, варьируя температуру реакционной смеси таким образом, чтобы выход целевого продукта не только не снижался, но даже и возрос при существенном увеличении размеров реактора.

Сi

Сi

кi СА СВ СС

к1 /к2=2 к1 /к2=2

к1 к2

Т0 Т L L

а а

Сi

кi СА СВ СС

к1 /к2=2 к1 /к2=4

к1

к2

Т0 Т L L

б б

Сi

кi СА СВ СС

к1 /к2=2 к1 /к2=0.5

к2 к1

Т0 Т L L

в в

Рис. 1. Варианты соотно - Рис.2. Изменение концентраций компонентов Сi

![]()

![]() шений значений к1 /к2 реакции А В С по длине реактора L при при различных темпера - разных соотношениях значений к1 /к2 (сплошные

шений значений к1 /к2 реакции А В С по длине реактора L при при различных темпера - разных соотношениях значений к1 /к2 (сплошные

турах процесса. линии при температуре Т, пунктирные – при Т0).

УДК 661.1

ВЛИЯНИЕ ТЕПЛОВЫХ ЭФФЕКТОВ РЕАКЦИЙ ПИРОЛИЗА НА КОМПОНОВКУ РЕАКЦИОННОГО ЗМЕЕВИКА ПЕЧИ ПИРОЛИЗА

Уфимский государственный нефтяной технический университет, г. Уфа

Е-mail:naum.samoilow@yandex.ru

|

Особенностью процесса пиролиза многокомпонентного сырья, например, бензиновой фракции, является одновременное протекание большого числа реакций. Часть этих реакций, направленных на расщепление крупных молекул сырья с образованием непредельных углеводородов эндотермична, часть реакций, приводящих к образованию смол – экзотермична, таким образом при перемещении реакционной смеси по длине реакционной части змеевика печи пиролиза одновременно происходит и поглощение и выделение тепла. На рис.1 показано качественное изменение теплового потока в зоне реакции во времени. После достижения минимума теплового потока происходит его увеличение за счет экзотермических реакций, что способствует интенсификации побочных реакций.

Особенностью процесса пиролиза многокомпонентного сырья, например, бензиновой фракции, является одновременное протекание большого числа реакций. Часть этих реакций, направленных на расщепление крупных молекул сырья с образованием непредельных углеводородов эндотермична, часть реакций, приводящих к образованию смол – экзотермична, таким образом при перемещении реакционной смеси по длине реакционной части змеевика печи пиролиза одновременно происходит и поглощение и выделение тепла. На рис.1 показано качественное изменение теплового потока в зоне реакции во времени. После достижения минимума теплового потока происходит его увеличение за счет экзотермических реакций, что способствует интенсификации побочных реакций.

Этилен

Тепловой поток

Смолы

|

Рис.1. Характер изменения

теплового потока и концентра-

ций этилена и смол по длине

реакционной зоны печи.

УДК 66.071.71

АДСОРБЦИЯ НА ЦЕОЛИТАХ КАК ЭЛЕМЕНТ НАНОТЕХНОЛОГИИ

Уфимский государственный нефтяной технический университет, г. Уфа

Е-mail:naum.samoilow@yandex.ru

Адсорбция на цеолитах в процессах осушки, очистки и разделения углеводородов в нефтепереработке и нефтехимии до сих пор рассматривается в границах классической теории адсорбции. В частности, для характеристики адсорбентов и моделирования адсорбционных процессов используются такие понятия, как поверхность адсорбции и элементарная площадка, занимаемая адсорбируемой молекулой на поверхности адсорбента. Однако классическая теория адсорбции, рассматривающая некую условную поверхность адсорбента, начинает терять смысл при анализе адсорбции на цеолитах.

Цеолиты представляют собой пространственные кристаллические решетки оксидных соединений щелочных металлов (калий, натрий, кальций), алюминия и кремния с изменяющимся в зависимости от типа цеолита соотношением SiO2/Al2O3 в пределах от 2 до 6, образующие структурные элементы адсорбента в виде расположенных в свободном пространстве шестичленными кислородными кольцами диаметром 0.22 нм, сопряженными между собой в малые сферы диаметром 0.66 нм. Эти малые сферы соединяются между собой четырьмя (цеолит типа А) или шестью (цеолит типа Х) кислородными кольцами диаметром 0.42 нм формируя при этом большие полости диаметром 0.11-0.012 нм с достаточно крупными входными окнами в виде восьмичленных (цеолит типа А) или двенадцати членных кислородных колец (цеолит типа Х) диаметром соответственно 0.42 и 0.9 нм. Диаметр входных окон может варьироваться в пределах 0.1-0.3 нм в зависимости от вида щелочного металла. В связи с этим адсорбционное взаимодействие, например, цеолита СаА с диаметром входных окон 0.5 нм с молекулой н-гексана, представляющего собой цепочку атомов диаметром 0.49 нм, заключается в проникновении молекулы углеводорода ориентированной параллельно входному окну сквозь окно в большую полость с последующим взаимодействием с ионами большой полости.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 |