Температура пива при розливе не должна быть выше 30С. Заполненные бочки укупоривают деревянными пробками, обработанными 0,01%-ным раствором хлорной извести, и промывают водой. Алюминиевые бочки завинчивают металлическими пробками, обработанными 3%-ным раствором формалина.

Налив пива в автоцистерны.

На заводах для заполнения автоцистерн предусматривают станцию налива. Заполнение автоцистерн на станции налива, а также слива пива в изотермические емкости торговых точек производят под давлением диоксида углерода до 0,07 МПа. Наполнение автоцистерн на станции налива осуществляют следующим образом. Из сборников пиво наливают в автоцистерны, состоящие из двух камер, в изобарических условиях, для чего соединены верхние плоскости мерников и камер автоцистерн для выравнивания давления. Предварительно автоцистерну заполняют диоксидом углерода, поступающего из баллона, находящегося в машине. Окончание налива цистерны определяют по мерному стеклу сборников. Пиво, наливаемое в автоцистерну, должно иметь температуру не выше 50С.

Розлив пива в бутылки.

Пиво разливают в бутылки на автоматических линиях, состоящих из автомата для выемки бутылок из ящика, бутыломоечной машины, разливного автомата, укупорочного, бракеражного, этикетировочного автоматов и автоматов для укладки бутылок в ящики.

Для розлива пива в бутылки применяют изобарические автоматы непрерывного действия ротационного типа производительностью 3000, 6000, 12000 бутылок в час.

Вначале бутылку наполняют сжатым воздухом, очищенным на обеспложивающем фильтре, создают давление, равное тому, под которым находится разливаемое пиво. Далее бутылки заполняют пивом до определенного уровня по высоте, без точной дозировки по объему. При этом пиво вытесняет из бутылок воздух. Наливают пиво в бутылки коричневого и зеленного цвета. Температура пива при разливе должна быть не выше 30С.

Пиво, разливаемое в бутылки вместимостью 0,33 и 0,5 дм3, укупоривают металлическими пробками. Для полимерных бутылок с винтовой резьбой – колпачок глубокий с низким перфорированным в нижней части кольцом. Для укупорки бутылок применяют автоматы, основным узлом которых являются головки с укупорочными патронами.

Вымытые бутылки перед розливом и укупоренные бутылки с пивом перед наклеиванием этикеток подвергают визуальному осмотру на световых экранах и бракеражных автоматах с целью установления герметичности укупоривания, прозрачности, наличия посторонних вымочений, определения полноты налива.

Укупоренные и проинспектированные бутылки поступают к этикетировочному автомату для наклейки этикеток.

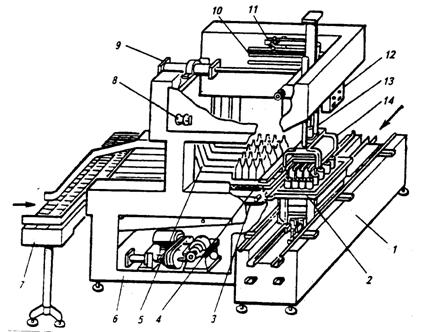

Полностью оформленные бутылки укладывают в ящики с помощью автомата типа И2-АУА (рис. 5.19).

Рис. 5.19. Автомат для укладки бутылок в ящики:

1 – механизм перемещения ящиков; 2 – механизм центровки ящиков; 3 – стол для бутылок; 4 – упорная планка; 5 – направляющие бутылок; 6 - корпус; 7 - конвейер; 8 - электрооборудование; 9 – механизм перемещения головки; 10 - каретка; 11 - пневмооборудование; 12 – пульт управления; 13 – направляющая головка; 14 – головка с захватами.

Идущее по конвейеру бутылки поступают на стол автомата и направляющими разделяются на ряды. Когда под головкой с захватами встанет нужное количество бутылок, срабатывает блокировка, головка захватывает бутылки и перемещает к пустому ящику, останавливается и опускает бутылки в ящик. Проведя укладку, головка поднимается и перемещается к столу.

Бутылки с пивом в ящиках направляют в экспедицию, где оно хранится при температуре не выше 120С.

Основные требования к процессу розлива пива в бутылки: герметичность установки во избежание утечек диоксида углерода и окисления пива кислородом воздуха; создание изотермических и изобарических условий; обеспечение полноты налива и минимального боя бутылок.

Содержание диоксида углерода в пиве зависит от давления и температуры. Для максимального сохранения связанного диоксида углерода в пиве при бутылочном розливе противодавление в них должно быть несколько выше давления насыщения пива газом. Например, при температуре 20С давление в пиве 0,04 Мпа, содержание СО2 составляет 4 г./л. Наполняют бутылки при противодавлении 0,06…0,07 МПа.

Технология розлива пива в атмосфере СО2 в отечественной практики следующая. До начала розлива резервуар или кольцевые каналы машин наполняют водой и постепенно вытесняют ее диоксидом углерода под давлением 0,01…0,03 МПа, после чего начинают розлив.

Однако надо отметить, что отечественные разливные аппараты уступают лучшим зарубежным автоматам, в которых используется более эффективные методы обеспечения стерильности и, следовательно, качества пива. Кроме того, зарубежные машины розлива более производительны и менее шумны.

Отходы пивоваренного производства и их использование

Отходы производства пива — пивная и хмелевая дробина, остаточные пивные дрожжи, солодовые ростки, белковый отстой и др.

Пивная дробина — один из основных отходов производства пива. Используется в основном в качестве корма для КРС, а также свиней, овец, кроликов, лошадей. По питательной ценности 1 кг ее соответствует 1 кг ячменя. В целях повышения сроков хранения дробину обезвоживают прессованием до влажности 60 %, затем сушат в ротационных и пневматических сушилках при температуре не выше 60 °С во избежание потери питательной ценности. Сухая дробина по содержанию белков приближается к бобовым культурам.

Остаточные пивные дрожжи (ОПД) используют вместо хлебопекарных дрожжей. Хлеб, изготовленный с заменой 40...50 % хлебопекарных дрожжей ОПД, по основным показателям качества превосходит контроль.

Солодовые ростки используют в качестве сырья для производства комбикормов, а экстракт солодовых ростков —в качестве компонента питательной среды при выращивании микроскопических грибов и бактерий (продуцентов ферментов).

Высушенную хмелевую дробину применяют в качестве подстилки для скота, топлива, а также при изготовлении компоста.

Гидролизаты белкового отстоя могут быть использованы при производстве пивного сусла с применением большого количества несоложеных материалов, когда в сусле не достает аминного азота.

Диоксид углерода, образующийся при брожении пивного сусла, перерабатывают в товарный продукт — жидкую или твердую углекислоту, называемую сухим льдом. В пивоваренном производстве диоксид углерода используют в газообразном состоянии для карбонизации пива.

Тема 22. Переработка зерна в муку

Мука — пищевой продукт, получаемый в результате измельчения зерна различных культур. Во всех странах, где печеный хлеб является одним из основных продуктов питания, огромное количество зерна пшеницы и в меньшей степени ржи перерабатывают в муку — основное сырье для хлебопечения, производства макаронных и кондитерских мучнистых изделий. В небольших количествах вырабатывают муку из ячменя, кукурузы, овса, гречихи, гороха, сои и сорго для нужд кулинарии, пищевой, текстильной и других отраслей промышленности.

Производство муки — одно из древнейших на земном шаре. Первоначальными орудиями для получения муки были камни, между которыми человек вручную растирал зерно («зернотерки»), или ступки из камня, в которых зерно измельчали ударными усилиями, позднее, используя силу животных, ветра или воды, человек стал получать муку, растирая зерно между специально обработанными камнями — жерновами в насечками на их рабочей части. Зерно, попадая в центральную часть жерновов, из которых один вращающийся, измельчается. Первобытные способы получения муки с применением зернотерок сохранились в наши дни у населения многих стран Африки, Азии и Латинской Америки.

Развитие науки и техники привело к созданию высокопроизводительных измельчающих машин (вальцовых станков), сортирующих и просеивающих машин (рассевов), использованию транспортирующих устройств механического и пневматического действия и др. С ростом населения городов производство муки стало носить промышленный характер. Наряду е мелкими предприятиями, оснащенными жерновами и расположенными главным образом в сельской местности, появились промышленные, с использованием паросилового хозяйства, водяных турбин и электроэнергии.

Орудия, а позднее и комплекс машин, которыми человек стал измельчать зерно в муку, получили название мельниц. Такое название сохранилось и за целыми предприятиями, ведущими помол зерна. Большинство заводов имеет производительность 250—500 т муки в сутки. С развитием государственного мукомолья почти исчезли в сельском хозяйстве мельницы производительностью от одной до нескольких тонн муки в сутки. Государство практически полностью обеспечивает население страны мукой и печеным хлебом.

Для измельчения зерна в муку требуются значительные усилия, однако этот процесс может быть довольно просто выполнен применением тех или иных машин ударного или истирающего действия. При этом получится темная по цвету мука, хлеб из которой окажется также темноокрашенным, поскольку при таком способе измельчения все части зерна, в том числе и его темноокрашенные оболочки, попадают в муку. Если ее просеять через довольно густое (частое) шелковое или капроновое сито с мелкими ячейками, то легко убедиться, что она состоит из различных по размерам частиц. При этом крупные частицы, оставшиеся на сите, как правило, содержат и оболочки. Прошедшая через сито мука более светлая, однако и в ней находятся оболочки. Поэтому мякиш хлеба из такой муки все-таки будет серым.

Для получения белого хлеба (со светлым мякишем) необходимо выработать муку только из эндосперма, т. е. уметь в процессе измельчения возможно полнее отделять оболочки. Этого достигают, используя неодинаковую прочность различных частей зерновки — хрупкость ее эндосперма и большую прочность оболочек и зародыша. Таким образом, для возможно полного отделения оболочек от эндосперма быстрое интенсивное измельчение зерна неприемлемо. Только при постепенных и многократных механических воздействиях можно сохранить частицы оболочек более крупными и выделить в виде мелких частиц содержимое эндосперма. При этом после каждого измельчения полученный продукт необходимо сортировать, выделяя из него частицы, достигшие величины, свойственной муке.

Неоднородная прочность структуры зерновки даже в пределах эндосперма позволяет при правильно поставленном процессе измельчения и сортирования частиц получать муку из разных частей эндосперма (внутренней и периферийной), отличающуюся по химическому составу, свойствам и питательности вследствие неравномерного распределения веществ в зерне (см. стр. 63). На основании этого на мукомольных заводах применяют несколько видов помола и получают различные выхода и сорта муки.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 |