Основные операции при производстве пива

А. Очистка и дробление солода.

Очистка солода.

Ячменный сухой солод после хранения содержит некоторое количество пыли, остатки ростков, случайно попавшие металлические частицы и другие примеси, наличие которых может ухудшить качество пива. Поэтому отлежавшийся солод очищают.

Для очистки солода используют полировочную машину, которая состоит из наклонных плоских шин, щеточного барабана и вентилятора. На ситах отбираются крупные и мелкие примеси, пыль отсасывается вентилятором. Далее солод поступает на быстровращающийся щеточный барабан и отбрасывается щетками на рифленую поверхность; под действием ударов и трения солод очищается от загрязнений – полируется.

Полированный солод поступает на магнитный сепаратор, где отделяются металлические примеси, которые могут вызвать быстрый износ и даже поломку солододробилок. Далее солод взвешивают на автоматических весах и направляют в дробилку.

Дробление солода.

Биохимическим процессам растворения при затирании солода предшествует механический процесс дробления, который необходимо проводить тщательно, так как от состава помола во многом зависит выход экстрактивных веществ. Решающее значение имеет содержание в дробленом солоде шелухи (оболочки), крупной и мелкой крупы, муки, мучной пудры. Растворимые составные части помола легко переходят в воду, а нерастворимые разлагаются под действием ферментов. Чем тоньше помол, тем полнее извлекаются экстрактивные вещества. Однако при очень тонком помоле происходит значительное измельчение оболочки зерен, в результате чего в фильтрационном аппарате создается плотный слой, что затрудняет фильтрацию и извлечение экстрактивных веществ из дробины. Кроме того, при значительном измельчении оболочки из нее извлекаются дубильные и горькие вещества, ухудшающие качество пива. Поэтому необходимо более точно измельчать эндосперм зерна и минимально нарушать целостность оболочки.

Солод измельчают на четырех – или шестивальцовых дробилках.

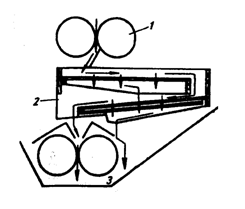

Четырехвальцовая дробилка с ситами (см. рис. 5.9) имеет две пары гладких вальцов одинакового диаметра. Верхняя пара вальцов 1 обеспечивает грубое предварительное дробление, при котором образуется много шелухи и крупки. После грубого дробления помол поступает на вибросито 2, где крупная крупка и мелкая шелуха задерживаются, а мелкая крупка и мука отделяются и поступают в бункер. Солод с сит поступает на вторичную пару вальцов 3, где повторно подвергается дроблению.

1 – верхняя пара вальцов;

2 - вибросито;

3 – нижняя пара вальцов.

Рис. 5.9 Схема работы четырехвальцовой дробилки.

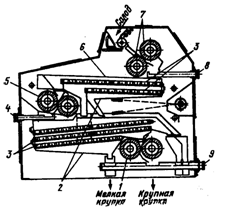

Шестивальцовые дробилки (см. рис. 5.10) оборудованы тремя парами вальцов. Верхняя пара вальцов предназначена для предварительного дробления, средняя – для вторичного воздействия на шелуху, а нижняя - для дробления крупных частиц. С помощью вибросит мелкие крупинки сразу отделяются, а дальнейшему дроблению подвергается крупная крупка.

1, 5, 7 – нижняя, средняя и верхняя пары вальцов;

1, 5, 7 – нижняя, средняя и верхняя пары вальцов;

2 – колеблющиеся плоскости;

3 – колеблющиеся сита;

4, 8 – индивидуальные пробоотборники;

6 – вибросито;

9 – пробоотборник общего помола.

Рис. 5.10 Шестивальцовая дробилка.

Для получения необходимого состава помола рекомендуются следующие зазоры вальцов (ММ): верхняя пара – 1,2…1,4; средняя – 0,6…0,8; нижняя – 0,3…0,5. При этом оболочка должна хорошо сохраняться на первой паре вальцов и достаточно полно вымалываться на второй. Крупная крупа дополнительно размельчается на третьей паре вальцов. Благодаря последовательной обработке составных частей дробленного солода достигается правильное соотношение крупной и мелкой крупки и муки.

Отечественные ученые рекомендуют следующий состав помола (%): оболочка – 18…25, крупная крупка – 8…12, мелкая крупка – 30…40, мука – 25…30. В муке не должно содержаться более 10% пудры. Разбитая оболочка и высокое содержание муки могут быть причинами увеличения продолжительности фильтрования затора.

Дробление солода с учетом его качества и используемого фильтрационного оборудования целесообразно проводить на шестивальцовых дробилках. В результате их внедрения можно улучшить процесс приготовления сусла и повысить выход экстракта.

Увлажнением оболочки солода перед дробильной установкой достигается улучшение дробления, что далее скажется на процессе фильтрования. Для этого на участках шнека особой конструкции вспрыскивается теплая вода в определенном количестве и под высоким давлением, что обеспечивает равномерное увлажнение шелухи. Стабилизированная таким образом шелуха сходит с вальца в увеличившемся объеме и после просеявания подается в бункер.

Для дробления несоложеноого ячменя, которым частично заменяют солод, применяют двухвальцовые дробилки с рифлеными вальцами.

Приготовление затора.

Процесс приготовления затора называют затиранием. Смесь дробленных зернопродуктов с водой, предназначенных для затирания, называют затором, массу зернопродуктов, загружаемых в заторный аппарат, - засыпью, количество воды, расходуемое на приготовление затора, - поливом.

Главные биохимические процессы при затирании – осахаривание и протеолиз. Простым выщелачиванием из общего количества сухих веществ дробленого солода извлекается только 15…18% экстрактивных веществ.

На протекание технологических процессов при затирании влияют следующие факторы: температура и рН среды, продолжительность проведения биохимических реакций, концентрация затора.

При затирании происходят ферментативные и физико-химические процессы, от которых зависит качество сусла и пива. Главную роль в формировании физико-химических и органолептических показателей пива играют ферментативные процессы расщепления крахмала и белков.

Оборудования варочного цеха.

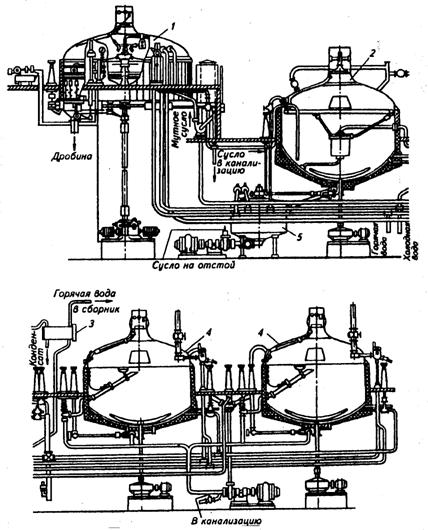

Пивное сусло в основном готовят периодическим способом, применяя следующие аппараты: заторный, фильтрационный (или фильтрпресс) и сусловарочный. Эти аппараты соединяют трубопроводами в варочный аппарат. В зависимости от числа аппаратов, входящих в агрегат, различают двух-, четырех - и шестиаппаратные варочные агрегаты.

Двухаппаратные варочные агрегаты состоят из заторно-фильтрационного и заторно-сусловарочного аппаратов, четырехаппаратные агрегаты (рис. 5.11) – из двух заторных аппаратов, одного фильтрационного и одного сусловарочного аппаратов, шестиаппаратные агрегаты – из двух заторных, двух фильтрационных и двух сусловарочных аппаратов.

Рис. 5.11. Четырехаппаратный варочный агрегат:

1 – фильтрационный аппарат; 2 - сусловарочный аппарат; 3- водоподогреватель ; 4 – заторные аппараты; 5 - хмелеотделитель.

Заторный аппарат используют для затирания солода с водой, осахаривания и кипячения затора по частям. Фильтрационный аппарат применяют для фильтрования затора, т. е. проведения процесса процеживания сусла через слой солодовой дробины. Сусловарочный аппарат служит для проведения процесса кипячения сусла с хмелем.

Типовые варочные аппараты изготавливают производительностью 1,0… 3,0; тонн (считая по массе единовременно перерабатываемого солода).

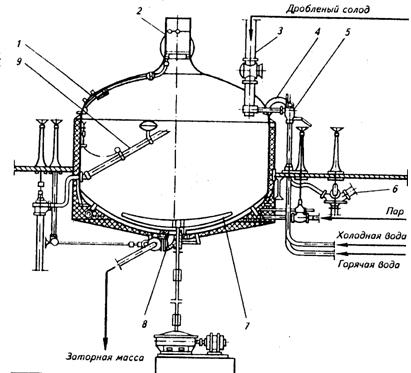

Рис. 5.12. Заторный аппарат.

Заторный аппарат (рис. 5.12) представляет собой цилиндрический сосуд с двойным сферическим днищем, образующим рубашку, предназначенную для нагревания и кипячения заторной массы. В аппарате происходит сильное испарение и образование водяных паров, которые удаляются через вытяжную трубу 2, проходящую через потолок. Заторные аппараты снабжены раздвижным смотровым люком 1, запасными мешалками 7, стяжной трубой 9 для декантации жидкой части затора. Опорожняется котел через трубу 8. Дробленный солод по трубе 3 поступает в аппарат, по пути смачивается теплой водой из смесиАппарат имеет распределительный кран 6 для направления перекачиваемой заторной массы в соседний заторный или фильтрационный аппарат. Заторная масса из заторного аппарата возвращается по трубе 4.

Заторный и сусловарочный аппараты конструктивно отличаются один от другого. Поверхность сусловарочного аппарата более развита, что позволяет выпаривать значительное количество воды в течение одного часа (не менее 8…12% от общего объема сусла, находящегося в котле). Кроме того, при такой конструкции котла обеспечивается постоянная циркуляция кипящего сусла.

Фильтрование затора.

Процесс фильтрования затора подразделяют на две стадии: фильтрование первого сусла, т. е. сусла, получаемого при фильтровании затора, и промывании дробины горячей водой для извлечения экстрактивных веществ. В результате образуются промывные воды.

В зависимости от используемого оборудования различают фильтрование затора в фильтрационном аппарате (см. рис. 5.13) и в заторном фильтрпрессе.

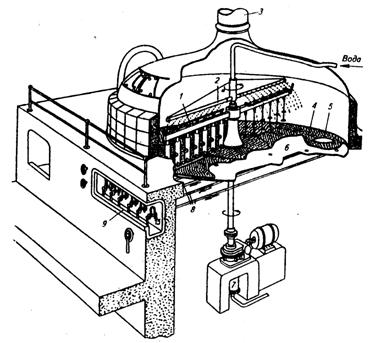

Рис. 5.13. Фильтрационный аппарат.

Фильтрование затора в фильтрационном аппарате. Аппарат представляет собой цилиндрический резервуар с теплоизоляцией, плоским днищем 6, сферической крышкой и вытяжной трубой 3. На расстоянии 15 мм, от днища помещено сменное фильтрационное сито 4, составленное из отдельных сегментов. На сите оседает слой дробины, для удаления которой в днище сделано отверстие 5. От нижнего дна фильтрационного аппарата отходят трубы 8 для отвода сусла. На концах этих труб насажены краны для регулирования скорости фильтрования. Концы труб из днища фильтрационного аппарата выводятся к сборному корыту. Краны вместе с корытом представляют собой фильтрационную батарею 9. Внутри аппарата находятся разрыхлительный механизм 1 и сегнерово колесо 2 (оросительный аппарат). Разрыхлительный механизм вращается от электродвигателя через коробку скоростей и редуктор, поднимается и опускается при помощи гидравлического подъемника 7. Фильтрационный аппарат снабжен регулятором разности давлений, позволяющим регулировать скорость фильтрования и указывающим разность уровней жидкости в фильтрационном баке и резервуаре регулятора. Во избежании охлаждения затора при фильтровании боковые сетки фильтрационного аппарата покрывают изоляцией.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 |