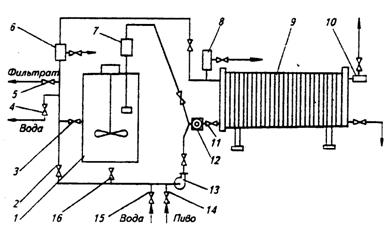

Рис. 5.14 Принципиальная схема работы намывного рамного фильтра РЗ-ВФД-50.

Для намывания фильтрующего слоя диатомита на опорный картон открывают краны 3 и 16 и включают насос 13. Вода циркулирует в замкнутом цикле: фильтр-смесиСуспензия диатомита из смесителя 1 подается в фильтр 9 через кран 16. Диатомит задерживается на опорном картоне и образует намывной (фильтрующий) слой, а вода возвращается в смеситель 1 через кран 3. Пиво через кран 14 с помощью насоса 13 подается в фильтр 9 и вытесняет воду из крана 4 в канализацию. Далее при открытых кранах 5 и 14 пиво фильтруется через намывной слой при рабочем давлении 0,4 МПа. Добавление суспензии диатомита в пиво при фильтровании обеспечивается насосом-дозатором 7. После осветления пиво проходит через фонарь 6 и кран 5 и направляется в отводящий трубопровод.

По окончании работы фильтра 9 насосом 13 при открытом кране 15 подается вода, которая через кран 5 вытеснит пиво. Вода для мойки насосом 13 при открытом кране 15 направляется в фильтр 9 и через кран 4 вытесняет разбавленное пиво в сборник исправимого брака. При рециркуляции открывают кран 2 и включают насос 13. Пиво циркулирует в замкнутом цикле.

Фильтрование пива ведут до тех пор, пока давление в фильтре не достигнет 0,06 МПа. Продолжительность фильтрования 1…12 ч. По окончании работы фильтр разбирают, моют пластины холодной и горячей водой. После этого фильтр снова собирают и промывают водой.

Фильтрование пива через фильтрационную массу. Этот способ ранее повсеместно применялся на производстве. Фильтрование проводят в фильтр - прессе, состоящем из пластин (брикетов) толщиной от 40…60мм из хлопчатобумажно-асбестовой массы, формуемой с помощью специального гидравлического или ручного пресса. Пластины в форме чаши или тарелок. Фильтрационную массу используют многократно.

Принимая во внимание, что волокна массы загрязняются, после каждого фильтрования ее тщательно промывают водой, а при необходимости обрабатывают отбеливающими и дезинфицирующими средствами.

Наиболее часто применяют машинный фильтр-пресс. Перед началом работы проверяют правильность сборки фильтра. Далее заполняют его водой для удаления воздуха, а затем соединяют с пивопроводом: под давлением вода вытесняется из фильтра. Нефильтрованное пиво, пройдя через брикеты фильтрационной массы, поступает в сборники очищенного пива.

Осветление пива сепарированием.

Для осветления пива все больше стали применять сепараторы, что объясняется их усовершенствованием. Благодаря новым маркам конструкционной стали увеличили частоту вращения ротора до 5000…7000 мин-1, что существенно улучшило эффект центрифугирования. Кроме того, новые герметичные конструкции позволили изолировать пиво от кислорода воздуха и предотвратить улетучивание диоксида углерода. Это достигается созданием постоянного давления пива в трубопроводе и аппарате.

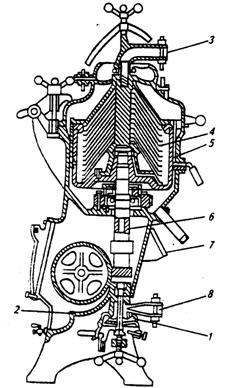

Основной частью сепаратора (см. рис. 5.15) является барабан, в котором одна под другой на расстоянии 1 мм размещены конусообразные тарелки.

Рис. 5.15. Сепаратор с вмонтированным насосом:

1 - насос; 2 - устройство для автосмазки; 3 - входное отверстие;

4 - тарелки; 5 - барабан; 6 - полое веретено; 7 - тахометр;

8 - выходное отверстие.

Пиво поступает в барабан в полое веретено снизу, распределяется на тарелках, и приблизительно при частоте вращения 5000 мин-1 тяжелые частицы смещаются к стенке цилиндра, где и собираются.

Перед началом работы сепаратор заполняют водой, затем его пускают путем разгона. По достижении необходимой частоты вращения в него подают пиво. Первую порцию, состоящую из воды и небольшого количества пива, сливают в канализацию, вторую, содержащую некоторое количество воды, направляют в сборник исправимого брака, а следующую порцию – уже в сборник пива. Во время сепарирования поддерживают давление пива на входе 0,07 МПа, на выходе 0,05 МПа. Прекратив подачу пива, сепаратор промывают сначала холодной водой, а затем теплой, и вымывают шлаки до выхода чистой воды, после этого выключают электродвигатель и включают тормоз.

Пиво, осветленное сепарированием, имеет чувствительность к холоду и через несколько дней нахождения в холодильнике теряет прозрачность. Поэтому обязательно условием при осветлении пива на сепараторах являются длительная выдержка его на холоде, работа при пониженной производительности для более полного отделения дрожжей, безразборная мойка сепараторов теплым щелочным раствором и горячей водой.

Карбонизация пива и выдержка его в сборниках.

При недостаточном содержании в пиве диоксида углерода и потере его во время фильтрования дополнительно перед розливом им насыщают пиво (карбонизируют). Перед карбонизацией пиво необходимо охладить до температуры 0…10С и лишь затем направлять в карбонизатор.

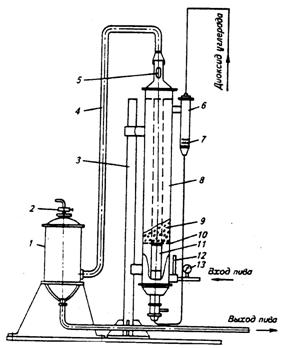

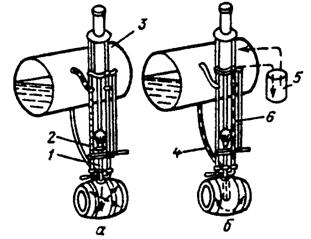

Колончатый карбонизатор (см. рис. 5.16) работает следующим образом. Пиво, отфильтрованное и охлажденное до 10С, поступает в нижнюю часть полости и взаимодействует с диоксидом углерода, поступающим из распылителя под давлением 0,15…0,2 МПа. Пиво, смешанное с диоксидом углерода, далее направляется вверх, проходя вначале латунную катушечную решетку, а затем зону стеклянных шариков, позволяющих увеличить поверхность контакта пива с диоксидом углерода. Из аппарата карбонизированное пиво направляется в промежуточный сборник и далее в сборник фильтрованного пива. После карбонизации массовая доля диоксида углерода должна быть менее 0,4%.

Рис. 5.16. Колончатый карбонизатор:

1 – сборник пива, насыщенного диоксидом углерода; 2 – кран для удаления избыточного диоксида углерода; 3 - стойка; 4 - пивопровод; 5 – смотровой фонарь; 6 – фильтр для очистки диоксида углерода; 7 – медная решетка; 8 - колонка; 9 – зона со стеклянными шариками; 10 – латунная решетка; 11 – распылители диоксида углерода; 12 – термометр; 13 – манометр.

Фильтрованное пиво поступает в сборники, из них далее – на розлив. Эти сборники одновременно служат мерниками. Пиво подают в сборники снизу, постоянно поддерживая в них давление не ниже 0,05 МПа. Для сохранение диоксида углерода до направления в сборники пиво стремятся охладить до 0…0,50С. В сборниках создают противодавление диоксидом углерода. Фильтрованное пиво выдерживают от 3 до 8 часов. Сборники устанавливают в хорошо охлажденном помещение с температурой не выше 2,50С. При этих условиях выдержка пива способствует сохранению диоксида углерода в пиве и улучшению его качества.

Розлив пива

Пиво разливают в деревянные и металлические бочки, автотермоцистерны и бутылки. Применяют также новые полимерные бутылки вместимостью 2 дм 3.

Розлив пива предусматривает проведение следующих операций:

подготовка стеклянной тары и ящиков, мойка тары; розлив пива в тару; укупорка бутылок; бракераж; наклейка этикеток; укладка бутылок.

Подготовка стеклянной тары и укладка ее в ящики.

На заводе стеклотару принимают и обрабатывают, а затем подают на мойку.

В посудные цеха новые бутылки поступают упакованными в мешки, в связках, контейнерах и навалом. Новую посуду тщательно проверяют на соответствие требованиям действующих стандартов.

Посуду, направленную из торговой сети, называют оборотной. Она поступает в ящиках, которые укладывают в штабеля на складе посуды.

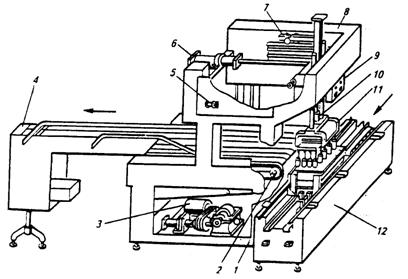

В посудном цехе ленточный транспортер перемещает ящики к автомату для выемки бутылок типа И2-АИА (рис.5.17) производительностью 6000, 12000, 24000 бутылок в час.

Рис.5.17. Автомат для извлечения бутылок из ящика типа И2-АИА:

1 - корпус; 2 - цепной транспортер; 3 - электродвигатель; 4 - конвейер для отвода бутылок; 5 - панель электрооборудования; 6 - пневмоцилиндр;

7 - пневмооборудование; 8 - пневмоцилиндр; 9 - пульт управления; 10 - направляющая головка; 11 - головка с захватами; 12 - механизм перемещения ящиков.

Ящики с бутылками подаются к автомату и останавливаются под головкой с захватами. Головка затем опускается в ящики и захватывает горлышки бутылок, поднимается вверх и перемещает бутылки к столу. Опорожненный ящик продвигается дальше по транспортеру, его место занимает ящик с бутылками.

После освобождения бутылок от захватов головка поднимается и перемещается к ящичному транспортеру за следующей партией бутылок. Цикл работы повторяется.

В посудном цехе бутылки проходят соответствующую подготовку: сортировку по высоте, отмочку особо загрязненных бутылок, предварительный прогрев зимой.

Розлив пива в бочки.

Для розлива пива используются деревянные или металлические бочки. Наиболее распространены бочки вместимостью 50 и 100 дм3 и металлические бочки типа КЕГ-20 и 30.

Бочки наполняют пивом с помощью специального аппарата. Розлив пива во избежание потерь диоксида углерода производят изобарически – под некоторым избыточным давлением, т. е. под давлением, равным тому, под которым разливаемое пиво находится в резервуаре машины.

Аппарат для розлива пива в бочки состоит из напорного резервуара, изобарических разливочных кранов и станины.

Напорный резервуар имеет поплавковый регулятор уровня, указатель уровня, предохранительный клапан с манометром и краны: – питающий, расходный и газовый. Бочка, предназначенная для наполнения при установке на ней разливочного крана герметически закрывается. При этом бочка посредством отвода сообщается с газовым пространством напорного резервуара. В результате создается такое же давление, как и в резервуаре для пива. С помощью наполнительной трубы, достающей до дна бочки, пиво из резервуара течет в бочку; воздух же из бочки – обратно в резервуар, а от туда выпускается наружу.

При изобарическом разливе (рис.5.18 а) пиво под давлением 0,05…0,07 МПа поступает в напорный резервуар 3.

Рис.5.18. Схема изобарического заполнения бочек пивом.

На бочку устанавливают разливочный кран, головка которого плотно прижимается к шпунтовому отверстию бочки. Один из трех отводов этого крана в виде наполнительной трубы 1 отпускают на дно бочки. Посредством второго отвода 2, связанного с верхней частью напорного резервуара, после выравнивания давления в системе (рис.5.18 б) открывают наполнительную трубу, и через соединительный шланг 4 пиво поступает в бочку. По третьему отводу 6 воздух возвращается в напорный резервуар и систематически освобождается от пены. Наполнение бочек не менее 99,5% от объема.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 |