Способ замораживания в «кипящем слое» (способ флюидизации) показан на рисунке 13.5, Высокая скорость подаваемого под давлением холодного воздуха и омывание им всей поверхности взвешенных в потоке частиц продукта обеспечивает наибольший эффект по скорости замораживания и сохранению качества продукта.

К сверхбыстрому способу относится замораживание продукта в кипящих хладоносителях, таких, как жидкий азот, фреон и др. В этом случае вся поверхность продукта участвует в теплообмене, а очень низкие температуры хладоносителя обеспечивают замораживание в течение нескольких минут или секунд.

Разработаны аппараты, в которых продукты замораживают погружением, орошением или комбинированно с использованием низкотемпературной газовой среды, создаваемой в результате испарения жидкого хладоносителя. Наиболее совершенен способ, когда в первой стадии происходит охлаждение и подмораживание газовой средой, а затем замораживание путем орошения и дальнейшего выравнивания температуры по всему объему продукта. В этом случае отсутствует вредное влияние, наблюдаемое при замораживании погружением, т. е. деформация замораживаемого продукта при образовании льда.

Режим замораживания плодоовощной продукции.

Он состоит из трех стадий:

первая — стадия охлаждения — интенсивный отвод тепла от продукта и снижение температуры до криоскопической;

вторая стадия кристаллизации — фазовое изменение воды, когда после переохлаждения (точка переохлаждения S на кривой замораживания) начинают образовываться и расти кристаллы;

третья - стадия домораживания — охлаждение до криоскопических температур, перемещающихся с периферийных слоев в центр продукта. На этой стадии замораживание характеризуется дальнейшим снижением температуры продукта до -18...-20 °С, при которой происходит инактивация всех ферментных систем, останавливаются биохимические процессы во всех клетках тканей и наступает его консервация.

Замораживание рекомендуют проводить при температуре -30...—35 °С. Дальнейшее понижение температуры не позволяет резко сократить продолжительность процесса, но при этом возрастают энергетические затраты, что экономически нецелесообразно.

Технология производства быстрозамороженных овощей и плодов.

Производство быстрозамороженных продуктов включает цех подготовки сырья, цех замораживания участок инспектирования, фасования маркирования и участок утилизации отходов.

В цехе подготовки сырья продукты моют, очищают от кожицы. Например, корнеплоды доочищают при инспекции остатков кожицы и поврежденных мест, затем бланшируют, охлаждают, обсушивают, обдувая воздухом, чтобы снять поверхностную влагу, и передают в цех замораживания. В цехе замораживания подготовленное сырье поступает в скороморозильный аппарат, где оно замораживается, затем его инспектируют и фасуют в пакеты из полимерных материалов, а потом упаковывают в картонные коробки и маркируют в соответствии с государственными стандартами. На участке утилизации отходов заботятся об их рациональном использовании: или они идут на фуражные цели, или как вторичное сырье для производства другой продукции.

Технология производства быстрозамороженных овощей. Ассортимент овощей, используемых для быстрого замораживания, включает: морковь бланшированную в целом виде и нарезанную кубиками или брусочками; свеклу бланшированную и нарезанную; зелень петрушки, укропа, сельдерея измельченную или веточками; зеленый горошек бланшированный; цветную капусту бланшированную, разделенную на части соцветий. Быстрому замораживанию подвергают стручковую фасоль, кабачки (ломтиками), тыкву (кубиками), баклажаны, сладкий перец, капусту белокочанную, краснокочанную (нашинкованную), лук репчатый и др. Популярны у потребителя ассорти из набора быстрозамороженных овощей: например, зеленый горошек с морковью, или морковь с цветной капустой, или наборы овощей для супов, щей, борщей и т. д. калибруют, моют, очищают, инспектируют, вторично моют, режут, бланшируют, охлаждают, обсушивают и направляют на замораживание. Таким образом, быстрозамороженные овощи вырабатывают по технологическим схемам, принятым для натуральных и закусочных консервов, на тех же технологических линиях, дополнительно оснащенных скороморозильными аппаратами.

Приготовленные овощи фасуют в полиэтиленовые пакеты и герметизируют их путем сварки. Масса нетто в пакетах: 0,5; 1; 3; 5 кг и блоками для промышленной переработки — 12 кг. Зелень измельченную или веточками фасуют в пакеты: 0,5; 1; 3 и 5 кг. Толщина слоя пакета не должна быть более 60 мм. При отсутствии машин для фасования овощей допускается ручная упаковка.

Расфасованный в пакеты продукт замораживают в многоплиточном скороморозильном или другого типа аппарате. При замораживании хладагент подается в установку с температурой —35 °С. Продукт считается замороженным, если температура в центре пакета достигла —18 "С, т. е. температуры камеры хранения морозильника. Пакеты с замороженными продуктами упаковывают в изотермические контейнеры из гофрированного картона, швы которых заклеивают влагонепроницаемой лентой, маркируют и направляют в камеры хранения.

Технология производства быстрозамороженных плодов и ягод. Ассортимент быстрозамороженных плодов и ягод включает: семечковые, замороженные в целом виде или нарезанные; косточковые с косточкой или без косточки; ягоды в целом виде, а землянику с чашелистиками или без них.

Все ягоды освобождают от плодоножек, кроме винограда и смородины красной, которые допускается замораживать с плодоножками, виноград — гроздями или частями гроздей, а красную смородину — кистями.

Плоды и ягоды подготавливают к замораживанию так же, как при консервировании и производстве компотов. Некоторые ягоды замораживают с сахаром, в сахарном сиропе и без сахара.

Яблоки и груши, очищенные от кожицы и сердцевины, разрезают на дольки и помещают на 3...5 мин в раствор, содержащий 0,1 % аскорбиновой кислоты и 0,1 % поваренной соли. Затем бланшируют 3...5 мин в воде при температуре 90...95 °С, охлаждают в холодной воде, укладывают в коробки или банки, заливают 40...50%-м сахарным сиропом и замораживают.

Сливу, вишню, черешню замораживают без бланширования и без сахара и сиропа. Ягоды в сахарном сиропе, с сахаром и без сахара фасуют в жестяные банки или картонные коробки.

Подготовленные плоды и ягоды направляют в скороморозильные аппараты, в которые подают охлажденный воздух температурой —35...—45 °С. Замораживают до температуры внутри массы ягод или долек плодов —18 °С. Если замораживание проводят россыпью, то при выходе из аппарата плоды или ягоды фасуют в пакеты из полиэтилена, целлофана или коробки из картона и взвешивают с помощью автомата, работающего при отрицательной температуре (-18 °С) в помещении.

Для замораживания пищевых продуктов применяются скороморозильные аппараты. Устройство и принцип их действия весьма разнообразны. Наиболее перспективными являются аппараты воздушного охлаждения, в которых продукты замораживаются в интенсивном потоке холодного воздуха. К таким аппаратам относятся туннельные, конвейерные, флюидизационные.

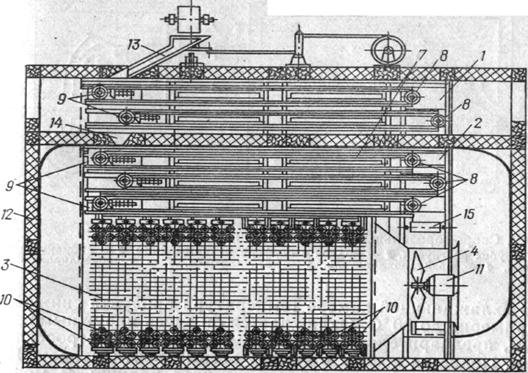

На рисунке 1 изображен конвейерный скороморозильный аппарат с транспортерами ленточного типа, предназначенный для охлаждения и замораживания плодов и овощей. Аппарат состоит из пяти основных частей: камеры охлаждения, камеры замораживания, воздухоохладителя с вентилятором, привода транспортеров и воздухоочистителя. Камеры охлаждения и замораживания расположены одна над другой. Внутри их находятся горизонтальные ленточные транспортеры: два в охлаждающей камере и три в морозильной. Привод состоит из комплекта редуктора, вариатора скорости и электродвигателя. Воздухоохладитель состоит из аммиачных трехсекционных ребристых охлаждающих батарей. Во время работы аппарата через наружные поверхности батарей продувается воздух, который дальше направляется в морозильную камеру, где, замораживая продукт, несколько нагревается и снова поступает к батареям воздухоохладителя. Циркуляция воздуха осуществляется осевым вентилятором. Обе камеры аппарата и воздухоохладитель с вентилятором заключены в общий теплоизоляционный корпус.

Воздухоочистителем в аппарате служит электроосадитель пыли РИОН-С/28 конструкции «Гипрогазоочистки». Работает аппарат следующим образом. Продукт с температурой около 70 °С подается из обжарочной печи к загрузочно-распределительному устройству, посредством которого насыпается ровным слоем на полотно верхнего транспортера охлаждающей камеры, доходит до конца этого транспортера и через бункерное отверстие в изолированном перекрытии между камерами пересыпается на полотно верхнего транспортера морозильной камеры. Затем поступает на разгрузочный транспортер, который подает его на ссыпной лоток, укрепленный наклонно в выходном отверстии.

Рисунок 1- Конвейерный скороморозильный аппарат:

1 — камера охлаждения, 2 — камера замораживания, 3 — воздухоохладитель, 4 — вентилятор, 5 — электродвигатель привода, б — редуктор, 7 — ленточные транспортеры, 8 — приводной вал транспортера, 9 — натяжное устройство, 10 — охлаждающие батареи, 11 — электродвигатель, 12 — изолированный корпус, 13 — разгрузочно-распределительное устройство, 14 — выпускное отверстие, 15 — разгрузочный транспортер.

В охлаждающей камере температура продукта снижается примерно до 30 °С. Охлаждается он здесь наружным воздухом, предварительно очищенным от пыли электроосадителем. Подается воздух в камеру осевым вентилятором. Из камеры отработанный воздух отводится наружу. В морозильной камере продукт доводится до температуры минус 18 °С. Такая температура достигается при температуре воздуха в морозильной камере минус 26 °С и скорости его циркуляции 5 м/с. Для получения такой температуры воздуха аммиак в батареях воздухоохладителя должен кипеть при температуре минус 33—35 °С, что обеспечивает работу холодильной машины ступенчатого сжатия.

В последнее время для замораживания продуктов, находят применение скороморозильные аппараты с кипящим слоем. Такой аппарат состоит из теплоизолированного кожуха, воздухоохладителя, над которым расположен поддон с перфорированным дном, питателя и центробежных вентиляторов. Продукт подают к загрузочному устройству аппарата, которое оборудовано вибрационной решеткой, далее он попадает на поддон с перфорированным дном, где обдувается холодным, воздухом и во взвешенном состоянии быстро замораживается. При скорости воздушного потока, соответствующей скорости стесненного витания ломтиков, они «всплывают» в поддоне, отделяясь - один от другого и свободно движутся слоем от места загрузки к месту выгрузки. Из аппарата замороженный продукт удаляется через разгрузочное окно и направляется на расфасовку и упаковку.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 |