Основные параметры режима сушки: температура агента сушки, его относительная влажность и скорость движения.

Способы сушки

Установки, применяемые для сушки, различаются между собой способами подвода тепла к объектам сушки: конвективным, кондуктивным (или контактным), термоизлучением (при помощи инфракрасных лучей) и токами высокой и сверхвысокой частоты. Для сушки плодоовощной продукции применяют также сублимационный метод.

Конвективный способ_сушки. При этом способе агент сушки (нагретый воздух, перегретый пар) выполняет функцию теплоносителя и влагопоглотителя. Преимущество способа — возможность регулирования температуры высушиваемого продукта. Установки для этого способа сушки просты по конструкции и надежны в эксплуатации. Недостатки: градиент температуры Т направлен в сторону, противоположную градиенту влагосодержания W, что тормозит удаление влаги из продукта; относительно низкий коэффициент теплоотдачи от сушильного агента к поверхности продукта вследствие того, что последний сушится в неподвижном слое, омываясь агентом сушки и отдавая ему влагу.

Сушка во взвешенном состоянии — это более интенсивный конвективный способ. Осуществляют ее в аппаратах кипящего (псевдоожиженного) слоя, который образуется в камере постоянного сечения. Скорость агента сушки в верхней камере выше, чем внизу, из-за стремления воздуха к расширению, и в связи с этим частицы продукта начинают движение в верхней части слоя.

Для конвективного способа сушки используют распылительные, сушильные аппараты, в которых интенсификация сушки происходит за счет уменьшения размеров частиц, создавая огромную поверхность мелкодиспергированных капель плодового или ягодного сока, пюре и повышая температуру сушильного агента до 200 °С.

Кондуктивный способ сушки. Он основан на передаче тепла материалу при соприкосновении с горячей поверхностью. Воздух служит только для удаления водяного пара из сушилки и является влагопоглотителем. Коэффициент теплоотдачи кондуктивного способа значительно выше, чем конвективного, и составляет 170...180Вт/(м2*К). Применение этого способа сушки ограничено, хотя он отличается высокой интенсивностью и экономичностью. На 1 кг испарившейся влаги затрачивается всего 1,3... 1,4 кг пара (вальцовые сушилки).

Сушка инфракрасными лучами (термоизлучением). Скорость сушки инфракрасными лучами увеличивается по сравнению с конвективной; но непропорционально увеличению теплового потока.

Сушка токами высокой и сверхвысокой частоты. Способ сушки основан на том, что диэлектрические свойства воды и сухих веществ продуктов резко различаются, поэтому влажный материал нагревается значительно быстрее, чем сухой.

В процессе сушки с применением ВЧ и СВЧ температура внутренних слоев продукта выше, чем наружных, более обезвоженных. Тепловой поток направлен к периферии продукта, и влагоперенос имеет то же направление, что способствует ускорению сушки. Возникающий градиент температуры и градиент влагосодержания способствуют перемещению влаги изнутри к поверхности, в результате процесс сушки проходит интенсивнее.

Изменяя напряженность поля, можно плавно регулировать температуру высушиваемого продукта. Чем меньше диэлектрическая проницаемость, тем глубже в продукт проникают электромагнитные колебания токов ВЧ и СВЧ.

Преимущества сушки ВЧ и СВЧ по сравнению с конвективной и контактной сушкой — возможность регулирования и поддержания определенной температуры продукта и более интенсивный процесс обезвоживания, что способствует улучшению качества высушиваемых продуктов.

Сублимационная сушка (криогенная сушка с вакуумом). Все большее распространение получает способ сушки пищевых продуктов в замороженном состоянии в условиях глубокого вакуума.

Процесс, при котором твердое вещество (лед) переходит в парообразное состояние, минуя жидкое, называют сублимацией, или возгонкой, а обратный процесс, т. е. конденсацию пара с непосредственным переходом его в твердое состояние, минуя жидкую фазу, — десублимацией.

При сублимационной сушке отсутствует контакт продукта с кислородом воздуха, так как создается вакуум. Основное количество влаги (75...90 %) удаляется при сублимации льда (температура ниже 0 °С) и только остаточная влага — при нагреве продукта до 40...60°С. Продукты, высушенные сублимационным способом, отличаются высоким качеством, сохраняют все питательные вещества, обладают повышенной восстанавливающей способностью, имеют незначительную усадку, пористое строение и сохраняют цвет и аромат свежего продукта. Из всех способов сушки с точки зрения сохранения качества сублимационная сушка наиболее совершенна.

В качестве теплоносителя при сублимационной сушке применяют глицерин, трихлорэтилен, этиленгликоль и др.

Комбинированные способы сушки плодоовощного сырья. Вырабатываемые сушеные картофель, овощи и фрукты в процессе восстановления медленно поглощают влагу, и при кулинарной обработке их необходимо варить в течение 18...25 мин. Этот недостаток нивелируют, используя технологии получения быстровосстанавливаемых сушеных продуктов.

Конвективная сушка с предварительным замораживанием. При этом способе сушки картофель, овощи, подготовленные по обычно принятым схемам, замораживают, после чего высушивают на паровых конвейерных сушилках. Вводя в технологические схемы процесс замораживания, получают высокопористые, быстровосстанавливающиеся сушеные продукты с продолжительностью варки, мин: картофеля — 1...2, моркови — 2...5, свеклы — 3...5, капусты—5...6; при этом процесс сушки сокращается на 25...30 % по сравнению с сушкой овощей без замораживания.

С образованием кристаллов льда при замораживании картофеля и овощей нарушается структура ткани, что ускоряет процесс удаления влаги при сушке, а при кулинарной обработке способствует их быстрому восстановлению. Ускорение процесса сушки предварительно замороженных овощей связано с уменьшением их водоудерживающей способности. Разработан ступенчатый режим замораживания: вначале замораживание ведут при температуре, близкой к —10 °С, с целью получения крупных кристаллов льда, а затем при —25...—35 °С для увеличения количества вымороженной воды.

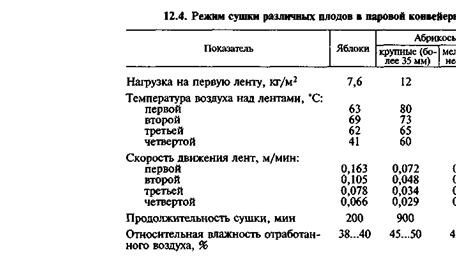

Предварительно замороженные картофель и овощи сушат в паровых конвейерных сушилках при температуре агента сушки над продуктом 55....70°С, скорость движения лент составляет 0,5...1,0 м/мин при удельной нагрузке 12... 16 кг/м2.

Технологический процесс сушки овощей. Он состоит из подготовки сырья и его обезвоживания.

Механизированная линия включает машины по подготовке сырья (моечные, для очистки от кожицы, инспекционные транспортеры, сульфитатор, овощерезки, бланширователи). В сушильном цехе размещают конвеерную или другого типа сушилку, где осуществляется обезвоживание продукта. Высушенный продукт инспектируется, сортируется, фасуется, упаковывается и маркируется.

Корнеплоды, в частности морковь, перед сушкой подвергают глубокой термической обработке, а свеклу варят почти до готовности. Это обеспечивает сокращение времени восстановления высушенных корнеплодов при варке до 20...25 мин вместо 35...45 мин при обычном бланшировании. При бланшировании в целом виде корнеплоды меньше теряют Сахаров, красящих веществ, витаминов, других растворимых веществ.

Для лучшей очистки моркови и свеклы от кожицы в термостат пароводотермического агрегата добавляют водные растворы щелочи: едкий натр (NaOH), 0,1%-й раствор, кальцинированную соду (Са2СОэ), 0,5%-й раствор и гашеную известь [Са(ОН)2], 0,75%-й раствор. Длительность обработки 10 мин. При применении щелочи необходимо следить за смыванием ее в моечно-очистительной машине. Качество промывки от щелочи контролируется по изменению цвета лакмусовой бумаги. При наличии щелочи бумага становится синей.

После мойки и очистки морковь и свекла поступают на конвейер ручной доочистки, где у моркови удаляют зеленые верхушки, остатки кожицы, черные пятна и прочие дефекты, а у свеклы — грубые верхушечные части. Доочищенные и проинспектированные корнеплоды поступают в овощерезки, где их измельчают так же, как картофель, и подают на сушку. Конечная влажность 8-10 %.

Капусту после очистки и высверливания кочерыг щинкуют на полоски шириной З...4мм и направляют в ленточный паровой бланширователь, где бланшируют в течение 2...3 мин при толщине слоя 3...4 см и температуре в паровой камере не ниже 93 °С. Температура продукта при выходе из паровой камеры бланширователя должна быть не ниже 81 °С.

При выходе из бланширователя капусту обильно опрыскивают холодным 0,08...0,1 %-м раствором бисульфита натрия (в пересчете на SO2) на специальной установке. Длительность обработки 20...25 с. Содержание диоксида серы в свежевысушенной капусте не должно превышать 0,06 %. После сульфитации капуста поступает на сушку. Обезвоживают капусту до влажности 13... 14%, а для длительного хранения — до 6...8 %

Яблоки для сушки обычно используют умеренно кислых и кисло-сладких сортов с содержанием сухих веществ не менее 14 %.

Если готовят сушеные яблоки, очищенные от кожицы, с удалением семенной камеры, то плоды предварительно калибруют по размерам для очистки яблок машинами. При калибровании удаляют плоды диаметром менее 3,5 см, так как они непригодны для производства данного вида сушеных яблок. После калибрования яблок по размерам их моют в вентиляторных или барабанных моечных машинах, инспектируют, удаляя плоды, поврежденные болезнями и вредителями, и подают на очистку.

НА специальных машинах очищают плоды от кожицы, удаляют сердцевину. 3атем яблоки режут на кусочки толщиной 5...6 мм и сульфитируют, погружая на 1...2 мин в ванну с раствором 0,15%-й сернистой кислоты. После сульфитации на сетчатом транспортере стекает излишний раствор, и сырье передают на наклонный конвейер, с помощью которого его загружают в сушилку.

Воздушно-солнечная сушка винограда и плодов.

По затратам самый экономичный способ сушки — воздушно-солнечный, однако при этом способе увеличивается продолжительность процесса, он трудоемок и несовершенен в техническом и санитарно-гигиеническом отношении.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 |