Выемку разбивают на две захватки: на первой нарезают щели однобаровой машиной, на второй убирают краном блоки и подчищают бульдозером основание.

Механический способ основан на силовом, а чаще в сочетании с ударным или вибрационным воздействии на массив мерзлого грунта. Для разработки грунта используются обычные землеройные и землеройно-транспортные машины и машины со специально разработанными для зимних условий рабочими органами.

Разработка мерзлых грунтов машинами ударного действия. При разработке котлована комплект машин может состоять из рыхлителя МНС-2 (машины непрерывного скола) и гидравлического экскаватора, оборудованного обратной лопатой с ковшом вместимостью 0,5 м3. Рабочие органы рыхлителя в виде двух клиньев при ударах по ним падающих грузов, двигающихся по направляющим, заглубляются в мерзлый грунт на глубину до 1,1 м, скалывая его. Ширина разрабатываемой полосы — от 1,5 до 3 м.

Имея задел разрыхленного грунта не менее чем на половину смены, включается в работу экскаватор, двигаясь вслед за машиной МНС-2 с постоянным интервалом, что исключает смерзание разрыхленного грунта.

Грунт можно рыхлить дизель-молотом с клином, закрепленным на экскаваторе, с последующей разработкой грунта экскаватором, оборудованным прямой или обратной лопатой.

При сравнительно небольших по объему котлованах и траншеях грунт рыхлят с помощью навесного оборудования одноковшовым экскаватором в виде молотов свободного падения (шар-молот, клин-молот). Производительность экскаватора, работающего с клин - или шар-молотом, не превышает 60 м3 мерзлого грунта за смену. Недостатком рыхления грунтов этим способом является чрезмерный расход стальных канатов и повышенные нежелательные динамические нагрузки на узлы экскаватора.

Грунт также рыхлят гидромолотами, навешиваемыми в качестве сменного рабочего оборудования на гидравлические экскаваторы. Ими можно рыхлить не только мерзлые, но и скальные грунты, асфальтобетонные покрытия и т. п. Мерзлый грунт разрабатывается слоями толщиной 40...60 см при производительности от 5...6 до 20...25 м3/ч.

Разработка мерзлых грунтов статическими рыхлителями. Применяют сменное навесное оборудование ЭРМГ-1 и ЭРМГ-2 (экскаваторные рыхлители мерзлого грунта одностороннего и двухстороннего действия). Это гидравлические механизмы захватно-клещевого типа статического действия, которые позволяют совместить операции по рыхлению мерзлого грунта с обычной экскавацией.

Отсутствие ударно-динамических воздействий на грунт позволяет использовать гидравлические экскаваторы с навесным оборудованием в самых разнообразных условиях, практически охватывая всю номенклатуру земляных работ, специфичных для строительства в стесненных условиях, вблизи действующих подземных коммуникаций, наземных строений и предметов (деревья, столбы и т. п.).

Достоинства их: высокая эффективность при разработке мерзлых грунтов, на выполнении специальных работ: разрушении монолитных бетонных сооружений и асфальтобетонных дорожных покрытий, снятии и укладке дорожных плит, разборке конструкций старых зданий при сносе, выполнении погрузочно-разгрузочных работ с длинномерными и другими грузами (бревна, трубы и т. д.) без применения дополнительных грузоподъемных средств.

При обратной засыпке котлованов и траншей в зимнее время пазухи между стенками котлована и возведенными в нем фундаментами надо засыпать грунтом, содержащим мерзлых комьев не более 15 % общего объема засыпки; засыпать пазухи внутри зданий мерзлым грунтом запрещается.

При прокладке трубопроводов траншею на 0,5 м выше трубы засыпают талым грунтом. Верхнюю часть траншеи можно засыпать мерзлым грунтом, не содержащим комьев размерами более 5...10 см. Для засыпки траншей в пределах проездов с твердым покрытием применять мерзлый грунт нельзя.

Вопросы для самоконтроля

1. Какими методами предохраняют грунты от промерзания?

2. Какие способы применяют для оттаивания мерзлых грунтов?

3. Как выполняют рыхление мерзлых грунтов?

6. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА БЕТОННЫХ

И ЖЕЛЕЗОБЕТОННЫХ РАБОТ

6.1. Бетонные и железобетонные конструкции, применяемые в строительстве.

6.2. Технология приготовления бетонной смеси.

6.3. Технология транспортирования бетонных смесей.

6.4. Технология укладки бетонной смеси в блоки бетонирования. Типы опалубки и условия применения.

6.5. Технология специальных способов бетонирования, их характеристика и условия применения.

6.6. Технология производства бетонных работ в зимнее время.

6.7. Дефекты бетонной кладки и способы ее устранения. Уход за уложенной бетонной смесью.

6.8. Контроль качества бетонных работ.

6.1. Бетонные и железобетонные конструкции, применяемые

в строительстве

В современном строительстве большинство зданий и сооружений возводят с применением бетонных и железобетонных конструкций. Это объясняется многими преимуществами: бетон долговечен, хорошо сопротивляется воздействию внешней среды и обеспечивает защиту арматуры от коррозии, при изготовлении бетонных и ж/б конструкций возможно использование местных материалов (щебень, гравий, песок). Благодаря надежному сцеплению бетона со стальной арматурой оба материала работают совместно. Стоимость ж/б конструкций обычно ниже стоимости стальных конструкций того же назначения.

По способу производства работ различают монолитные, сборные и сборно-монолитные бетонные и ж/б конструкции с ненапрягаемой и напрягаемой арматурой.

Монолитные конструкции возводят непосредственно на строительной площадке, устанавливая арматуру и укладывая бетонную смесь в опалубку.

Предварительно напряженные конструкции по технологии их изготовления отличаются от имеющих обычное армирование. Сущность предварительного напряжения: еще до нагружения в растянутой зоне бетона создается обжатие, вызываемое натяжением арматуры в пределах 70 % нормативного сопротивления арматурной стали. Эти конструкции по сравнению с обычными ж/б более трещино - и морозостойки.

Сборно-монолитные части зданий выполняют из сборных элементов и попутно изготавливают монолитные части сооружения, объединяющие эти элементы в одно целое.

Комплексный процесс возведения монолитных железобетонных конструкций: установка опалубки; армирование; укладка и уплотнение бетона; уход за бетоном и снятие опалубки (распалубливание).

Заготовительные процессы: изготовление опалубки и арматуры, заготовка заполнителей, приготовление бетонной смеси.

Трудоёмкость возведения 1м3 монолитных железобетонных конструкций составляет 4…8 чел.-ч.

6.2. Технология приготовления бетонной смеси

Технологический процесс бетонирования конструкций, включает приготовление бетонной смеси и транспортирования ее на строящийся объект, подачу, распределение, укладку и уплотнение ее в конструкции, уход за бетоном в процессе твердения.

Бетонную смесь нельзя заготовить заранее и перевозить на большие расстояния. После приготовления она должна быть доставлена и уложена в блоки сооружения до начала схватывания (обычно 1…3 ч). Поэтому бетонную смесь необходимо приготавливать вблизи мест её укладки так, чтобы время нахождения её в пути в летнее время не превышало 1 ч.

Бетонную смесь приготовляют на механизированном или автоматизированном бетонном заводе в готовом виде доставляют на строительство или приготавливают на приобъектных инвентарных (передвижных) бетоносмесительных установках.

Приготовление бетонной смеси состоит из следующих операций: прием и складирование составляющих материалов (цемента, заполнителей), взвешивание (дозирование) и перемешивания их с водой и выдачи готовой бетонной смеси на транспортные средства. В зимних условиях в данный технологический процесс включают дополнительные операции.

Бетонную смесь приготавливают по законченной или расчлененной технологии. При законченной технологии в качестве продукта получают готовую бетонную смесь, при расчлененной – отдозированные составляющие или сухую бетонную смесь. Основными техническими средствами для выпуска бетонной смеси являются расходные бункера с распределительными устройствами, дозаторы, бетоносмесители, системы внутренних транспортных средств и коммуникаций, раздаточный бункер.

Технологическое оборудование стационарного типа для приготовления бетонной смеси может быть решено по одноступенчатой и двухступенчатой схемам.

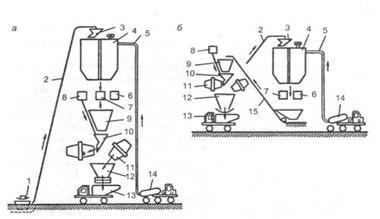

Одноступенчатая (вертикальная) схема (рис. 6.1, а) характеризуется тем, что составляющие материалы бетонной смеси (вяжущие, заполнители, вода) поднимаются в верхнюю точку технологического процесса один раз и далее перемещаются вниз под действием собственной силы тяжести по ходу технологического процесса. Достоинства: компактны, экономичны, а недостатки — сложность монтажа (из-за значительной высоты, до 35 м).

При двухступенчатой (партерной) схеме (рис. 6.1, б) подъем составляющих материалов бетонной смеси происходит дважды, т. е. составляющие бетонной смеси сначала поднимают в расходные бункера, затем они опускаются самотеком, проходя через собственные дозаторы, попадают в общую приемную воронку и снова поднимаются вверх для загрузки в бетоносмеситель. Достоинством данной схемы является меньшая стоимость монтажа, а недостатком – большая площадь застройки.

При потребности в бетонной смеси не более 20 м3/ч обычно применяют передвижные мобильные бетономешалки со смесителями гравитационного типа.

Рис. 6.1. Схемы компоновки бетоносмесительных заводов и установок:

а – одноступенчатая; б – двухступенчатая; 1 – конвейер склада заполнителей

в расходные бункера; 3, 9, 10 – поворотная направляющая и распределительная;

4 – расходные бункера; 5 – трубопровод подачи цемента; 6 – дозатор цемента;

7 – дозатор заполнителей; 8 – дозатор воды; 11 – бетоносмесители; 12 – раздаточный

бункер; 13 - автобетоновоз; 14 – автоцементовоз; 15 – скиповый подъемник.

Конструкция бетоносмесительных установок позволяет переводить из рабочего в транспортное положение в течение одной рабочей смены и транспортировать их на прицепе на очередной объект. Использование таких установок целесообразно на крупных рассредоточенных объектах, расположенных от стационарных бетонных заводов на расстояниях, превышающих технологически допустимые.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 |