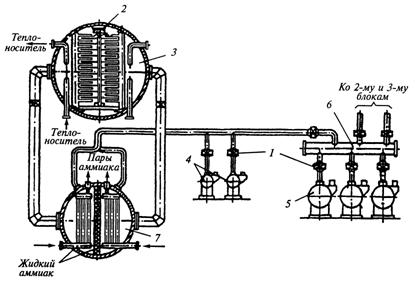

крышками на торцах, внутри которого размещены горизонтальные нагревательные элементы 2 в виде набранных в секции плит в количестве 256 шт, по которым циркулирует высокотемпературный органический теплоноситель – дефинильная смесь (ДФС). В сублиматор по подвесным путям одновременно загружается восемь тележек, выполненных в виде двусторонних консольных этажерок, на которых помещаются противни с продуктами. Крышки сублиматоров всех трех блоков открываются при помощи гидропривода.

Рис.4.27. Вакуум-сублимационная установка УСС-5 |

Десублиматор установки – выносного типа, он выполнен в виде горизонтального цилиндрического аппарата с вертикальной перегородкой, разделяющей его объем на две половины. В каждой из них размещены по четыре вертикальных трубных секции, рабочая поверхность которых позволяет удалить влагу в течении 1…2 циклов сушки. Жидкий аммиак может подаваться последовательно в любую секцию. Предусмотрена возможность работы одной половины десублиматора в режиме оттаивания, а второй – в режиме вымораживания водяных паров. Оттаивание секций осуществляется путем заполнения водой соответствующего объема десублиматора. Каждый из отсеков соединен с сублиматором двумя вакуум-приводами диаметром 1200 мм, с установленными на них вакуумными затворами.

Десублиматор установки – выносного типа, он выполнен в виде горизонтального цилиндрического аппарата с вертикальной перегородкой, разделяющей его объем на две половины. В каждой из них размещены по четыре вертикальных трубных секции, рабочая поверхность которых позволяет удалить влагу в течении 1…2 циклов сушки. Жидкий аммиак может подаваться последовательно в любую секцию. Предусмотрена возможность работы одной половины десублиматора в режиме оттаивания, а второй – в режиме вымораживания водяных паров. Оттаивание секций осуществляется путем заполнения водой соответствующего объема десублиматора. Каждый из отсеков соединен с сублиматором двумя вакуум-приводами диаметром 1200 мм, с установленными на них вакуумными затворами.

Вакуум-насосная станция включает три насоса 5, работающих только в пусковой период, три основных и три резервных насоса 4, вакуумный коллектор 6, группу вакуумных затворов 1, обеспечивающих возможность работы насосов 4 и 5 на один блок и на всю систему.

Система холодоснабжения включает пять аммиачных двухступенчатых агрегатов общей холодопроизводительностью 3142500 кДж/ч. Каждый агрегат комплектуется компрессором с электродвигателем. Питание жидким аммиаком потребителей холода предусмотрено аммиачно-циркуляционной системой с нижней подачей жидкого аммиака.

Техническая характеристика: загрузка – 2700…3900 кг; продолжительность цикла сушки – 10…15 ч; количество циклов в сутки – 2; производительность по сухому продукту – 1,5 т/сут; температура нагревателей – 180°C; рабочая площадь поверхности десублиматора – 176 м2; рабочее давлении в сублиматоре – 60 Па; установленная мощность 310 кВт.

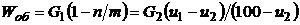

Расчет производительности и энергозатрат. Общее количество влаги, удаленной из продукта за время сублимационной сушки Wоб (кг), определяется как

,

,

где: G1 – масса загружаемого продукта, кг; G2 – масса сухого продукта, кг; n и m – начальное и конечное содержание сухих веществ в продукте, %; u1 и u2 – начальная и конечная влажность продукта, %.

Количество влаги, испарившейся в период самозамораживания W1 (кг), рассчитывается по формуле

![]()

где: Cж, Са и Со – соответственно теплоемкость влаги, льда и сухого продукта, Дж/(кг·К); t0, t1 и t2 – температура затвердевания, начальная и конечная температура продукта, К; W' - количество самозамораживающейся влаги при температуре -15°C, кг (W` = 0,8 Wоб); rп и rисп – теплота плавления льда и испарения при средней температуре продукта, Дж/кг.

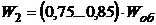

Количество влаги, испарившейся в период сушки сублимацией W2 (кг), составляет

.

.

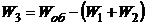

Количество влаги, удаляемой в период вакуумной сушки W3 (кг), равно

.

.

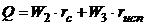

Расход теплоты за время сублимации и период тепловой сушки Q (Дж)

,

,

где: rc – теплота сублимации, Дж/кг.

4.2.6. Микроволновые сушильные установки

Все пищевые продукты – диэлектрики, имеющие высокую диэлектрическую проницаемость и низкую электропроводность. Поэтому пищевые среды могут подвергаться диэлектрическому нагреву, связанному с дипольной поляризацией. Эффекты поляризации в переменных высокочастотных электромагнитных полях связанны с затратой энергии поля, поскольку непрерывное изменение направления поляризации сопровождается выделением тепловой энергии в веществе.

Диэлектрический нагрев пищевых сред и их обезвоживание наиболее эффективны в СВЧ-диапазоне электромагнитных волн длиной 0,3…0,003 м. Для промышленного применения микроволновой сушки пищевых продуктов разрешено использование СВЧ-диапазона волн с частотами 915±25 и 2450±50 МГц. Причем для различных пищевых материалов глубина проникновения электромагнитной волны зависит от её частоты, диэлектрической проницаемости и тангенса угла магнитных потерь.

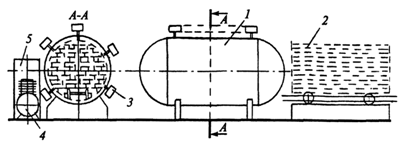

Микроволновая вакуумная сушилка (барабанного типа) (рис. 4.28) предназначена для сушки штучных материалов, где удаление влаги производится с помощью градиента давления, температурного градиента и градиента влагосодержания. При этом кипение воды в материале достигается при температуре 50…60°C.

Установка состоит из сушильной камеры 1 барабанного типа, штабелирующего устройства 2, магнетронов 3 (расположенных на обечайке барабана), вакуум-насоса 4 и системы контроля и управления 5.

Техническая характеристика: производительность – 3,0 м3/сут; объем загрузки – 3,0 м3; объем рабочей камеры – 6,2 м3; время сушки – 10…15 час; энергозатраты – 220 кВт·ч/м3; мощность СВЧ-генератора – 34 кВт; глубина вакуума – 0,06 МПа; установленная мощность – 70 кВт.

Рис. 4.28. Микроволновая вакуумная сушилка (барабанного типа)

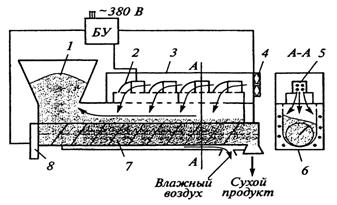

Микроволновая сушилка (шнекового типа) (рис. 4.29) предназначена для сушки сыпучих материалов (зерно, крупы и др.). Установка состоит из корпуса 6, внутри которого размещен шнек 7, приводимый во вращение от привода 8. Над шнеком 7 размещены магнетроны 5, обеспечивающие микроволновое воздействие на движущийся продукт и состоящие из воздуховода магнетрона 2 и внешнего воздуховода 3. На выходе корпуса 6 размещен вентилятор 4, продувающий движущийся слой высушиваемого продукта. На входе установлены загрузочная камера 1 и блок управления.

Техническая характеристика: производительность 200…250 кг/ч; влажность продукта, начальная – 10…12%, конечная – 5…6%; потребляемая мощность – 15,0 кВт.

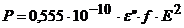

Определение энергозатрат. Удельная мощность P (Вт/м3), выделяемая в единице объема диэлектрика (пищевого сырья), определяется по формуле

,

,

где: ε” – фактор потерь, равный произведению относительной диэлектрической проницаемости вещества ε' на тангенс угла потерь tg δ; f – частота электромагнитного поля, Гц; E – напряженность электромагнитного поля, Вт/м.

|

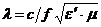

Длина волны λ (м) рассчитывается по формуле

,

,

где: с – скорость света в вакууме, м/с; ε' и μ – относительная диэлектрическая и магнитная проницаемость среды.

Глубина проникновения электромагнитного поля Δ (м) в пищевой продукт определяется по формуле

.

.

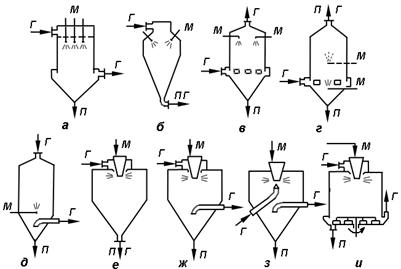

4.2.7. Распылительные сушилки

Распылительные сушилки используются для сушки жидких и пастообразных продуктов (молоко, меланж, соки, экстракты, ферменты, витамины и др.). По способу распыления они подразделяются на дисковые и форсуночные. Вследствие распыления продукта на мелкие частицы в этих аппаратах создается большая поверхность контакта продукта с горячим воздухом, при этом процесс сушки протекает в течении нескольких секунд, а продукт при высушивании находится во взвешенном состоянии.

Распыление может осуществляться с помощью гидравлических (механических) и пневматических форсунок или центробежных (дисковых) распылителей. Другие способы распыления применяются редко.

Механические форсунки работают по принципу истечения из отверстия струи жидкости, подаваемой в форсунку под давлением 2…20 МПа. Производительность механических форсунок достигает 4000 кг/ч и более. Достоинства механических форсунок – простота изготовления и обслуживания, низкие энергозатраты на распыление, невысокие эксплуатационные расходы. Основной недостаток – трудность регулирования производительности и ненадежная работа при распылении суспензий, вследствие забивания канавок твердыми частицами и эрозионного износа сопла.

Для уменьшения эрозионного износа применяются сопловые вкладыши из твердого материала (карбида, вольфрама, рубина, сапфира). В высокопроизводительных форсунках с соплом большего диаметра эрозионный износ мало влияет на показатели работы. Механические форсунки непригодны для распыления высоковязких растворов и паст. Пневматические форсунки работают по принципу распыления жидкости высокоскоростной струей газа или пара, подаваемого под давлением 0,1…1,0 МПа. Производительность пневматических форсунок достигает 12000 кг/ч. Они отличаются высокой универсальностью в отношении регулирования формы факелы, производительности, дисперсности распыла и возможностей распыления высоковязких паст и суспензий.

В центробежных дисках распыление жидкости происходит вследствие выброса её в виде пленки или струек в относительно неподвижный воздух. Частота вращения дисков – 4000…20000, но может достигать 50000 мин-1 и более. По конструкции диски могут быть лопаточными и сопловыми диаметром от 50 до 350 мм. Производительность промышленных центробежных распылителей достигает 40000 кг/ч и более. Пневматические и механические форсунки могут быть установлены по одной или объединены в блоки (до 50 шт.). Центробежные распылители всегда устанавливаются по одному.

В центробежных дисках распыление жидкости происходит вследствие выброса её в виде пленки или струек в относительно неподвижный воздух. Частота вращения дисков – 4000…20000, но может достигать 50000 мин-1 и более. По конструкции диски могут быть лопаточными и сопловыми диаметром от 50 до 350 мм. Производительность промышленных центробежных распылителей достигает 40000 кг/ч и более. Пневматические и механические форсунки могут быть установлены по одной или объединены в блоки (до 50 шт.). Центробежные распылители всегда устанавливаются по одному.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |

Рис. 4.29. Микроволновая сушилка (шнекового типа)

Рис. 4.29. Микроволновая сушилка (шнекового типа)