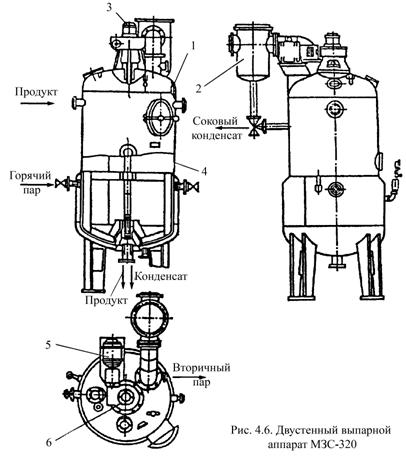

Аппарат двустенный выпарной МЗС-320 используется в качестве вакуум-выпарного аппарата при приготовлении томатного пюре и пасты, различных соусов, для овощных и рыбных консервов, повидла, варенья, рассолов для приготовления маринадов, а также овощных и фруктовых соков.

Аппарат (рис. 4.6) состоит из корпуса 4 с паровой рубашкой, крышки 1, привода мешалки 3 и ловушки 2. Корпус 4 представляет собой емкость, которая вместе с приваренной к нему паровой рубашкой образует паровую камеру.

На сферической крышке смонтирован привод, который состоит из электродвигателя 5 и редуктора 6. Перемешивание продукта осуществляется мешалкой, которая представляет собой вертикальный вал с укрепленными на нем лопастями.

К сферической крышке аппарата крепится ловушка наиболее крупных частиц продукта, уносимых вторичным паром из аппарата.

|

Рис. 4.6. Двустенный выпарной аппарат МЗС-320 |

![]() Нагрев продукта в аппарате осуществляется в паровой камере, которая оборудуется предохранительным клапаном и манометром. В нижней части днища аппарата находится патрубок для отвода конденсата.

Нагрев продукта в аппарате осуществляется в паровой камере, которая оборудуется предохранительным клапаном и манометром. В нижней части днища аппарата находится патрубок для отвода конденсата.

Аппарат снабжен тремя окнами для осмотра внутренней поверхности и наблюдения за рабочим процессом и краном для взятия проб. Разгрузка аппарата осуществляется через спускной патрубок с пробковым краном.

Техническая характеристика аппарата МЗС-320: вместительность – 3,66 м3; рабочее давление пара – 0,4 МПа; частота вращения мешалки – 57 мин-1; установленная мощность электродвигателя – 2,7 кВт.

Роторно-пленочные аппараты достаточно широко распространены в различных отраслях пищевой промышленности. Они практически не создают гидравлического сопротивления при движении в них пара, что весьма существенно при работе в условиях вакуума.

Роторно-пленочные аппараты имеют существенные преимущества перед трубчатыми и пленочными испарителями: выше эффективность, более высокие значения коэффициента теплопередачи, возможность упаривания до концентраций 50…60% масс, способность работать на высоковязких растворах и др.

Роторно-пленочные испарители можно разделить на две основные группы:

1. Испарители, в которых процесс происходит в тонком слое жидкости, создаваемом на внутренней поверхности неподвижного корпуса с помощью вращающегося ротора.

2. Испарители, в которых процесс осуществляется в тонком слое жидкости, движущейся под действием центробежной силы на внутренней поверхности вращающихся конусов, цилиндров, спиралей, дисков и т. д.

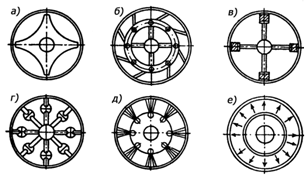

Рис. 4.7. Типы роторных устройств |

Наибольшее распространение в промышленности получили роторно-пленочные аппараты первой группы, которые вследствие их высокой эффективности и универсальности позволяют проводить различные тепло и массообменные процессы. Корпус имеет цилиндрическую либо коническую форму.

По форме и функции роторных устройств роторные испарители можно разделить на следующие основные типы (рис. 4.7): а) с жестко закрепленными лопастями; б) с шарнирно-закрепленными лопастями; в) с призматическими скребками-стирателями; г) с маятниковыми лопастями; д) с турбулизирующими элементами в виде щеток; е) с роторами разбрызгивающего типа.

По форме и функции роторных устройств роторные испарители можно разделить на следующие основные типы (рис. 4.7): а) с жестко закрепленными лопастями; б) с шарнирно-закрепленными лопастями; в) с призматическими скребками-стирателями; г) с маятниковыми лопастями; д) с турбулизирующими элементами в виде щеток; е) с роторами разбрызгивающего типа.

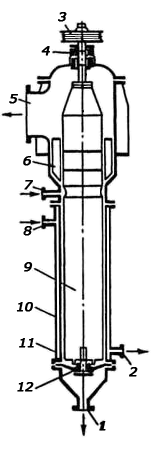

Наиболее известными аппаратами этого типа являются роторные пленочные испарители “Luwa” (фирма “Luwa” Швейцария). Типовая конструкция показана на рис.4.8.

Рис. 4.8. Роторный пленочный испаритель “Luwa” |

Аппарат состоит из цилиндрического корпуса 10 с рубашкой для обогрева 11. Верхняя часть корпуса имеет больший диаметр и служит сепаратором 6. Внутри корпуса расположен вращающийся ротор 9 в виде полой многоугольной призмы с вогнутыми боковыми поверхностями. Верхний конец вала ротора крепится в подшипниковом узле, находящемся над верхней крышкой. Место выхода вала ротора герметизируется сальником или торцевым уплотнением 4. Нижний конец вала ротора крепится в подшипниковом узле 12, расположенном внутри испарителя. Ротор приводится во вращение от электродвигателя через клиноременную передачу 3 и редуктор.

Исходный продукт поступает в испаритель через штуцер 7 и с помощью вращающегося ротора распределяется в виде стекающей вниз пленки по внутренней поверхности корпуса, обогреваемого паром через штуцер 8. Если толщина пленки жидкости меньше зазора между лопастями и корпусом, то лопасти оказывают на жидкость вентиляционное воздействие. Если толщина пленки жидкости больше зазора, то лопасти непосредственно воздействуют на жидкость. При этом перед каждой лопастью образуется носовая волна, и жидкость интенсивно перемешивается, что благоприятствует процессам тепло - и массообмена. По мере стекания вниз жидкость нагревается и упаривается. Сконцентрированный продукт выводится через штуцер 1. Образующийся вторичный пар проходит через сепаратор и выходит через штуцер 5. Конденсат удаляется через штуцер 2.

Основные параметры роторно-пленочных испарителей “Luwa”: диаметр – 0,082…0,9 м; высота – 1,03…9,8 м; площадь поверхности теплообмена – 0,125…16 м2; давление пара – 1,1…2,6 МПа; рабочее давление в аппарате – 1,0…66,6 Па; температура теплоносителя – до 350°C; окружная скорость вращения ротора – 8…15 м/с; потребляемая мощность – 2…3 кВт на 1 м2 поверхности теплообмена. Зазор между концами лопастей ротора и внутренней поверхностью в зависимости от размеров испарителей составляют 0,5…2,5 мм. Аппараты изготавливают из различных марок нержавеющих кислотостойких сталей, титана и различных сплавов. В испарителях с жестко закрепленными лопастями можно перерабатывать продукты вязкостью до 103 кг/(м·с). Максимальная степень концентрирования для водных растворов – 6:1, для органических веществ – 20:1.

Использование специального подпорного кольца плоской или конусообразной формы, устанавливаемого под нижним торцом лопастей ротора, позволяет повысить степень концентрирования до 50:1 и более. При наличии подпорного кольца жидкость, скапливающаяся на нем, захватывается вращающимися лопастями, и образующаяся носовая волна приобретает параболическую форму. Режим работы в нижней части роторного пленочного испарителя при этом приближается к режиму работы аппарата с перемешивающим устройством при наличии образующейся при вращении жидкости воронки. При этом возрастает задержка и время пребывания обрабатываемого продукта в испарителе.

Испарители фирмы “Luwa” в пищевой промышленности применяются:

1) для концентрирования томатной пасты; молочных продуктов; экстрактов чая, кофе, пива и др.; витамина А; сахарных растворов; раствора энзима, аскорбиновой и аминокислот; декстриновых смесей и др.

2) для дистилляции органических смесей, витамина С; приправ; жиров и масел.

Производство роторных пленочных испарителей, работающих по принципу аппаратов “Luwa” налажено в России, Украине, Германии, Польше, Чехии и др. странах.

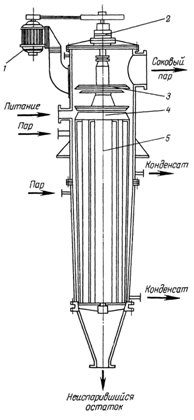

Одним из основных условий работы роторного пленочного испарителя является обеспечение смачивания всей поверхности теплообмена при большом изменении расхода жидкости по высоте, вызываемой высокой степенью концентрирования обрабатываемого продукта за один проход. Этому требованию в значительной степени удовлетворяют роторные пленочные испарители с коническим корпусом, впервые изготовленные в Германии под названием “Sako” (рис.4.9).

Одним из основных условий работы роторного пленочного испарителя является обеспечение смачивания всей поверхности теплообмена при большом изменении расхода жидкости по высоте, вызываемой высокой степенью концентрирования обрабатываемого продукта за один проход. Этому требованию в значительной степени удовлетворяют роторные пленочные испарители с коническим корпусом, впервые изготовленные в Германии под названием “Sako” (рис.4.9).

Рис. 4.9. Роторный пленочный испаритель “Sako” |

В коническом обогреваемом корпусе вращается конический ротор с жестко закрепленными лопастями. Ротор выполнен в виде шестиугольной призмы с выгнутыми боковыми поверхностями. Угол наклона кромок лопастей ротора и конической поверхности составляет 2 градуса. Такой угол вполне достаточен, чтобы составляющая центробежной силы вращающегося тонкого слоя жидкости, направленная вдоль образующей корпуса оказывала тормозящее воздействие на стекающую пленку жидкости, увеличивая её толщину. Аксиальным перемещением ротора можно регулировать зазор между лопастью ротора и стенкой корпуса от 0,7 до 2,2 мм, а следовательно, степень воздействия ротора на пленочное течение жидкости, и время пребывания жидкости в аппарате, обеспечивая полное смачивание всей теплообменной поверхности.

Испаритель “Sako” состоит из следующих основных элементов: 1 – электродвигатель; 2 – торцевое уплотнение; 3 – сепаратор; 4 – распределительная тарелка; 5 – ротор.

Давление в аппарате от 66,5 Па до 0,1 МПа при температуре паров до 180°C, давление в рубашке – до 3,2 МПа при температуре до 350°C.

Область применения аппаратов “Sako” в пищевой промышленности:

1) концентрирование соков, чайных и кофейных вытяжек, молочных продуктов, мясных и солодовых экстрактов, растворов желатина, антибиотиков, органических и растительных экстрактов.

2) дистилляция высококипящих масел, жирных кислот, органических растворителей, глицерина.

3) этерификация гликоля, эмульгаторов, жиров, глицерина и др.

Однако испарители “Sako” сложны в изготовлении из-за необходимости строгого согласования конической расточки корпуса с продольным профилем лопастей ротора.

Одними из самых универсальных являются испарители с шарнирно-закрепленными лопастями. Они пригодны для проведения многих процессов в пищевой и смежных отраслях промышленности, связанных с переработкой различных жидких продуктов с широким диапазоном изменения физических свойств. Способность ротора с шарнирно-закрепленными лопастями очищать поверхность теплообмена позволяет использовать эти аппараты для переработки налипающих и вязких жидкостей с большой степенью концентрирования вплоть до получения порошкообразного остатка.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |