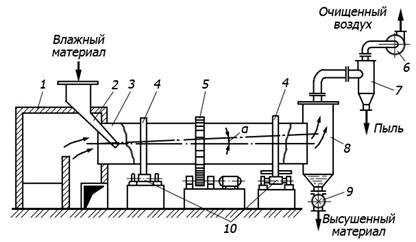

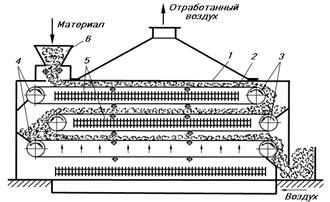

Сушильные газы и материал могут двигаться прямотоком или противотоком. При прямотоке удается избежать перегрева материала, так как при этом горячие газы взаимодействуют с материалом с высокой влажностью. Чтобы исключить большой унос пыли, газы просасываются через барабан вентилятором со скоростью 2…3 м/с. Перед выбросом в атмосферу отработанные газы очищаются в циклоне.

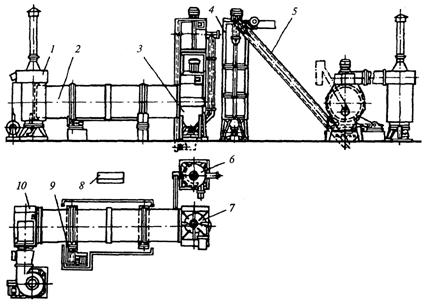

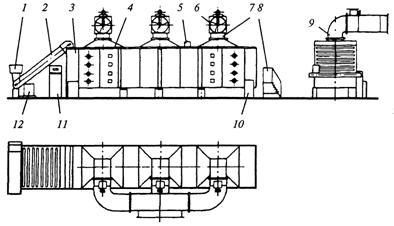

Барабанная зерносушилка СЗСБ-8 предназначена для сушки различных зерновых культур любой степени влажности и засоренности без предварительной очистки (рис.4.20).

Сушильный барабан шестисекционный с подъемно-лопастной системой внутренних устройств. В передней (конусной) части барабана шесть винтовых дорожек, подводящих материал к секторам. Сушильный барабан заканчивается конусным патрубком, к наружному фланцу которого присоединено съемное подпорное кольцо с шестью люлькам, и имеет два бандажа, которыми опирается на металлические ролики, приводящие барабан в движение за счет приводного механизма 9. Зерно выгружается непрерывно при помощи шлюзового затвора разгрузочной камеры 3 и разгрузочного элеватора 5.

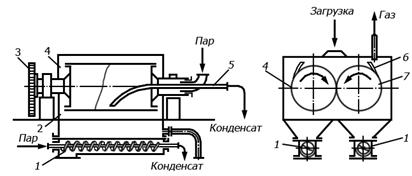

Рис. 4.19. Схема барабанной сушилки:

1 – топка; 2 – бункер; 3 – барабан; 4 – бандажи; 5 – зубчатое колесо; 6 – вентилятор; 7 – циклон; 8 – приемный бункер; 9 – шлюзовый питатель; 10 – опорные ролики.

Охладительная колонка 4 вертикальная, образована из двух концентрических цилиндров, нижняя часть которой перфорирована, верхняя – сплошная. Кольцевое пространство между цилиндрами служит емкостью для зерна, в которой происходит охлаждение. К верхней части внутреннего цилиндра присоединен всасывающий патрубок вентилятора 6, который отводит отработанный воздух.

Зерно через загрузочную камеру 10 поступает в сушильный барабан 2, где лопатки барабана и крестовины подхватывают зерно и поднимают его вверх, откуда оно ссыпается вниз. При каждом таком ссыпании под действием воздушного напора и подпора загрузки зерно перемещается вдоль барабана. Агент сушки, выходя из топки 1 и проходя через барабан 2, омывает ссыпающийся с пола материал, высушивает его и отводится вентилятором 7.

Рис. 4.20. Барабанная зерносушилка СЗСБ-8 |

Зерносушилка работает под разряжением во избежание утечки агента сушки через неплотности. Сочленение вращающегося барабана с загрузочной и разгрузочной камерами осуществляется через скользящие лабиринтовые уплотнения. Регулирование пропускной способности зерносушилки осуществляется с пульта управления 8.

Зерносушилка работает под разряжением во избежание утечки агента сушки через неплотности. Сочленение вращающегося барабана с загрузочной и разгрузочной камерами осуществляется через скользящие лабиринтовые уплотнения. Регулирование пропускной способности зерносушилки осуществляется с пульта управления 8.

Техническая характеристика: производительность по пшенице – до 8 т/ч; установленная мощность 28,2 кВт; расход условного топлива 95 кг/ч; испарительная способность – 560 кг испаренной влаги в час.

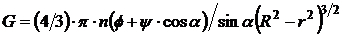

Расчет производительности и энергозатрат. Уравнение, связывающее основные параметры работы сушилки с вращающимся барабаном, имеет вид:

,

,

где: G – объемная пропускная способность барабана, м3/с; n – частота вращения барабана, с-1; φ – угол наклона барабана, рад; ψ – угол наклона материала к оси барабана, рад; α – угол естественного откоса сыпучего продукта, рад; R – внутренний радиус барабана, м; r – радиус, касающийся слоя материала, м.

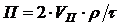

Производительность барабанной сушилки по готовому продукту, кг/ч:

,

,

где: VП – объем продукта, находящегося в барабане, м3; ρ – насыпная плотность продукта, кг/м3; τ – время пребывания сыпучего продукта в барабане, с.

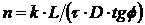

Частота вращения барабана n (с-1) при заданном угле наклона барабана φ равна:  ,

,

где: k – эмпирический коэффициент; L, D – длина и диаметр барабана, м.

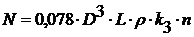

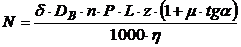

Мощность N (кВт) электродвигателя привода барабана

,

,

где: kЗ – коэффициент, зависящий от вида насадки и степени заполнения барабана;

4.2.2 Вальцовые сушилки

Вальцовые сушилки предназначены для сушки жидких и пастообразных материалов, например казеин, лактоза, кормовые дрожжи, различные пасты и другие материалы. Греющий пар поступает в вальцы, вращающиеся навстречу друг другу. Один из барабанов находится в подвижных подшипниках, что позволяет регулировать зазор между барабанами, а, следовательно, и толщину пленки высушиваемого материала.

Продукт, подлежащий сушке, подается питателем на рабочую поверхность барабанов и образует на их поверхности тонкую пленку. По мере вращения барабана продукт высушивается и снимается ножом, а затем шнеком отводится за пределы сушилки. В случае необходимости досушки материала вальцовая сушилка снабжается гребковым досушивателем.

Рис. 4.21. Вальцовая сушилка:

1 – досушиватель; 2 – корпус; 3 – привод; 4 – ведущий валец; 5 – сифонная трубка; 6 – нож; 7 – ведомый валец.

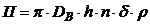

Расчет производительности и энергозатрат. Производительность вальцовой сушилки П (кг/с)

,

,

где: DВ – диаметр вальцов, м; h – ширина слоя продукта на вальцах, м; n – частота вращения вальцов, с-1; δ – толщина слоя продукта на вальцах, м; ρ – плотность продукта, кг/м3.

Мощность привода вальцовой сушилки (кВт)

,

,

где: P – сила, потребная для срезания слоя на 1 м длины ножа, Н/м (P = 300 Н/м); L – длина вальца, м (L = 1 м); z – число вальцов(z = 2); μ – коэффициент трения ножа о вальцы (μ = 0,18); α – угол наклона ножа к касательной вальца (α = 30…45°); η – КПД передачи (η = 0,8…0,85).

4.2.3. Ленточные конвейерные многоярусные сушилки

Ленточные многоярусные конвейерные сушилки применяют для сушки макаронных изделий, сухарей, фрухтов, овощей, крахмала и др. Число конвейерных лент может достигать пяти.

Каждый транспортер ленточной сушилки (рис. 4.22) имеет индивидуальный привод, свободное сечение сетчатой ленты транспортера порядка 50%. Между ветвями транспортеров расположены калориферы – трубчатые ребристые подогреватели, обогреваемые паром. Воздух в сушилку подается вентилятором и проходит перекрестным по отношению к материалу потоком через ленты транспортеров. Отработанный воздух удаляется через зонт в трубу в верхней части сушилки. Скорость движения ленты транспортера регулируется вариатором в пределах 0,1…0,7 м/мин.

К конвейерным сушилкам относятся Г4-КСК-90 (для сушки картофеля и овощей), СКО-90 (для сушки овощей и фруктов), СПК-4Г и ЛС-2А (для сушки короткорезанных и длинных макаронных изделий), 4СП (для сушки скрученного чайного листа) и др.

Конвейерная ленточная сушилка Г4-КСК-90 (рис. 4.23) имеет сварной металлический корпус 3, внутри которого расположены пять ленточных транспортеров. Продукт загружается транспортером 2 на верхнюю ленту, последовательно перемещается с одной ленты на другую сверху вниз и выходит с нижней ленты со стороны, противоположной месту загрузки продукта в сушилку. На транспортере установлен раскладчик 1 скребкового типа, который приводится в движение от автономной приводной станции 12. Для нагрева воздуха между линиями транспортера установлены подогреватели, каждый из которых снабжен собственным подводом пара и отводом конденсата. Воздух поступает под нижнюю ленту, а затем последовательно проходит через подогреватели и все вышерасположенные ленты. Влажный воздух удаляется через вытяжные камеры 4 с помощью осевых вентиляторов 6 через воздуховоды 9. Вытяжные камеры снабжены клапанами 7 для регулирования отвода сушильного агента.

Для перемешивания продукта с целью равномерной сушки и предотвращения слипания в начале верхнего ленточного конвейера установлен ворошитель-разравниватель, приводимый в движение от автономного привода 5.

Рис. 4.22. Ленточная сушилка:

1 – корпус; 2 – ленточный конвейер; 3 – ведущие барабаны; 4 – ведомые барабаны; 5 – калориферы; 6 – бункер с загрузочным устройством.

Для привода ленточных конвейеров сушильной камеры служат две станции 10, одна приводит в движение первый, третий и пятый, а другая – второй и четвертый конвейеры. Для удобства обслуживания сушилка комплектуется лестницей 8, а также предусмотрен щит управления 11.

Техническая характеристика: производительность по сухому картофелю – 0,046 кг/с; производительность по испаренной влаге – 670 кг/с; площадь рабочей поверхности – 90 м2; ширина ленты – 2 м; число конвейеров – 5; скорость движения конвейера – 0,1…0,6 м/мин; общая площадь поверхности подогревателей – 1465 м2; общий расход пара 2400 кг/с; мощность электродвигателей – 14,7 кВт.

Рис. 4.23. Конвейерная ленточная сушилка Г4-КСК-90

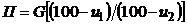

Расчет производительности и энергозатрат. Масса высушенного продукта, выходящего из ленточной сушилки П (кг/ч) рассчитывается по формуле

,

,

где: G – пропускная способность по влажному продукту, кг/ч; u1 и u2 – начальная и конечная влажность продукта, %.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |