Сухой солод выгружают из аппарата 4 с помощью шнекового ворошителя 5, который подает зерно на механический конвейер 11, расположенный вдоль аппарата 4, а оттуда на норию 6 в бункер 7, росткоотбойную машину 8 и далее на склад.

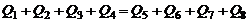

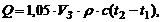

Расчет производительности и энергозатрат. Тепловой баланс солодорастителной установки имеет вид

,

,

где: Q1 – теплота, вносимая в аппарат с замоченным зерном, кДж/кг; Q2 – теплота, выделяемая при солодоращении, кДж/кг; Q3 – теплота (энтальпия) аппарата при загрузке ячменя, кДж/к; Q4 – теплота, вносимая в аппарат с кондиционированным воздухом, кДж/кг; Q5 – теплота, отводимая с солодом при выгрузке, кДж/кг; Q6 – теплота, выделяемая при солодоращении, кДж/кг; Q7 – теплота (энтальпия) самого аппарата при выгрузке солода, кДж/кг; Q8 – потери теплоты в окружающую среду, кДж/кг.

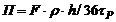

Производительность ящика солодовни с передвижной грядкой П (кг/ч)

,

,

где: F – общая площадь сита ящика, м2; ρ – насыпная плотность воздушно-сухого ячменя, кг/м3; h – высота слоя ячменя в ящике, м; τР – продолжительность выращивания солода (τР = 6…8 суток).

Количество теплоты, которое необходимо удалить из 1 кг солода в статической солодовне путем проветривания его кондиционированным воздухом Q (кДж/кг) равно

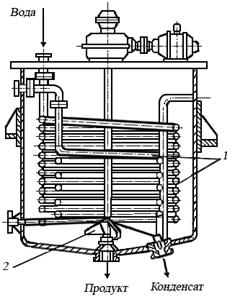

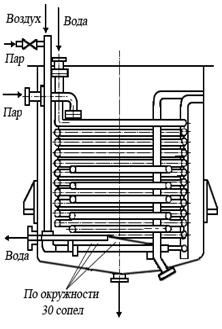

В дрожжевых аппаратах (рис. 5.3) производят периодичное культивирование дрожжей в спиртовом производстве. Это геометрически закрытый цилиндроконический аппарат, снабженный двумя змеевиками 1: один – для стерилизации среды паром, второй – для охлаждения среды и поддержания постоянной температуры при размешивании дрожжей. В аппарате размещена мешалка 2, которая может быть с верхним или боковым приводом.

Суть способа периодического культивирования состоит в том, что все операции – подготовка сусла, ввод посевных дрожжей, выращивание, ввод дрожжей, промывка стенок и их стерилизация, охлаждение и повторение наполнения – осуществляют последовательно.

Суть способа периодического культивирования состоит в том, что все операции – подготовка сусла, ввод посевных дрожжей, выращивание, ввод дрожжей, промывка стенок и их стерилизация, охлаждение и повторение наполнения – осуществляют последовательно.

Перемешивание дрожжевой массы может

Рис. 5.3. Дрожжевой аппарат |

быть осуществлено также сжатым воздухом, подаваемым через барботер. Воздух предварительно должен быть очищен в биологическом фильтре. Расход воздуха составляет 0,4...1 м3 на 1 м2 свободной поверхности жидкости в аппарате в минуту. Дрожжевой аппарат с воздушным перемешиванием изображен на рис. 5.4. При перемешивании мешалкой от электродвигателя принимают расход мощности из расчета 1 кВт на 1 м3 дрожжевой массы.

Дрожжевые аппараты изготовляют из стали толщиной 5...6 мм. Расчет поверхности охлаждения змеевика аналогичен расчету змеевика бродильного аппарата. Площадь поверхности змеевика для воды принимают из расчета 2 м2 на 1 м3 полезной емкости аппарата; площадь поверхности парового змеевика - 0,8 м2 на 1 м3 полезной вместимости аппарата.

Вместимость дрожжевого аппарата составляет – 6...8 % объема бродильного аппарата, коэффициент наполнения 0,8.

Дрожжерастительные аппараты предназначены для размножения дрожжей в производстве хлебопекарных дрожжей при сохранении их подъемной силы. Процесс выращивания дрожжей длится 20...36 ч, выход их составляет 70... 85% количества мелассы. В дрожжевом производстве стремятся погасить брожение и активизировать размножение дрожжей. Поэтому в современном дрожжерастительном аппарате должны обеспечиваться значительное разбавление дрожжевой  суспензии (до 25 м3 на 1 т мелассы), хорошая аэрация (до 100 м3/ч воздуха на 1 м3 объема аппарата), строго определенная концентрация питательных веществ во время размножения дрожжей и определенная температура.

суспензии (до 25 м3 на 1 т мелассы), хорошая аэрация (до 100 м3/ч воздуха на 1 м3 объема аппарата), строго определенная концентрация питательных веществ во время размножения дрожжей и определенная температура.

Рис. 5.4. Дрожжевой аппарат с воздушным перемешиванием |

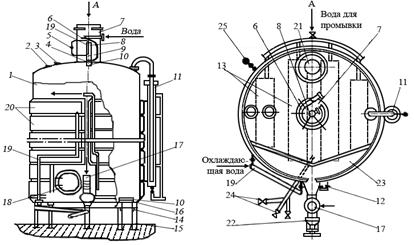

Дрожжерастительный аппарат ВДА-100 (рис.5.5.) представляет собой сварной цилиндрический резервуар с охлаждающей рубашкой и пластинчатой аэрационной системой для насыщения суспензии кислородом во время размножения дрожжей.

Резервуар 1 установлен на балках 14 и стойках 15 и имеет охлаждающую рубашку 20 из десяти секции (поясов). Аппарат снабжен люками 18 и 21 для обслуживания и ремонта, смотровым окном 2, осветителем 3, гидрозатвором 11, воздухоподводящей трубой 17, коробами 13 аэрационной системы, соплами 16 для промывания коробов, коллектором 19 для подачи воды в секции охлаждающей рубашки и коллектором 12 для вывода воды из охлаждающей рубашки.

На крышке аппарата установлена вытяжная труба 7, которая перекрывается заслонкой 10. Заслонка с помощью муфты 4 соединена со штоком 9, несущим поршень, движущийся в цилиндре 8 при помощи гидравлического привода, снабженного четырехходовым краном 5. По шлангу 6 поступает вода для промывания. Подачу воздуха регулируют задвижкой 22 через распределительный коллектор 23. Культуральная среда выводится по трубе 24. За уровнем жидкости в аппарате наблюдают через мерное стекло 25.

Рис. 5.5. Дрожжерастительный аппарат ВДА-100 |

Пластинчатая аэрационная система ВДА включает распределительный коллектор и короба, закрытые сверху перфорированными пластинами с отверстиями диаметром 0,5 мм. В некоторых аппаратах смонтированы трубчатые системы аэрации конструкции ЦРММ. Они состоят из перфорированных трубок диаметром 51 мм, расположенных на днище аппарата на определенном расстоянии. В поперечном сечении трубки имеют 7 рядов отверстий диаметром 0,8...0,9 мм, расположенных через 15°, с шагом 5 мм. Трубки соединены с воздухораспределительным коллектором.

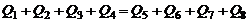

Расчет энергозатрат. Стерилизация дрожжевой массы осуществляется путем нагревания ее от t1= 50 до t2= 85 0С в течении 30 мин. Количество теплоты, затрачиваемой на стерилизацию дрожжевого затора Q (кДж)

где: VЗ – объем дрожжевого затора в аппарате, м3; ρ – плотность затора, кг/м3; с – теплоемкость затора, кДж/(кг∙К).

Тепловой баланс дрожжерастильного аппарата

,

,

где: Q1 – теплота, вносимая в аппарат с питательной средой (растворами солей), кДж/кг; Q2 – теплота, выделяющаяся при брожении, кДж/кг; Q3 – теплота, вносимая в аппарат с охлаждающей водой, кДж/кг; Q4 – теплота, вносимая в аппарат с воздухом, кДж/кг; Q5 – теплота, уходящая с дрожжевой суспензией (бражкой), кДж/кг; Q6 – теплота, отводимая с охлаждающей водой, кДж/кг; Q7 – теплота, отводимая воздухом, кДж/кг; Q8 – потери теплоты в окружающую среду, кДж/кг.

Ферментаторы и биореакторы. Аппараты для проведения ферментативных процессов называются ферментаторами, а для создания наиболее благоприятных условий жизнедеятельности микроорганизмов – биореакторами.

Оборудование, предназначенное для культивирования микроорганизмов – продуктов биологически активных веществ, называют растильными установками.

Вибрационные растильные установки – основаны на динамическом методе выращивания культур грибов в непрерывно движущемся вибрационном слое. Сущность способа заключается в том, что стерильную питающую среду, смешанную с посевной культурой, в процессе выращивания подвергают вибрационным колебаниям с одновременным перемещением в непрерывном потоке. Под действием высокочастотных колебаний в пределах 10... 17,5 Гц питательная среда, находящаяся на транспортируемом органе, приобретает специфические свойства: становится более подвижной, уменьшается коэффициент внутреннего трения и снижается сопротивление перемещению. Колебательные импульсы передаются слою транспортируемой среды и она переходит во взвешенное состояние.

Режим вибрационного транспортирования характеризуется непрерывным обновлением поверхностного слоя: часть пути среда совершает в контакте с поверхностью грузонесущего органа, затем отделяется от нее, а через некоторое время снова падает. В результате среда интенсивно перемешивается. Каждая частица среды находится в непрерывном движении в течение 36 ч, при этом интенсивно аэрируются отдельные мельчайшие частицы среды, что в тысячи раз увеличивает активную поверхность среды по сравнению со статическим кюветным способом выращивания.

Физиологическая теплота, выделяемая культурой в процессе активного роста, отводится водой, в результате чего расход кондиционированного воздуха сокращается с 20 000 до 500 м3 на 1 т культуры.

Применение вибрации позволяет интенсифицировать процессы массо - и теплообмена и микробиологического синтеза, механизировать все технологические операции, повысить активность культуры и организовать высокоэффективный процесс.

Вибрационная установка может быть как горизонтальной, так и вертикальной.

Вибрационная установка винтового типа непрерывного действия производительностью 3,5 т/сут (рис. 5.6.) состоит из рамы 1, бункера для отрубей 2, стерилизатора 5, вибростерилизатора 3 и четырех последовательно соединенных герметизированных вертикальных вибрационных конвейеров лоткового типа 7. Собственно растильной частью установки являются первые три конвейера, составляющие соответственно первую, вторую и третью зоны роста. Четвертый конвейер предназначен для сушки культуры. Каждый виброконвейер снабжен индивидуальным приводом 8 с дебалансовыми вибраторами, трубопроводами 9,10 и 11 для подачи среды соответственно на второй, третий и четвертый конвейеры.

Стерильная засеянная питательная среда из вибростерилизатора 3 поступает в приемный лоток 6 первого виброконвейера и под влиянием виброимпульсов, сообщаемых желобу от вибропривода 4, перемещается снизу вверх. Из верхнего лотка первого виброконвейера среда по трубе поступает в нижний приемный лоток второго виброконвейера. Конструктивно второй виброконвейер отличается от первого только тем, что лотки его снабжены водяной рубашкой для отвода теплоты, выделяемой в период активного роста культуры. Для отвода продуктов жизнедеятельности микроорганизмов во второй виброконвейер подается кондиционированный воздух. Из верхнего лотка второго виброконвейера среда поступает по трубе в нижний приемный лоток третьего виброконвейера, устройство которого аналогично первому.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |