.

.

При выработке спирта I сорта производительность установок увеличивается на 15%, а при выработке спирта «Экстра» снижается на 15%. Для расчета мощности по условному спирту-сырцу результат, полученный по вышеприведенной формуле, умножают на коэффициент 1,05, учитывающий спирт в побочных продуктах и потерях при ректификации. Площадь поверхности теплопередачи должна быть S (м2): при горизонтальных дефлегматорах S ≥ 0,04 П, при вертикальных S ≥ 0,028 П.

Для ориентировочных расчетов сечения отдельных колонн можно пользоваться приведенными ниже зависимостями. Для бражных колонн с 22 и более тарелками двойного кипячения:

при межтарелочном расстоянии 340 мм П = 1370D2;

при межтарелочном расстоянии 280 мм П = 1111D2.

Если в бражной колонне 24 и более ситчатых тарелок, установленных на расстоянии 500 мм, П = 2065D2, провальных – П = 2500D2 и чешуйчатых – П = 3000D2. При переработке мелассной бражки с содержанием спирта более 8 об.% производительность бражной колонны увеличивается на 5…10%.

Производительность колонн с многоколпачковыми тарелками ориентировочно может быть определена следующим образом:

эпюрационных П = 2222D2;

спиртовых при расстоянии 1400 мм П = 1500D2,

при 1400…1800 мм П = 140D2,

при 1800…2000 мм П = 1250D2;

окончательной очистки

для мелассных заводов П = 6940D2,

для зернокартофельных П = 3470D2;

сивушных колонн для разгонки головной фракции П = 6940D2.

В спиртовых колоннах целесообразно устанавливать следующее число тарелок:

при D ≤ 1200 мм 66 (50/16),

при D = 1400…1800 мм 72 (54/18),

при D = 2000 мм 80 (60/18).

В настоящее время производят малогабаритные (высотой 1 м и диаметром 0,12 м) насадочные брагоректификационные установки производительностью 100…500 л/сут (20 теоретических тарелок). На этих установках получают спирт высшей очистки.

Контрольные вопросы

1. Что такое ректификация спирта и на какие группы (с точки зрения очистки) подразделяются примеси этилового спирта?

2. Что называется флегмой, флегмовым числом и с какой целью используют дефлегмацию?

3. Чему посвящены первый и второй законы Коновалова?

4. Какие смеси подчиняются закону Рауля?

5. Как классифицируются брагоректификационные аппараты?

6. Что является основным рабочим элементом ректификационной колонны и какие типы тарелок используются в колонных аппаратах?

7. По каким параметрам определяется температура кипящей бражки на тарелке кипения?

8. Каково назначение сепаратора и ловушки для бражной колонны брагоректификационного аппарата косвенного действия?

9. Можно ли применением перегонки под вакуумом снизить температуру кипения высокотемпературной жидкой смеси?

10. Как составить уравнения материального баланса для верхней и нижней частей ректификационной колонны непрерывного действия?

11. Как изменяется число тарелок, расход пара и охлаждающей воды в дефлегматоре с увеличением флегмового числа?

12. Какие установки более экономичны в тепловом отношении - периодического или непрерывного действия?

13. Каково устройство и принцип действия оборудования и схем установок рассмотренных в данном разделе?

14. Каковы расходные характеристики ректификационных утановок?

15. Чем отличается расчет эпюрационной и ректификационной колонн?

16. Какова техническая характеристика брагоректификационной установки косвенного действия?

17. Как рассчитывается производительность брагоректификационной установки?

18. Как определить энергозатраты на работу брагоректификационной установки?

5. Оборудование для ведения биотехнических

процессов

Изучить самостоятельно [2, с. 1019…1022]:

1. Основные определения

2. Научное обеспечение процесса солодоращения и получения ферментных препаратов

3. Классификация оборудования

5.1. Оборудование для солодоращения и получения ферментных препаратов

Солодовня с передвижной грядкой – осуществляется поточный способ солодоращения, при котором проращиваемое зерно периодически перебрасывается ковшом солодоворишителем вдоль ящика от места загрузки к месту выгрузки.

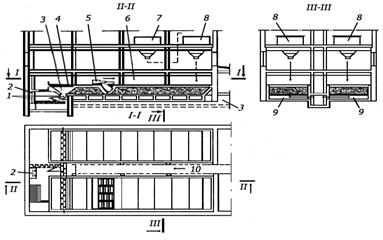

Солодовня с передвижной грядкой (рис.5.1.) представляет собой длинный ящик 6, подситовое пространство 9 которого разделено в поперечном направлении перегородками на несколько отделений, число которых равно или кратно числу суток ращения. На продольных стенках ящика 6 уложены рельсы, по которым вдоль ящика периодически передвигается ковшовый солодоворошитель 5 с помощью тележки 4. При рабочем ходе ворошитель 5 перебрасывает проращиваемое зерно, чем достигается не только его перемещение, но и перемешивание вдоль ящика.

Рабочий ход ворошителя имеет направление от места выгрузки готового солода к месту загрузки замоченного ячменя. Замоченное зерно из замочных аппаратов 7 и 8 загружается всегда в одно и тоже место солодорастильного ящика 6. Ворошитель приводится в движение через каждые 12 или 24 ч и каждый раз перебрасывает зерно на один шаг, а на свободнодвижущуюся площадь сита вновь загружается замоченное зерно. Солод проходя к месту выгрузки, при очередном рабочем ходе ворошителя в бункер 3, откуда транспортерами 1 и 2 (шнеком, лентой, элеватором и т. п.) передается в сушилку.

Рис. 5.1. Солодовни с передвижной грядкой |

Проращенное зерно проветривается кондиционированным воздухом, который нагнетается вентилятором в центральный канал 10, проходящий вдоль всего солодорастильного ящика 6. Подача кондиционированного воздуха из этого канала в каждое отделение подситового пространства 9 регулируется шибером в зависимости от интенсивности роста, необходимости отвода выделившегося диоксида углерода и поддержания оптимальной температуры.

При параллельной установке нескольких солодорастильных ящиков 6 с передвижными грядками кондиционеры размещают с таким расчетом, чтобы в каждом из них воздух готовился для определенной стадии солодоращения, в первом кондиционере – неувлажненный воздух для подсушивания влажного, только что выгруженного в ящик замоченного зерна и подвяливания свежепроросшего солода перед выгрузкой его из солодовни в сушилку; во втором кондиционере - охлажденный и увлажненный воздух для проветривания грядки на третий – четвертый день солодоращения и т. д.

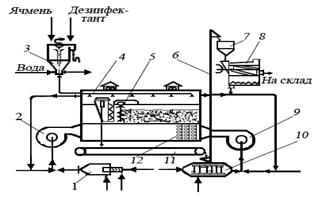

Статические солодовни, работающие по принципу совмещения процессов замачивания и проращивания ячменя, а также сушки солода в одном аппарате (рис.5.2.), состоят из аппарата 4 для замачивания, проращивания зерна и сушки солода со шнековым ворошителем 5, теплогенератора 1 с вентилятором 2 и камеры кондиционирования 10 с вентилятором 9.

Рис. 5.2. Принципиальная схема статической солодовни |

Отсортированный ячмень после взвешивания подается в моечный аппарат 3, предварительно наполненный до половины объема водой температурой 14…150С. Заполненный водой и зерном моечный аппарат 3 оставляют в покое на 20 …30 мин, затем смесь зерна с водой интесивно перемешивают сжатым воздухом и снимают сплав при непрерывном токе воды. После предварительной мойки зерна в аппарат 3 добавляют дезинфикатор, а затем – активатор роста.  Через 5...6 ч водно-зерновая смесь гидротранспортером направляется в аппарат 4 для замачивания и проращивания зерна и сушки солода. Продолжительность загрузки аппарата 4 зерном не должна превышать 1...1,5 ч. Расход воды на мойку и гидротранспортирование зерна составляет 2...4 м3. Аппарат 4 периодического действия представляет собой индивидуальную камеру с ситчатым днищем, шнековым солодоворошителем 5 для ворошения и выгрузки солода, а также транспортным оборудованием (механический конвейер 11 и нория 6).

Через 5...6 ч водно-зерновая смесь гидротранспортером направляется в аппарат 4 для замачивания и проращивания зерна и сушки солода. Продолжительность загрузки аппарата 4 зерном не должна превышать 1...1,5 ч. Расход воды на мойку и гидротранспортирование зерна составляет 2...4 м3. Аппарат 4 периодического действия представляет собой индивидуальную камеру с ситчатым днищем, шнековым солодоворошителем 5 для ворошения и выгрузки солода, а также транспортным оборудованием (механический конвейер 11 и нория 6).

Ситчатое дно аппарата 4, на котором укладывается зерно, выполняется из плетеных решеток, изготовленных из нержавеющей проволоки. Для обеспечения равномерного распределения давления сушильного агента в подситовом пространстве его высота должна составлять не менее 2 м.

Для увлажнения и охлаждения воздуха, поступающего в аппарат 4 в период замачивания и проращивания зерна, под ситом дополнительно устанавливаются форсунки 12 для получения однородной пыли.

Выгруженный на сита аппарата 4 ячмень оставляют в покое на 5 ч, обеспечивая при этом удаление избыточной воды и поглощение ее с поверхности зерна. Дальнейшее замачивание осуществляется воздушно-оросительным способом с периодической или непрерывной продувкой слоя кондиционированным воздухом и орошением распыленной водой. Оптимальный расход кондиционированного воздуха составляет 250...300 м3 /(ч∙т), - оптимальный расход воды – 1 м3 на 1 т ячменя.

Орошение зерна водой во время его ворошения шнековым ворошителем 5, на котором установлена оросительная система, необходимо проводить в зависимости от способности ячменя к водопоглощению. Продолжительность замачивания зерна до достижения влажности 45 % составляет в среднем 30...40 ч.

При достижении зерном влажности 43...46 % орошение водой прекращается. В процессе проращивания зерновую массу необходимо ворошить 2...3 раза в сутки, периодически или непрерывно продувая кондиционированным воздухом, с помощью вентилятора 9. Максимальная высота свежепроросшего солода составляет 1,5...2 м.

После окончания проращивания свежепроросший солод в аппарате 4 подвергают сушке и термической обработке сушильным агентом, подготовленным в теплогенераторе 1. Сушку и термическую обработку солода проводят без ворошения в течение 20 ч. Расход сушильного агента на сушку солода составляет 4...4,5 тыс м3/(ч∙т) при давлении 1000 Па. В конце сушки расход агента уменьшается до 2 тыс м3/(ч∙т) при давлении 400 Па. В процессе сушки солода необходимо не только удалить из него избыточную влагу, но и обеспечить благоприятные условия для протекания физиологических, биохимических и химических процессов, в результате которых продукт приобретает, определенные технологические свойства.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |