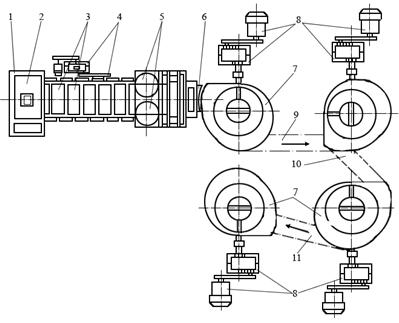

Рис. 5.6. Вибрационная установка винтового типа непрерывного действия |

Скорость движения среды по лоткам виброконвейеров составляет 2...3 мм/с, а диаметр и число витков всех виброконвейеров рассчитаны так, чтобы среда находилась в непрерывном движении в течение всего процесса роста. Из верхнего лотка третьего виброконвейера выращенная культура гриба по трубе поступает в нижний приемный лоток четвертого конвейера на сушку. Устройство этого виброконвейера идентично второму, но в рубашку лотков подают воду температурой 70°С и дополнительно подводится воздух температурой 70...80°С. Выращенная и высушенная культура гриба выгружается, а воздух после бактериальной очистки удаляется.

Стерильный кондиционированный воздух, необходимый для аэрации в количестве 500...1800 м3 на 1 т культуры, подается кондиционером.

Стерильный кондиционированный воздух, необходимый для аэрации в количестве 500...1800 м3 на 1 т культуры, подается кондиционером.

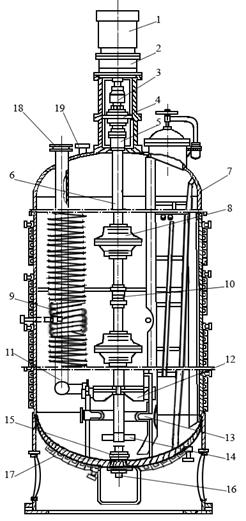

Рис. 5.7. Ферментатор с механическим перемешиванием барботажного типа |

Ферментаторы с механическим перемешиванием барботажного типа широко применяются для стерильных процессов выращивания микроорганизмов продуцентов биологически активных веществ. Ферментатор (рис. 5.7.) такого типа представляет собой вертикальный аппарат цилиндрической формы, изготовленный из стали Х18Н10Т или биметалла с эллиптическими крышкой и днищем. Отношение высоты к диаметру равно 2,6 : 1. На крышке аппарата расположен привод перемешивающего устройства, состоящий из электродвигателя 7, редуктора 2, муфты 3, подшипника 4 и сальника 5. Здесь же установлены штуцеры для загрузки питательной среды и посевного материала 18, подачи и вывода воздуха 19, смотровые окна, люки для погружения моющей механической головки; предохранительный клапан.

Для выгрузки культуры в днище аппарата предусмотрен спускной штуцер 16. Внутри корпуса 7 проходит вал 6 с закрепленными на нем перемешивающими устройствами, состоящими из закрытых турбин 8. Барботер 13 соединен с трубой 11 для подвода воздуха и выполнен в виде разборного ромба из перфорированных труб. В верхней его части расположены в шахматном порядке 2000...3000 отверстий. Вал 6 и перемешивающие устройства 8, 12, 14 с муфтами 10 и 15 приводятся во вращение от мотор-редуктора 2.

Ферментатор оборудован рубашкой 17, состоящей из 6...8 ярусов-секций. Каждая секция состоит из 8 навитых опоясывающих каналов, выполненных из уголкового профиля. Площадь поверхности охлаждения рубашки 60 м2, внутренняя поверхность которой состоит из змеевиков 9 диаметром 600 мм и общей высотой 2,4 м

Ферментатор рассчитан для работы под избыточным давлением 0,25 МПа и стерилизации при 130...140 °С, а также для работы под разрежением. В процессе выращивания микроорганизмов давление внутри ферментатора в пределах 50 кПа; расход стерильного воздуха до 1 м3/(м3∙мин). Высота столба жидкости в аппарате 5...6 м при высоте аппарата более 8 м.

Для обеспечения стерильности процесса предусмотрены торцевые уплотнения вала перемешивающего устройства с паровой защитой. Торцевые уплотнения рассчитаны для работы при давлении до 0,28 МПа и остаточном давлении не ниже 2,7 кПа, температуре 30.. .250 °С и частоте вращения вала до 500 мин-1. С помощью торцевых уплотнений удается практически полностью предотвратить утечку среды или попадание воздуха в полость аппарата в месте вывода вала.

Расчет производительности и энергозатрат. Коэффициент заполнения ферментатора питательной средой в зависимости от состава среды и вида выращиваемого микроорганизма составляет k=0,5…0,65. Рабочий объем аппарата VP (м3) рассчитывается по формуле

где: Vоб – общий объем аппарата.

Зная время рабочего цикла τР, определяют производительность G (м3/с)

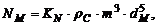

При работе мешалки для перемешивания растущей культуры без учета влияния вспомогательных устройств потребная мощность NM (кВт)

где: KN – критерий мощности, характеризующийся числом Рейнольдса; m – число мешалок.

Расчетная мощность на валу мешалки Np (кВт) равна

где: k1 – коэффициент заполнения аппарата; k2 – коэффициент, учитывающий увеличение потребляемой мощности на преодоление сопротивления растущей культуры (k2 = 1,1); k – коэффициент, учитывающий увеличение потребляемой мощности на преодоление сопротивления.

Контрольные вопросы

1. На какие признаки базируется систематизация процессов пищевой биотехнологии?

2. Какие процессы называются биохимическими, а какие микробиологическими?

3. Почему изменяется скорость биохимического процесса на разных стадиях?

4. Как влияет температура на скорость ферментативных процессов?

5. Какова кинетика изменения численности и массы микроорганизмов на разных стадиях микробиологического процесса?

6. Что положено в основу классификации оборудования для солодоращения и культивирования микроорганизмов?

7. Как устроено оборудование, рассмотренное в данном разделе?

8. Каков принцип действия оборудования, рассмотренного в настоящем разделе?

9. Составить тепловой баланс для каждой единицы оборудования представленной в данном разделе?

10. Как рассчитать теплоту, затраченную на стерилизацию дрожжевого затора?

11. Чем ферментатор отличается от биореактора?

5.2. Оборудование для спиртового брожения

пищевых сред

Изучить самостоятельно [2, с. 1051…1054]:

1. Научное обеспечение процесса брожения пищевых сред

2. Классификация оборудования

5.2.1. Аппараты для брожения и дображивания пива

Спиртовое брожение сахаров сусла под действием ферментов дрожжей является основным процессом в производстве пива. Главное брожение и дображивание пива осуществляется в основном по двум схемам: по периодической – с разделением процесса брожения на главное брожение и дображивание, а также по ускоренной – с совмещением главного брожения и дображивания в одном цилиндроконическом бродильном аппарате.

Способ непрерывного брожения пива заключается в перемещении с определенной скоростью сбраживаемого сусла и молодого пива в системе, соединенных между собой бродильных аппаратов и аппаратов для дображивания при непрерывном притоке свежего сусла в головной бродильный аппарат и оттоке пива из последнего аппарата.

Необходимая концентрация дрожжей в сбраживаемом сусле обеспечивается непрерывным поступлением дрожжей в головной аппарат системы из дрожжегенератора и дополнительным размножением дрожжей в аппаратах брожения. Перед перекачиванием молодого пива на дображивание часть дрожжей отделяется на сепараторе.

Бродильный аппарат типа ЧБ-15 используется для главного брожения сусла и представляет собой герметический прямоугольный сосуд, внутри которого имеется охлаждающий змеевик для отвода теплоты, выделяющейся при брожении. Горизонтальный цилиндрический танк Б-604 также предназначен для главного брожения пивного сусла под давлением. Танки типов ТЛА и TAB применяются для дображивания молодого пива или для хранения готового пива и представляют собой горизонтальный и вертикальный цилиндрические аппараты со сферическими днищами.

Все бродильные аппараты снабжены соответствующей арматурой для отвода диоксида углерода, выделяющегося во время спиртового брожения. Бродильные аппараты, используемые для главного брожения, изготовляют открытого или закрытого типа, последние обеспечивают стерильность сусла при брожении и возможность отбора диоксида углерода для дальнейшего его использования.

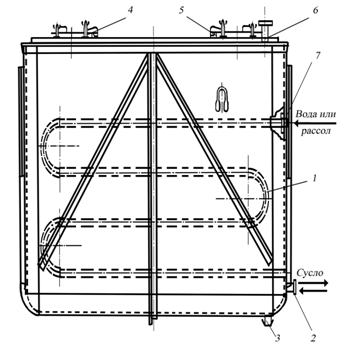

Бродильный аппарат ЧБ-15 (рис. 5.8) представляет собой герметический прямоугольный сосуд с закругленными углами стенок и днища. Внутри аппарата имеется змеевик 1, по которому через отверстие 7 поступает рассол или охлажденная вода. Аппарат имеет патрубок 2 для сусла, пробку 3 для слива остатков сусла, люки 4 и 5 для мойки аппарата и патрубок 6 для отвода диоксида углерода.

Аппараты подлежат обязательному защитному покрытию эпоксидными смолами, спиртово-канифольным лаком, применяются полиэтиленовые покрытия и др.

Прямоугольные бродильные аппараты наиболее полно используют помещение бродильного цеха, заполняя всю его площадь, за исключением необходимых для обслуживания проходов. Полезная высота чанов обычно принимается до 2 м.

Рис. 5.8. Бродильный аппарат ЧБ-15 |

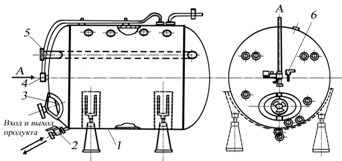

Танки Б-604 (рис. 5.9), предназначенные для главного брожения пивного сусла под давлением. Аппарат главного брожения представляет собой горизонтальный цилиндрический сосуд 1 со сферическими днищами, установленный на четырех опорах. Сверху аппарат имеет воздухоотводящую трубку 5, служащую для контроля за процессом брожения сусла. На одном из днищ имеются люк 3 с крышкой и кран 2 для подачи и спуска сусла Внутри танка располагается охлаждающий змеевик 6. Для отвода углекислого газа имеется специальная арматура 4.

Танки для брожения типа Б-604 изготовляются вместимостью 8...50 м3.

Рис. 5.9. Аппарат главного брожения пива Б-604 |

Танки лагерные типа ТЛА предназначены для дображивания, осветления молодого пива и хранения фильтрованного пива под давлением до 0,07 МПа и по конструкции аналогичен аппарату Б-604 (рис. 5.9). При соответствующем покрытии внутренних поверхностей танков допускается хранение в них сахарного сиропа, вина и молока.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |