Мощность электродвигателя N (кВт) привода конвейера опалочной печи

,

,

где: F – тяговое усилие привода, Н; V – скорость конвейера, м/с; (![]() , здесь L – длина рабочей части конвейера, м; τД = 18…20 с – продолжительность опалки), ηА – коэффициент запаса мощности (ηА = 1,2…1,25); η – КПД привода (η = 0,7…0,75).

, здесь L – длина рабочей части конвейера, м; τД = 18…20 с – продолжительность опалки), ηА – коэффициент запаса мощности (ηА = 1,2…1,25); η – КПД привода (η = 0,7…0,75).

4.3.3. Обжарочные аппараты и печи для запекания

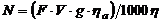

Аппарат ТНА-240 (рис. 4.36) предназначен для обжаривания кофе, ячменя, ржи, цикория, сои и т. п. Управление аппаратом ведется в автоматическом режиме по любой из шести программ.

Аппарат состоит из обжарочного барабана 1, охладителя 4, дожигателя 2, загрузочного бункера 3.

Охладитель представляет собой чашу круглой формы с вращающимися лопатками, перемешивающими продукт для интенсивного охлаждения, оснащен вентилятором и циклоном-очистителем.

Когда в обжарочном барабане достигается нужная температура и загрузочный бункер заполнен, продукт поступает в барабан и обрабатывается в заданном режиме. После обжаривания продукт выгружается через переднюю торцевую крышку барабана в охладитель.

Процессы загрузки, обжаривания и выгрузки продукта автоматизированы. Аппарат снабжен дожигателем дыма, который установлен у выхода вентилятора всасывания и служит для очистки воздуха, выбрасываемого в окружающую среду. Чистка дожигателей осуществляется раз в семь дней.

Рис. 4.36. Обжарочный аппарат ТНА-240

Техническая характеристика: производительность по зерновым – 1000 кг/ч; по кофе – 1500 кг/ч; единовременная загрузка – 7…8 кг; потребление теплоты – 838000 кДж/ч; установленная мощность – 42 кВт.

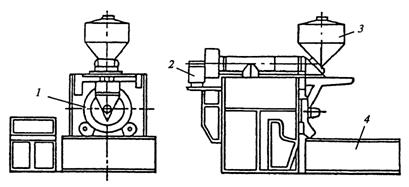

Жаровня с электроподогревом масла (рис. 4.37) предназначена для обжаривания рыбных палочек. Под двойным днищем 2 ванны 1 расположены две секции электроспиралей 3, каждая мощностью по 50 кВт. Масло, подаваемое циркуляционным насосом 4 в полость двойного днища, нагревается от включенных секций электроспиралей до 180…200°C и подается через щелевой коллектор в печь. Масло, проходя через узкую щель (hЩ = 1…1,5 мм), дросселируется и поступает в ванну со скоростью 12…15 м/с (скорость масла в ванне 0,2 м/с). С другой стороны ванны масло стекает через патрубок 5 в барабанный фильтр 6 для грубой очистки, а оттуда насосом 4 снова нагнетается для нагрева в полость двойного днища ванны, одновременно часть масла тонко фильтруется через бумагу.

При обжаривании в печи находится одновременно около 1100 кг масла и добавляется около 65 кг свежего масла. Коэффициент сменяемости масла при двусменной работе равен 1. Продукт перемещается в ванне с помощью двух транспортеров, расположенных один над другим. Рыбные палочки, уложенные на сетчатую металлическую ленту транспортеров, при движении плотно прижимаются к ленте транспортера 7, и в таком положении вместе с лентами погружаются в горячее масло.

Рис. 4.37. Жаровня с электроподогревом масла

Продолжительность обжаривания в печи 1…3,5 мин. При скорости движения ленты 0,07 м/с производительность печи составляется 400 кг/ч. Обжаренные рыбные палочки непрерывно поступают в воздушный охладитель.

Запекание – процесс нагревания мясопродуктов горячим воздухом или продуктами сгорания газа при температуре 80…280°C в ротационных или шахтных печах, при котором потери сока или жира ниже, чем при варке в воде, а выход готовых продуктов выше. Этот процесс применяется при производстве кулинарных изделий, колбас, мясных хлебцев, соленых мясных продуктов и др.

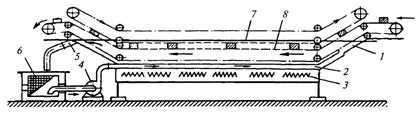

Печь ротационная К7-ФП2-Г (рис. 4.38) предназначена для запекания мясных хлебцев, буженины, карбонада и других изделий без оболочки, стерилизации условно годного мяса. Она представляет собой термоизолированную цилиндрическую камеру 9, закрепленную на опоре 12. Стенки камеры трехслойные: два внешних слоя – облицовка из нержавеющей стали, а внутренний – теплоизоляция. В камере имеется проход для загрузки и выгрузки продукта с подъемной дверцей 1 с противовесом 15 и проход с отражателем 13 для подачи горячего воздуха, получаемого при сгорании газа в горелках 11. Продукт подают на люльки 10 ротора, диски 14 которого установлены на валу 5 и соединены между собой стержням 6, несущими люльки. Электродвигатель 3 и редуктор 2 смонтированы на стойке 4, прикрепленной к каркасу печи. Газы покидают рабочую зону через трубу 7 с задвижкой 8.

Рис. 4.38. Печь ротационная К7-ФП2-Г

Рис. 4.38. Печь ротационная К7-ФП2-Г

Печь относится к установкам периодического действия. Процессы подсушки, обжарки и варки мясопродуктов осуществляется один за другим. При этом продукт в формах или лотках, установленных на люльках ротора, непрерывно перемещается в камере в потоках паровоздушной смеси. Из камеры воздух по отсасывающим воздуховодам поступает в коллектор, откуда вентилятором засасывается и направляется на нагревательные элементы, а затем по промежуточному воздуховоду в центральный распределительный воздуховод и дальше к продукту. Для увлажнения среды используют острый пар.

Техническая характеристика: производительность – 110 кг/ч; частота вращения ротора – 0,06 с-1; установленная мощность – 43,35 кВт; занимаемая площадь – 4,7 м2.

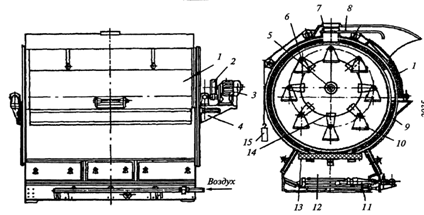

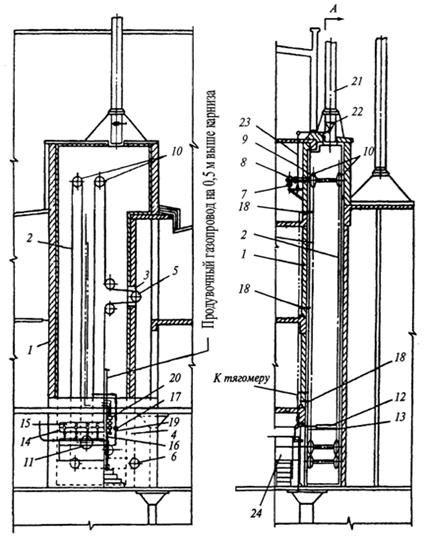

Конвейерная шахтная печь (рис. 4.39) расположена в шахте 1, внутри которой смонтированы две синхронно движущихся цепи 2, несущие люльки для установки на них форм с обрабатываемой продукцией. Шахта снабжена двумя проемами 3 и 4, в которых смонтированы звездочки 5 и 6.

При обегании этих звездочек люльки выносятся в помещение и позволяют осуществлять операции загрузки и выгрузки в зоне низких температур. Ведущая станция конвейерных цепей,

|

включающая электродвигатель 7, два червячных редуктора 8 и два ведущий вала 9 со звездочками 10, снабжена специальными приборами для периодического включения электродвигателя,

сообщающего конвейеру пульсирующее движение. Натяжной станцией служит ось с двумя звездочками 11, остальные - направляющие.

Газовые инжекционные горелки 12 в количестве четырех штук смонтированы на полках 13, расположенных между тяговыми цепями в нижней части шахты. Для монтажа горелок в стене шахты сделан проем, закрытый монтажной плитой 14, в которой предусмотрены глазки 15 для ввода переносного запальника 16. Для контроля за ходом процесса предусмотрены: один тягомер 17 на давление 0…25 мм вд. ст.; три термометра 18 сопротивления на температуру от 0 до 500°C; один напоромер 19 на давление 0…400 мм вд. ст.; три манометра 20. Отвод продуктов горения производится трубой 21 диаметром 500 мм с заслонкой 22, регулируемой тросом 23. Для обслуживания горелок предусмотрены площадки 24.

Техническая характеристика: производительность по мясным хлебцам – 800 кг/ч; по буженине – 300 кг/ч; по карбонаду – 420 кг/ч; средняя скорость движения цепи конвейера – 5 м/мин; габаритные размеры - 5700×3700×15300 мм.

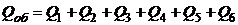

Расчет производительности и энергозатрат. Общий расход теплоты на работу обжарочного аппарата складывается из отдельных статей Qоб (кДж/с):

,

,

где: Q1 – расход теплоты на нагрев продукта, кДж/с; Q2 – расход теплоты на испарение влаги при обжаривании, кДж/с; Q3 – расход теплоты на нагрев сеток, кДж/с; Q4 – расход теплоты на нагревание доливаемого масла, кДж/с; Q5 – расход теплоты на нагрев охлаждающей воды, кДж/с; Q6 – потери тепла в окружающую среду путем конвекции и лучеиспускания, кДж/с.

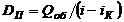

Расход пара в обжарочном аппарате, DП (кг/с)

,

,

где: i и iК – энтальпия пара и конденсата, Дж/кг.

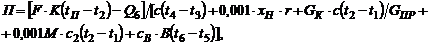

Производительность обжарочного аппарата П (кг/с) может быть найдена из уравнения общего расхода теплоты:

где: К – коэффициент теплопередачи, Вт/(м2·К); tП – температура греющего пара, °C; F – площадь поверхности нагрева, м2; t2 – средняя температура активного слоя масла, °C; c – удельная теплоемкость продукта, кДж/(кг·К); t3 и t4 – начальная и конечная температура продукта, °C; xН – истинный процент ужарки; r – теплота испарения, кДж/кг; GК – масса одной сетки, кг (GК = 3…6 кг); c1 – удельная теплоемкость стали, кДж/кг; t1 – начальная температура масла, °C; GПР – масса продукта в одной сетке, кг; M – расход масла на обжаривание сырья, % к массе сырья; c2 – удельная теплоемкость масла, кДж/кг; cВ – удельная теплоемкость воды, кДж/кг; B - удельный расход охлаждающей воды, кг на 1 кг сырья.

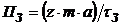

Производительность печи для запекания ПЗ (кг/с) определяется в виде:

,

,

где: z – количество рам; a – количество изделий, навешиваемых на одну раму; m – масса одного изделия, кг; τЗ – продолжительность запекания, с.

4.3.4 СВЧ-установки для обработки сырья и полуфабрикатов

СВЧ-нагрев позволяет значительно интенсифицировать технологические процессы пищевых производств, особенно комбинируя его с традиционными способами энергоподвода, такими как выпечка, обжарка, запекание, размораживание, сублимация, пастеризация, стерилизация, бланширование и др.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |

Рис.4.39. Конвейерная шахтная печь

Рис.4.39. Конвейерная шахтная печь