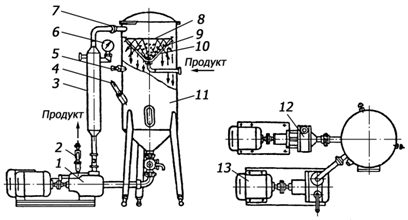

Принципиальная схема инжекционного стерилизатора представлена на рис. 4.16. Продукт насосом 1 нагнетается в инжекционную головку 2, в которой он смешивается с острым паром, проходящим через отверстие 3. Благодаря интенсивному перемешиванию мешалкой, установленной на валу 4, продукт равномерно нагревается до температуры, соответствующей давлению пара. При этой температуре продукт находится в трубе 5 необходимое для стерилизации время.

После вторичного перемешивания мешалкой 6 продукт поступает в вакуум-камеру 9 через обратный клапан 7. За счет резкого сброса давления происходит самоиспарение воды из продукта и охлаждение его до 35…37°C. Образовавшиеся в вакуум-камере вторичные пары по трубе 8 направляются в конденсатор, соединенный с вакуум-насосом.

Продукт по барометрической трубе 10 перемещается к продуктовому насосу 11 и нагнетается им в наполнитель или асептическую емкость.

Температура стерилизации регулируется давлением и количеством острого пара, подаваемого в инжекционную головку.

Пастеризаторы. Для пастеризации отдельных видов консервов используют ленточные или конвейерные установки, у которых транспортирующий механизм перемещает продукцию в банках или бутылках через тоннель, разделенный на три зоны: подогрева, пастеризации, охлаждения.

Пастеризация жидких продуктов (молока, сливок, соков, пива, пюре и т. п.) зачастую осуществляется в специальных проточных пластинчатых или трубчатых установках, в которых продукт последовательно проходит через три секции: нагрева, пастеризации, охлаждения.

Пастеризаторы непрерывного действия могут иметь в своем составе устройства для:

– экстрагирования пастеризуемого продукта, т. е. для прогрева паровоздушной смеси в незаполненном пространстве банки, с целью снижения давления в банке и ликвидации брака от срывания крышек;

– деаэрирования пастеризуемого продукта, что достигается распределением его тонкой пленкой по перфорированной поверхности;

– дезодорации пастеризуемого продукта, т. е. удаление нежелательных запахов и вкусов;

– очистки и гомогенизации пастеризуемого продукта.

Устройства для термовакуумной обработки жидких пищевых продуктов. В некоторых технологиях применяют различные устройства для удаления нежелательных запахов и привкусов из сырья и полуфабрикатов (молока, сливок, растительных масел и т. п.). Эти устройства носят названия дезодораторов и широко различаются по конструктивному исполнению (вертикальные емкости, в которых размещают различные вращающиеся конусы, диски, барабаны, устройства, аналогичные барометрическим конденсаторам и т. п.). Задача таких устройств - обеспечивать необходимую поверхность контакта фаз для эффективного проведения дезодорации.

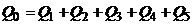

Рис. 4.17. Термовакуумная установка:

1 – вакуум-насос; 2 – обратный клапан; 3 – конденсатор; 4 – термометр; 5 – воздушный клапан; 6 – вакуумметр; 7 – обратный клапан; 8 – крышка-отражатель; 9 – перфорированная камера; 10 – шарообразные тела; 11 – вакуум-камера; 12 – насос для продукта; 13 – электродвигатель вакуум-насоса.

Наиболее эффективная термовакуумная обработка молочных продуктов достигается при температуре порядка 70…80°C.

Это связано с тем очевидным фактом, что несоответственные вкус и запах создают легкокипящие жидкости. Для повышения эффекта дезодорации устанавливают последовательно две дезодорационные колонки. В ряде установок, в том числе и зарубежных, для улавливания стойких запахов в продукт при небольших давлениях инжектируют пар. При этом продукт поступает в смесительную камеру, где создается небольшой вакуум. Здесь молочный продукт нагревается и поступает в верхнюю часть циклонного отделителя. Выделившиеся пары и газы частично удаляются в эжекторный конденсатор, а частично дезодорированный продукт отводится в промежуточную емкость. Более полная дезодорация осуществляется во втором циклонном отделителе, работающем аналогично.

В вакуумный дезодоратор для молока и молочных продуктов (рис. 4.17) предварительно нагретый продукт подается в перфорированную камеру с отражателем. В вакуум-камере поддерживается разряжение (50…60 кПа) в результате чего продукт вскипает. Вторичный пар и выделившиеся газы удаляются из камеры с помощью вакуум-насоса. Откачивается продукт специальный насосом.

Установка, представленная на рис. 4.17, может применяться как в комплектах технологического оборудования, так и самостоятельно.

Расчет производительности и энергозатрат. Автоклавы, стерилизаторы и пастеризаторы рассчитываются на основе уравнения теплового баланса.

Производительность автоклава ПА (шт/мин) определяется по формуле ![]() ,

,

где: nБ – количество банок, загружаемых в автоклав; τ – продолжительность полного цикла работы автоклава, мин.

Уравнение теплового баланса автоклава имеет вид

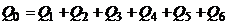

, Дж/с.

, Дж/с.

где: Q1 – расход тепла на нагрев автоклава, Дж/с; Q2 – расход тепла на нагрев сеток, Дж/с; Q3 – расход тепла на нагрев банок, Дж/с; Q4 – расход тепла на нагрев продукта, Дж/с; Q5 – расход тепла на нагрев воды в автоклаве, Дж/с; Q6 – потери тепла в окружающую среду, Дж/с.

Производительность стерилизатора непрерывного действия  ,

,

где: M – количество банок одновременно находящихся в стерилизаторе, шт; τ – продолжительность цикла стерилизации, с.

Для стерилизатора с цепным транспортирующим органом

,

,

где: V – скорость движения цепей транспортера, м/с; a – расстояние между центрами банок, м; nК – число банок в одном банкодержателе, шт.

Тепловой баланс стерилизатора непрерывного действия

,

,

где: Q1 – расход тепла на нагрев банок, Дж/с; Q2 – расход тепла на нагрев продукта, Дж/с; Q3 – расход тепла нагрев транспортирующих средств, Дж/с; Q4 – расход тепла на подогрев доливаемой вода, Дж/с; Q5 – расход тепла на компенсацию потерь в окружающую среду, Дж/с.

Контрольные вопросы

1. Как осуществляется передача теплоты в процессе темперирования и повышения концентрации пищевых сред?

2. Какое оборудование предназначено для изменения температуры вязких и жидких пищевых сред?

3. Как классифицируется оборудование для темперирования и повышения концентрации пищевых сред?

4. Какие функции выполняет двойной предохранительный клапан в пищеварочном котле?

5. Каково устройство и принцип действия оборудования, представленного в разделе 4.1?

6. Какие факторы и как влияют на интенсивность и эффективность работы рассмотренного теплообменного оборудования?

7. В чем сущность расчета производительности и энергозатрат рассмотренного оборудования?

8. Какие преимущества имеют многокорпусные выпарные установки перед однокорпусными аппаратами?

9. В какой последовательности происходит уваривание сиропов и рецептурных смесей в змеевиковом аппарате непрерывного действия?

10. В чем преимущество роторно-пленочных испарителей перед трубчатыми и пленочными?

11. С какой целью и как осуществляется дезодорация жидких пищевых продуктов?

12. С какой целью проводится ошпаривание и бланширование картофеля, овощей и фруктов?

13. Какие виды оборудования применяются для стерилизации и пастеризации?

4.2. Аппараты для сушки пищевых сред

Изучить самостоятельно [2, с. 792…796]:

1. Способы сушки.

2. Научное обеспечение процесса сушки.

3. Классификация оборудования

4.2.1. Барабанные сушильные агрегаты

Барабанные сушилки применяются для сушки семян подсолнечника (одно - и двухбарабанные), зерна (СЗСБ-8), сахара-песка (СБУ-1), молочного сахара (СБА-1), отжатого жома (А2-ПСА), витаминной муки (АВМ) и других сыпучих материалов. Основным элементом барабанных сушилок является горизонтальный или наклонный (под углом α= 3…50, рис 4.19) вращающийся цилиндрический барабан, внутри которого перемещается по длине, перемешивается и сушится сыпучий продукт.

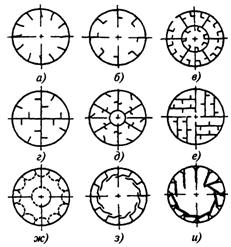

Внутри барабана установлены различного типа насадки (рис. 4.18), способствующие повышению эффективности процесса сушки. Конструкции насадок (внутренних устройств) выбираются в соответствии с требованиями технологического процесса (подъемно-лопастные – а, б, в; распределительные – д, е; концентрические – в, з; перфорированные – г, ж; канальные – ж, з, и и др.) Основной характеристикой сушильного барабана является его влагонапряжение по испаренной влаге A = 6…44 кг/(м3·ч), величина которого зависит от степени заполнения и частоты вращения барабана, теплофизических свойств и размеров продукта, а также от температуры, влажности и скорости движения сушильного агента.

Барабан приводится во вращение при помощи зубчатого венца, надетого на него. Венец находится в зацеплении с зубчатым колесом редуктора. Частота вращения барабана 1…8 мин-1. Диаметр барабана зависит от производительности сушилки и составляет 600…2800 мм.

Барабан приводится во вращение при помощи зубчатого венца, надетого на него. Венец находится в зацеплении с зубчатым колесом редуктора. Частота вращения барабана 1…8 мин-1. Диаметр барабана зависит от производительности сушилки и составляет 600…2800 мм.

Представленная на рис. 4.19 барабанная сушилка работает следующим образом. Влажный материал поступает в сушилку через питатель. При вращении барабана высушиваемый материал пересыпается и движется к раз-

Рис. 4.18. Насадки сушильных барабанов |

грузочному отверстию. За время пребывания материала в барабане происходит его высушивание при взаимодействии с теплоносителем – в данном случае топочными газами, которые поступают в барабан из топки.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |