Техническая характеристика камеры охлаждения фруктов и овощей: вместимость – 10 т; температура воздуха в камере – 0°C; начальная температура внутри продукта – +15°C; конечная температура внутри продукта – +4°C; время охлаждения – 18 ч; производительность вентилятора – 5400 м3/ч; мощность электродвигателя – 0,75 кВт.

Камеры замораживания обеспечивают замораживание мяса и мясопродуктов и состоят из батарей и воздухоохладителей и могут быть с вынужденным и естественным движением воздуха. Камеры с вынужденным движением воздуха оборудуют воздухоохладителями, а иногда и батареями в сочетании с естественным движением воздуха: пристенными, потолочными или межрядными радиационными батареями.

В зависимости от организации технологического процесса камеры замораживания могут быть однофазного или двухфазного замораживания. В камерах однофазного замораживания предусмотрена большая площадь поверхности охлаждающих устройств.

В зависимости от организации технологического процесса камеры замораживания могут быть однофазного или двухфазного замораживания. В камерах однофазного замораживания предусмотрена большая площадь поверхности охлаждающих устройств.

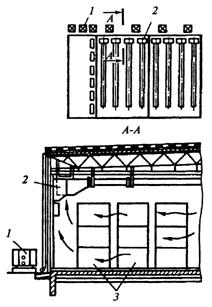

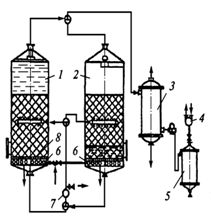

Рис. 4.47. Принципиальная схема камеры для охлаждения фруктов с интенсивным движением воздуха |

Конструктивно камеры замораживания выполняют проходными или тупиковыми. В проходных камерах мясо загружается и выгружается через дверные проемы, расположенные обычно в торцевых стенках камеры. В тупиковых камерах загрузка и выгрузка происходят через один общий дверной проем.

Камеры замораживания мяса могут работать непрерывно или периодически. В камерах туннельного типа, работающих непрерывно, осуществляется поточность технологического процесса.

Вместимость камер замораживания – до 10 т; температура воздуха в камере -30…-35°C; начальная температура внутри продукта +20°C; конечная температура внутри продукта -10…-15°C; время замораживания – 18 ч; производительность вентилятора – 30000 м3/ч; мощность электродвигателя – 7,5 кВт.

Закалочные камеры (с воздушным охлаждением) обеспечивают завершение процесса замораживания частично замороженной смеси мороженого и бывают с вертикальный конвейером (с люльками, в которые загружают брикеты мороженого) или с горизонтальным (без люлек) конвейером.

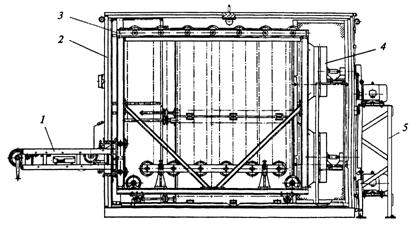

Рис. 4.48. Закалочная камера

Закалочная камера с вертикальным конвейером (рис. 4.48) монтируется из отдельных щитов, скрепленных стяжками. Внутри аппарата размещены испаритель, вентилятор 4 и конвейер 3. Конвейер не закреплен в камере закаливания 2 и его можно вывести из камеры по приставным рельсам. На раме 5 установлен привод. Загруженные в люльки брикеты мороженого поступают в закалочную камеру по транспортеру 1. При движении конвейера 3 в камере брикеты обдуваются холодным воздухом, поступающим от испарительных батарей. Продолжительность замораживания (закалки) составляет 30…45 мин при температуре мороженого -12…-15°C, кипении аммиака в батарее -33°C и воздуха в аппарате – 23°C при скорости движения цепи конвейера 11,7 мм/с.

Техническая характеристика закалочной камеры: производительность – 220…250 кг/ч; регулирование производительности – бесступенчатое; масса брикета – 100±2 г; температура закаленного мороженого -(12…15)°C; энергопотребление – 5,75 кВт/ч; холодопотребление – 18200 ккал/ч.

Расчет производительности и энергозатрат. Производительность закалочных камер П (кг/с), оснащенных конвейерами (вертикальными или горизонтальными) рассчитывается по формуле

где: b – ширина люльки, м; L – длина рабочей части конвейера, м (L = 20…25 м); g – удельная загрузка единицы площади люльки, кг/м2; l – длина люльки, м; τЗ – продолжительность закалки, с (τЗ = 1800…2700 с); S – расстояние между люльками (шаг), м.

Расход холода на закаливание мороженого Q (Вт) определяется в виде зависимости:

![]() ,

,

где: cН, cК – удельная теплоемкость мороженого до и после закаливания, Дж/(кг·К); tЗ, tП – температура мороженого при замерзании и после закаливания, °C; mН, mК – массовая доля воды до и после закаливания, %; tМ – температура мороженого, °C.

Контрольные вопросы

1. Как определить теплоту, отводимую от продукта при охлаждении и при замораживании?

2. Каков физический смысл образования снеговой шубы при замерзании конденсирующейся влаги?

3. Почему происходит вымораживание воды и как объяснить процесс льдообразования в биологическом объекте?

4. Сформулируйте основные требования к пластинчатым охладительным установкам.

5. Какие факторы влияют на интенсивность процесса теплообмена в пастеризационно-охладительных установках?

6. Каковы основные направления повышения эффективности работыв трубчатого охладителя?

7. В чем заключается сущность теплового расчета установок для охлаждения?

8. Каково устройство и принцип действия оборудования, описанного в данном разделе?

9. Чем закалочная камера отличается от камеры замораживания?

10. Каковы принципиальные отличия фризеров и эскимогенераторов?

4.5. Оборудование для проведения процессов диффузии и экстракции пищевых сред

Изучить самостоятельно [2, с. 957…961]:

1. Определение процессов.

2. Научное обеспечение процессов диффузии и экстракции пищевых сред.

3. Классификация оборудования.

4.5.1. Установки для получения настоек и морсов

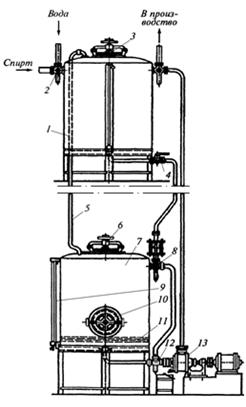

Экстракционная установка для получения настоек и морсов (рис. 4.49) состоит из экстрактора 4, напорного мерника 1 и центробежного насоса 13. Экстрактор и напорный мерник изготавливают из нержавеющей стали или листовой меди с покрытием внутренней поверхности оловом. Экстрактор имеет загрузочный и разгрузочный 10 люки и снабжен водомерным стеклом 9, патрубком 8 для залива и патрубком 12 для спуска жидкости. Напорный мерник имеет люк 3 для мойки и чистки. Спирт и вода поступают по патрубку 2, жидкость удаляется через патрубок 4. Воздушные пространства экстрактора и мерника сообщены трубкой 5.

Экстрагировние осуществляется при интенсивном движении водноспиртового раствора через слой сырья, укладываемого на сетчатое днище 11 экстрактора. Процесс экстракции начинается с момента поступления из мерника водноспиртового раствора в экстрактор для настаивания. Каждый час в течении 10…15 мин жидкость перекачивают из экстрактора в мерник. Из мерника раствор спускают снова в экстрактор.

В такой последовательности перекачивают жидкость до тех пор, пока не получится настой с требуемой концентрацией растворимых веществ. Готовый настой насосом подают в производство. Для извлечения спирта отработанное сырье промывают водой в течение 6…20 ч. После этого экстрактор разгружают и операции повторяют со свежей порцией сырья.

В такой последовательности перекачивают жидкость до тех пор, пока не получится настой с требуемой концентрацией растворимых веществ. Готовый настой насосом подают в производство. Для извлечения спирта отработанное сырье промывают водой в течение 6…20 ч. После этого экстрактор разгружают и операции повторяют со свежей порцией сырья.

Рис. 4.49. Экстракционная установка |

Продолжительность процесса приготовления спиртовых настоев в экстракционной установке составляет до 2…4 суток вместо 10…28 суток при настаивании в обычных емкостях, а потери спирта снижаются с 6…7 до 3…5%. Кроме того уменьшается потребность в емкостях и производственных площадях.

Для получения морсов свежее или сушеное плодово-ягодное сырье настаивают с водно-спиртовым раствором крепостью 40…50%. Настаивание производят в течении 14 суток. Процесс этот требует много времени и большого числа емкостей, что связано со значительными потерями спирта. В настоящее время морсы получают только из сушеного сырья. Из свежего плодово-ягодного сырья целесообразно получать соки.

Рис. 4.50. Принципиальная схема вакуумного способа экстракции |

С целью интенсификации процесса экстрагирования применяют метод, который существенно снижает диффузионное сопротивление в пограничном слое за счет более высокого, целенаправленного энергетического воздействия на пограничный слой. Таким методом является испарение под вакуумом высококонцентрированного слоя жидкой фазы в пограничном слое предварительно смоченного растительного сырья. Целевые компоненты из растительного сырья извлекаются под вакуумом методом испарения непосредственно из высококонцентрированной пленки, образуемой в процессе экстракции на наружный поверхности частиц сырья, не допуская перехода основной части целевых компонентов в рабочий объем растворителя.

С целью интенсификации процесса экстрагирования применяют метод, который существенно снижает диффузионное сопротивление в пограничном слое за счет более высокого, целенаправленного энергетического воздействия на пограничный слой. Таким методом является испарение под вакуумом высококонцентрированного слоя жидкой фазы в пограничном слое предварительно смоченного растительного сырья. Целевые компоненты из растительного сырья извлекаются под вакуумом методом испарения непосредственно из высококонцентрированной пленки, образуемой в процессе экстракции на наружный поверхности частиц сырья, не допуская перехода основной части целевых компонентов в рабочий объем растворителя.

Аппаратурное оформление технологической схемы вакуумного способа экстрагирования включает: два спаренных экстрактора 1, 2, конденсатор-холодильник 3, вакуум-насос 4, сборник 5, теплообменники 6, центробежный насос 7, ложное перфорированное днище 8, систему трубопроводов и запорной арматуры (рис. 4.50).

В начале процесса в экстракторы 1 и 2 поровну загружают исходное растительное сырье и в течение 25…30 минут вакуум-насосом создают разряжение. Затем в один из экстракторов подается экстрагент (водно-спиртовой раствор), в котором сырье выдерживается в зависимости от вида 2…4 ч. Затем центробежным насосом основная часть (80…90%) растворителя из экстрактора 1 циркулирует в экстрактор 2, а смоченное растворителем сырье в экстракторе 1 вакуумируется. В создавшихся технологических условиях из пленки и микропор на наружной поверхности частиц сырья интенсивно испаряется в первую очередь легко летучие фракции, т. е. эфирные ароматические вещества. Таким образом, с учетом высокой концентрации эфирных масел в пленке, высокого коэффициента испарения и коэффициента ректификации эфирных масел в паровой фазе, полученной из пленки, образуется фракция с высокой концентрацией эфирных масел, которая в конденсаторе-холодильнике охлаждается и конденсируется. Полученный конденсат направляется в сборник.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |