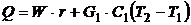

Количество теплоты Q (Дж/с), передаваемой от воздуха к продукту

,

,

где: W – количество испаренной влаги, кг/с; r – теплота испарения влаги, Дж/кг; C1 – теплоемкость продукта, Дж/(кг·К); T1 и T2 – начальная и конечная температура продукта, К.

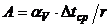

Напряжение объема сушильной камеры по испаренной влаге A [кг/(м2·с)] определяется по формуле

,

,

где: αV – объемный коэффициент теплообмена, Вт/(м3·К);

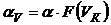

,

,

где: VК – объем сушильной камеры, м3.

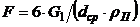

Общая площадь поверхности частиц F (м2) в конце распылительной сушки определяется как

.

.

Производительность распылительной сушилки по испаренной влаге

.

.

Контрольные вопросы

1. Какие основополагающие законы используются при анализе процессов сушки?

2. Какие способы обезвоживания применяются в пищевой технологии, их особенности, преимущества и недостатки?

3. Устройство оборудования, представленного в данном разделе?

4. Каков принцип работы сушилок и сушильных установок, описанных в данном разделе?

5. Какие факторы и как влияют на интенсивность и эффективность работы рассмотренного сушильного оборудования?

6. От чего зависят производительность и энергозатраты рассмотренного сушильного оборудования?

7. Какие условия необходимы для создания кипящего и виброкипящего слоев?

8. Какие пути повышения производительности сушилки с виброкипящим слоем без увеличения потребляемой мощности?

9. Какова область применения распылительных сушилок и какие типы распылительных устройств вы знаете?

10. Как классифицируются сушильные установки, применяемые в пищевой промышленности?

11. От каких параметров зависит продолжительность процесса распылительной сушки?

12. В чем различие характеристик сушилок с кипящим слоем и распылительных сушилок?

13. В чем различие характеристик вальцовых и барабанных сушилок?

14. В чем особенность схем сушильных камер, представленных на рис. 4.30?

15. За счет чего происходит агломерация высушенного материала в сушилке, представленной на рис. 4.31?

16. В чем заключается сущность, особенность и механизм процесса сублимационной сушки?

17. В чем особенность сушки термолабильных продуктов в распылительных сушилках?

18. Почему пищевые продукты подвергаются диэлектрическому нагреву, связанному с дипольной поляризацией?

19. Что такое глубина проникновения электромагнитной волны и как она определяется?

4.3. Оборудование для выпечки и обжарки пищевых сред

Изучить самостоятельно [2, с. 839…851]:

1. Классификация процессов выпечки и обжарки.

2. Научное обеспечение процессов выпечки и обжарки пищевых сред.

3. Классификация оборудования.

4. Пекарная камера, устройства для сжигания газообразного и жидкого топлива.

4.3.1. Печи

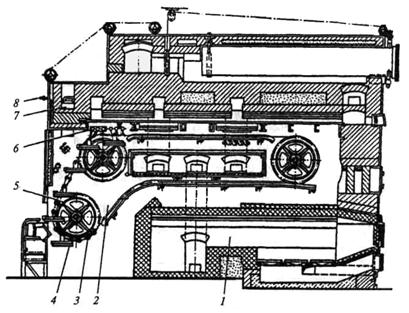

Печь ФТЛ-2-66 (рис. 4.32) относится к группе конвейерных люлечных тупиковых печей средней мощности с канальным

Печь ФТЛ-2-66 (рис. 4.32) относится к группе конвейерных люлечных тупиковых печей средней мощности с канальным

Рис. 4.32. Печь ФТЛ-2-66 |

обогревом пекарной камеры. Эта печь по вырабатываемому ассортименту универсальная и предназначена для выпечки хлебобулочных, бараночных и сухарных изделий всех наименований, а также многих видов мучных кондитерских изделий.

Печь состоит из топки 1, пекарной камеры 2, цепного конвейера 3 с люльками 4 и приводного механизма. Топка печи приспособлена для сжигания дров, угля, мазута и газа. При сжигании угля применяется воздушное дутье. Воздух от центробежного вентилятора поступает под колосники и через отверстия в них проникает в слой топлива.

Горячие газы направляются из топки 1 по нижнему кирпичному каналу, передающему тепло пекарной камере 2 через свод, по двум вертикальным каналам, расположенным в боковых стенках печи, и далее направляются в металлический радиатор, а затем поднимаются в каналы верхнего газохода.

Цепной конвейер представляет собой две пластинчатые шарнирные цепи с шагом 140 мм, перекинутые через три пары блоков 5, укрепленных на валах. Между цепями подвешены люльки 4. Для выпечки формового хлеба люльки делают из уголковой стали в виде рамок, в которые вставляются секции из форм, а для готовых изделий применяются люльки с подиками из листовой стали с бортиками с трех сторон. Всего в печи имеется 24 люльки шириной 1920 мм и длиной 350 мм.

Для выпечки формовых изделий на конвейере размещаются 36 люлек длиной 220 мм, с шагом их подвески 280 мм. На такой люльке устанавливаются 16 форм размером 235х115 мм (поверху).

Конвейер с люльками приводится в движение от электродвигателя, соединенного клиноременной передачей с редуктором, а последний через цепную передачу соединен с приводным валом.

Движение конвейера печи прерывистое. Регулировка продолжительности выпечки осуществляется реле времени в пределах от 7 до 100 мин за счет изменения времени остановки (выстоя) печного конвейера.

Для увлажнения среды пекарной камеры в верхней зоне над четырьмя люльками установлена гребенка трубок 6 диаметром 50 мм, с отверстиями, обращенными в сторону конвейера. Пар поступает из двух трубчатых парогенераторов диаметром 200 мм, установленных в газоходах, расположенных внизу боковых стен кладки печи, или из котельной предприятия. Избыток пара из пекарной камеры удаляется через канал 7, перекрываемый шибером, ручка 8 которого выходит к месту посадки. Паровытяжной канал соединен с боровом печи.

Посадка тестовых заготовок или форм с тестом и выем готовых изделий производится через посадочное отверстие. Включив электродвигатель привода печи, следят, когда загорится сигнальная лампа реле и, открыв дверцу, производят посадку тестовых заготовок на подошедшую к посадочному отверстию люльку. По истечении установленного времени реле автоматически включает электродвигатель привода, а загруженная тестом люлька передвигается в верхнюю зону пекарной камеры. Последующая загрузка печи производится в той же последовательности до момента, когда первая загруженная люлька подойдет к отверстию под разгрузку. Сняв готовые изделия, люльку загружают вновь.

Рис. 4.33. Печь Брувера-Салихова

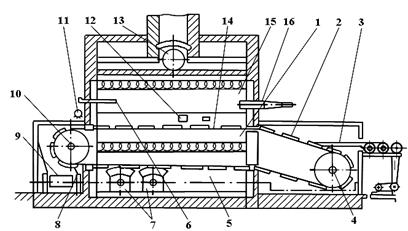

Туннельная печь с газовым обогревом конструкции Брувера-Салихова (рис. 4.33) предназначена для выпечки национальных сортов хлеба и других специальных изделий и состоит из туннельной пекарной камеры 1, обогреваемой верхним 15 и нижним 5 каналами, двухниточного цепного конвейера 14 с пластинчатым подом, приводного 10 и натяжного 4 валов, посадочного механизма 2 и ленточного транспортера 9 для готовой продукции. Для снятия лепешек с пода предусмотрен нож-скребок 8.

Пекарная камера обогревается газовой горелкой 16, вставленной в торцевую стенку верхнего канала, и двумя газовыми горелками 7, подогревающими керамические плитки пода в нижнем канале. Для определения температуры среды пекарной камеры и газа в верхнем канале предусмотрены термопары 6.

Увлажнение осуществляется путем испарения воды в металлической емкости 12, расположенной в пекарной камере, и паром от котелка 13. Кроме этого для опрыскивания заготовок предусмотрена перемещаемая поперек пода форсунка 11.

Конвейерный под состоит из 50 металлических рамок 2 размером 1920х230 мм с прикрепленными к ним керамическими плитками. Рабочая площадь пода 9,1 м2. Движение конвейера осуществляется от электродвигателя через ременную передачу, редуктор и цепную передачу на приводной вал печи. Движение пода прерывистое. Остановка пода осуществляется концевым выключателем у приводной звездочки, а пуск – от реле времени. Длительность выпечки регулируется в пределах от 5 до 57 мин.

Расстойно-печные агрегаты – представляют собой конструкцию, состоящую из расстойного шкафа и печи, объединенных общим конвейером. Агрегаты предназначены для выработки формового хлеба из ржаной и пшеничной муки и обеспечивают полную механизацию производственных процессов на данном участке поточной линии.

Определение энергозатрат и производительности печей. Тепловой баланс пекарной камеры составляют на 1 кг горячего хлеба (в момент выхода его из пекарной камеры), поэтому уравнение теплового баланса пекарной камеры имеет вид:

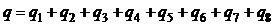

, кДж/кг,

, кДж/кг,

где: q – количество теплоты, переданное в пекарную камеру на выпечку 1 кг готовой продукции; q1 – теоретический расход теплоты на выпечку 1 кг продукции; q2 – расход теплоты на испарение воды и перегрев пара поступающих в пекарную камеру на увлажнение тестовых заготовок; q3 – расход теплоты на нагрев вентиляционного воздуха; q4 – расход теплоты на нагрев транспортных устройств; q5 – расход теплоты наружными поверхностями стенок пекарной камеры; q6 – расход теплоты через нижнюю стенку пекарной камеры; q7 – расход теплоты излучением через посадочные и разгрузочные отверстия; q8 – расход теплоты на аккумуляцию элементами печного агрегата.

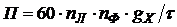

Производительность печи, кг/ч:

,

,

где: nЛ – количество рабочих люлек конвейера, nФ – количество форм с хлебом на люльке; gХ – масса одной буханки хлеба, кг; τ – продолжительность выпечки, мин.

При непрерывной работе для установившегося теплового режима q8 = 0.

Тепловой поток от системы обогрева в пекарную камеру QПК (кВт) будет равен

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |