Совершив практически полный круг по верхнему ярусу, экстрагируемый материал через шахту перегрузки 17 пересыпается из разгружаемой камеры верхнего яруса в загружаемую камеру нижнего яруса. На нижнем ярусе материал также перемещается радиальными лопатками нижнего ротора и проходит еще восемь ступеней орошения мисцеллой понижающейся концентрации. Непосредственно перед выходом из экстрактора материал на последней ступени орошается чистым растворителем и проходит зону стока растворителя. Материал выгружают через разгрузочный шнек 22, который имеет индивидуальный привод.

Чистый растворитель перед подачей в экстрактор подвергают сепарации для отделения воды в водоосадителе и нагревают в теплообменнике до рабочей температуры 50…60°C. Орошение материала как на нижнем, так и на верхнем ярусе производится с помощью рециркуляционных насосов через разбрызгиватели, и смещение разбрызгивателей по отношению к связанным с ними соответствующими мисцеллосборниками способствует общему противоточному движению материала и мисцеллы. Этому же способствует то, что перегородки, разделяющие мисцеллосборники нижнего и верхнего ярусов экстрактора, имеют вырезы, высота которых по отношению к смежным перегородкам обеспечивает противоточный поток по отношению к движению материала.

Для отвода мисцеллы на рециркуляцию из мисцеллосборника обоих ярусов экстрактора имеются соответствующие патрубки. В нижней части экстрактора имеется патрубок, через который мисцелла отводится с нижнего яруса экстрактора и с помощью насоса подается в орошающие трубы верхнего яруса.

В связи с тем, что в загружаемом материале содержится много мелких частиц, которые попадают в фильтрующую часть через слой мисцеллы, выводить ее из экстрактора на данной ступени нецелесообразно. Данная мисцелла из последнего мисцеллосборника подается насосом через разбрызгиватель на материал в третьей по ходу его движения в камере. После фильтрации через слой материала на третьей ступени конечная мисцелла отводится из реактора.

Техническая характеристика: производительность (в зависимости от вида семян и способа подготовки материала) 280…600 т/сутки; масличность 0,5…1%; диаметр внутренний, корпуса – 5400 (6500) мм; ротора – 5000 (6000) мм; высота слоя материала в роторе – 1800 мм; мощность привода, загрузочного шнека – 4,6 кВт, разгрузочного шнека – 6,7 кВт; частота вращения загрузочного шнека – 10…60 (15…67) мин-1, разгрузочного шнека – 10…44 (0…125) мин-1; частота вращения ротора – 20…173 (34,5…208) мин-1; расход пара давлением 0,15 МПа для нагрева мисцеллы – 700 (850) кг/ч.

Расчет производительности. Производительность вертикального шнекового экстрактора П (кг/ч) НД – 1250 определяется по формуле

,

,

где: k – коэффициент заполнения загрузочной колонны (k = 0,7…0,8); DШ - диаметр шнека, м; S – шаг верхнего приемного витка шнека загрузочной колонны, м; n – частота вращения шнека, мин-1; ρ – плотность экстрагируемого материала, кг/м3.

Производительность роторного карусельного экстрактора П (т/сут) определяется по формуле

,

,

где: n – частота вращения ротора, мин-1; z – число камер ротора, m – масса семян, находящихся в камере, т.

4.5.3. Аппараты для получении экстрактов из животного сырья

Жир экстрагируют (вытапливают) из жиросодержащего сырья различными способами: мокрым (с добавлением 20…50% воды к массе сырья) и сухим (без смешивания жира с водой). Вытопку жира в открытых аппаратах периодического действия проводят в два этапа: на первом – измельченное сырье нагревают до 65…75°C, на втором – до 80…90°C. Высшие сорта говяжьего, свиного и бараньего жира получают при открытой крышке аппарата (при температуре 65…80°C в течение 1,5 ч). Все виды жиров первого сорта, сборный и свиной высшего сорта получают при закрытой крышке (температура 120°C и время 3 ч.).

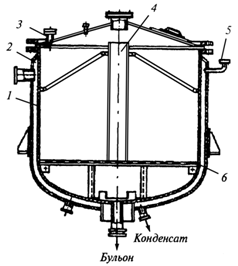

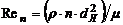

Аппарат для экстракции желатина (рис. 4.54) состоит из корпуса 1 с паровой рубашкой 2 и перфорированным дном 6, на котором установлен перфорированный стакан 4. Корпус аппарата снабжен штуцером для воды 3 и штуцером для манометра 5.

Аппарат для экстракции желатина (рис. 4.54) состоит из корпуса 1 с паровой рубашкой 2 и перфорированным дном 6, на котором установлен перфорированный стакан 4. Корпус аппарата снабжен штуцером для воды 3 и штуцером для манометра 5.

Рис. 4.54. Аппарат для экстракции желатина |

Сырье температурой 18…20°C подают в аппарата в смеси с водой. По окончании подачи сырья воду полностью спускают в канализации и подают воду температурой 70…80°C. В паровую рубашку постепенно пускают пар; pH вывариваемых бульонов для оселина 5,8…6,2, для мягкого коллагеносодержащего сырья 5,8…6,6. В период ведения процесса экстракции (варки) замеряют температуру в различных точках экстрактора. О готовности бульона судят по его способности желатинизироваться и крепости студня. Бульоны сливаются самотеком или их откачивают насосом. При медленном спуске масса сырья в аппарате является своеобразным фильтром и адсорбирует на своей поверхности жир. Оставшееся в аппарате сырье заливают горячей водой для экстракции (варки) второй фракции и т. д. Концентрация последних бульонов обычно не

превышает 2%, при этом желатина в них содержится мало и такие бульоны упаривать невыгодно. Целесообразно направлять их вместо свежей воды для варки фракций в другие варочные аппараты.

Расход горячей воды для заливки сырья 1500…1600 кг на 1т готового желатина.

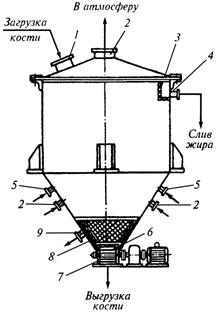

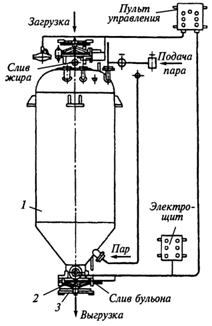

Аппарат для обезжиривания костей (рис. 4.55) применяют в производстве желатина. Корпус аппарата цилиндрический, в нижней части которого установлено перфорированное днище 8, штуцер для спуска жидкости 9, шлюзовой затвор 6 и разгрузочный люк 7. На крышке аппарата установлен загрузочный люк 1, штуцер для пара 2, перфорированный карман 3 и штуцер для слива жира 4. По обечайке конической части аппарата установлены штуцеры для воды 5 и пара 2.

Аппарат для обезжиривания костей (рис. 4.55) применяют в производстве желатина. Корпус аппарата цилиндрический, в нижней части которого установлено перфорированное днище 8, штуцер для спуска жидкости 9, шлюзовой затвор 6 и разгрузочный люк 7. На крышке аппарата установлен загрузочный люк 1, штуцер для пара 2, перфорированный карман 3 и штуцер для слива жира 4. По обечайке конической части аппарата установлены штуцеры для воды 5 и пара 2.

Рис. 4.55. Аппарат для обезжиривания костей |

В аппарат через загрузочный люк 1 загружают предварительно измельченную до 30…40 мм кость, которая обезжиривается при температуре 90…95°C. Через штуцер 5 заливают воду на 150…200 мм выше уровня кости, которую нагревают до кипения острым паром, а нагревание воды поддерживают в течении 4…6 ч. Жир, выделившийся на поверхности жидкости, через перфорированный карман 3 и штуцер 4 непрерывно самотеком сливается в резервуар для приема и обработки. Полученный бульон с концентрацией белковых веществ 2..3% направляют на выработку клея. Для обезжиривания свежих порций кости вместо свежей воды целесообразно использовать вторичные бульоны. Бульон, полученный в первом аппарате, применяют для обезжиривания новой партии кости во втором аппарата, а бульон из второго аппарата – для обезжиривания кости в третьем аппарате. При этом содержание клеевых белковых веществ повышается до 6%, вместо трех бульонов поступает один, в результате чего в 2…2,5 раза уменьшаются затраты воды, пара и электроэнергии на одну единицы массы получаемого клея.

Окончание процесса обезжиривания характеризуется прекращением выделения жира из кости, легкой отделяемостью прирезей мяса от кости.

Костный бульон спускают через штуцер 8 и направляют на сгущение до 25…30%, а обезжиренную кость после охлаждения холодной водой до 50…60°C выгружают через люк 7. Степень обезжиривания кости горячей водой составляет 50…60%, что является недостатком этого метода. Выход жира из тазовой кости 7…9%, лопатки и челюстной кости – 2…3%, ребра – 5…6%. В среднем выход жира при обезжиривании горячей водой составляет около 6% массы кости.

Диффузор типа К7-ФВ1-Г-3 (рис. 4.56) предназначен для обесклеивания костного шрота и представляет собой стальной сварной цилиндр 1 с верхним и нижним днищами, на которых расположены люки загрузки и выгрузки костного шрота. Люки снабжены затворами 2 для открытия и закрытия. Верхний и нижний люки имеют блокировочные устройства 3, предотвращающие подачу пара в диффузор при неплотно закрытых люках.

Раздробленную кость загружают через верхний люк, который герметично закрывают. Затем открывают вентиль подачи пара в диффузор и варят кость согласно технологии. По окончании варки прекращают подачу пара, жир и бульон сливают, выпускают пар, а кость выгружают через нижний разгрузочный люк.

Раздробленную кость загружают через верхний люк, который герметично закрывают. Затем открывают вентиль подачи пара в диффузор и варят кость согласно технологии. По окончании варки прекращают подачу пара, жир и бульон сливают, выпускают пар, а кость выгружают через нижний разгрузочный люк.

Техническая характеристика диффузоров: производительность по сухому клею – 450…700 кг/смену; вместимость диффузора – 3 или 5,5 м3 (в зависимости от типа); рабочее давление – 0,294 МПа; расход пара – 125…175 или 188…313 кг/с; расход воды – 0,6…07 м3/ч.

Рис. 4.56. Диффузор типа К7-ФВ1-Г-3 |

Расчет энергозатрат. Концентрирование биологических жидкостей мясного производства (бульонов, желатина и т. п.) производят в экстракторах различных конструкций, отличающихся режимными и конструктивными параметрами.

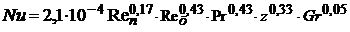

Для расчета интенсивности теплоотдачи в экстракторах, имеющих различные геометрические размеры корпуса, используется обобщенное уравнение вида

,

,

где:  – критерий Нуссельта;

– критерий Нуссельта;  – критерий Рейнольдса центробежный;

– критерий Рейнольдса центробежный;  – критерий Прандтля; z – число лопастей;

– критерий Прандтля; z – число лопастей; ![]() – геометрический симплекс; α – коэффициент теплоотдачи, Вт/(м2·К); δ – толщина пленки продукта, м; λ – теплопроводность продукта, Вт/(м·К); Г - линейная плотность орошения поверхности, кг/(м·с); μ – динамический коэффициент вязкости продукта, Па·с; ρ – плотность продукта, кг/м3; dЛ – диаметр лопасти мешалки, м; с – удельная теплоемкость продукта, Дж/(кг·К); d – диаметр рабочей поверхности аппарата, м; Δ – зазор между пальцами лопастей и стенкой корпуса, м.

– геометрический симплекс; α – коэффициент теплоотдачи, Вт/(м2·К); δ – толщина пленки продукта, м; λ – теплопроводность продукта, Вт/(м·К); Г - линейная плотность орошения поверхности, кг/(м·с); μ – динамический коэффициент вязкости продукта, Па·с; ρ – плотность продукта, кг/м3; dЛ – диаметр лопасти мешалки, м; с – удельная теплоемкость продукта, Дж/(кг·К); d – диаметр рабочей поверхности аппарата, м; Δ – зазор между пальцами лопастей и стенкой корпуса, м.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |