Техническая характеристика пластинчатых охладительных установок

Показатель | АОЗ-У6 | АОЗ-У10 | АОЗ-У25 |

Производительность, л/ч | 6000 | 10000 | 25000 |

Расход воды, м3/ч | 18,0 | 20,0 | 50,0 |

Расход рассола, м3/ч | 18,0 | 30,0 | 50,0 |

Габаритные размеры, м | 1,9×0,7×1,2 | 1,95×0,7×1,2 | 2,0×0,8×1,53 |

Масса, кг | 670 | 650 | 1200 |

Техническая характеристика пластин теплообменников

Показатель | П-1 | П-2 | П-3 |

Площадь рабочей поверхности, м2 | 0,145 | 0,198 | 0,43 |

Число волн на пластине | 22 | 29 | 38 |

Шаг волны, мм | 23 | 22,5 | 22,5 |

Глубина волны, мм | 7 | 7 | 7 |

Зазор между пластинами, мм | 2,8 | 2,8 | 2,8 |

Ширина потока, мм | 270 | 270 | 270 |

Диаметр угловых отверстий, мм | 67 | 67 | 67 |

Габаритные размеры, мм | 800×22,5×1,2 | 1025×315×1,2 | 1170×416×1,2 |

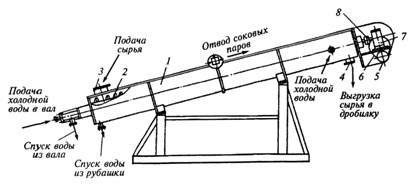

Охладитель К7-ФКЕ-8 (рис. 4.44) применяется при производстве сухих животных кормов. Он представляет собой сварной корпус 1, внутри которого в подшипниках скольжения вращается вал 2 со шнеком. Корпус имеет загрузочный 3 и разгрузочный 4 бункеры. Привод шнекового вала осуществляется от электродвигателя 5, через клиноременную передачу 6, редуктор 7 и муфту 8. Размеры шнека составляют: наружный диаметр 352 мм; шаг витков – 65 мм; высота витка 26,5 мм.

Высушенное сырье элеватором подается в загрузочный бункер охладителя. Сырье захватывается шнеком и транспортируется вдоль аппарата до разгрузочного бункера, одновременно с транспортированием продукт частично перемешивается и охлаждается до 30…40°C.

Техническая характеристика: производительность по исходному сырью 500 кг/ч; частота вращения шнека – 0,05 с-1; мощность электродвига,5 кВт; габаритные размеры – 6515×1400×2800 мм; масса – 2493 кг.

Желатинизатор. Желатинизация это переход бульонов из состояния золя в состояние геля (застудневание). При застудневании частицы желатина, растворенные в бульоне, образуют трехмерную сетку, в которой они соединены локальными связями. Температура и скорость застудневания бульонов зависит от их концентрации. Чем ближе величина рH бульона к изоэлектрической точке желатина, тем быстрее идет застудневание.

Рис. 4.44. Охладитель К7-ФКЕ-8

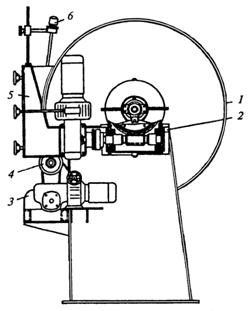

Рис. 4.45. Желатинизатор |

Приведенный на рис. 4.45 желатинизатор, представляет собой охлаждающий барабан 1, корпус которого выполнен из высококачественной стали с приводом 2. Наружная поверхность барабана тонко отшлифована, а внутренняя поверхность имеет черное двухслойное покрытие. Барабан желатинизатора заполняют циркулирующим рассолом через сквозной вал, приспособленный для заполнения и отвода рассола с температурой -5°C. Температура бульона не должна превышать 45°C. Только при достижении этих значений желатиновый бульон подают в приемник желатинизатора до определенного уровня 6, который зависит от концентрации бульона и прочности галлерты (пленки снимаемого студня) Барабан желатинизатора наружной поверхносью захватывает слой бульона и при вращении желатинизирует его на холодной поверхности. При длине 0,7 м диаметр барабана составляет 1,6 м. На другой стороне барабана расположен подъемный валик 4, который отделяет слой галлерты от охлаждающего барабана устройством для резания 3.

Приведенный на рис. 4.45 желатинизатор, представляет собой охлаждающий барабан 1, корпус которого выполнен из высококачественной стали с приводом 2. Наружная поверхность барабана тонко отшлифована, а внутренняя поверхность имеет черное двухслойное покрытие. Барабан желатинизатора заполняют циркулирующим рассолом через сквозной вал, приспособленный для заполнения и отвода рассола с температурой -5°C. Температура бульона не должна превышать 45°C. Только при достижении этих значений желатиновый бульон подают в приемник желатинизатора до определенного уровня 6, который зависит от концентрации бульона и прочности галлерты (пленки снимаемого студня) Барабан желатинизатора наружной поверхносью захватывает слой бульона и при вращении желатинизирует его на холодной поверхности. При длине 0,7 м диаметр барабана составляет 1,6 м. На другой стороне барабана расположен подъемный валик 4, который отделяет слой галлерты от охлаждающего барабана устройством для резания 3.

Толщину снимаемой галлерты регулируют на 2…3 мм. При увеличении толщины пленки необходимо снизить уровень бульона в приемнике и повысить темпера туру бульона до 45…50°C.

Техническая характеристика: производительность – 500 кг/ч; частота вращения барабана – 0,8 с-1; расход рассола – 2,3 м3/ч; давление в системе – 0,05 МПа; габаритные размеры – 1,6×0,8×2,1 м.

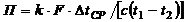

Расчет производительности и энергозатрат. Производительность установок для охлаждения продуктов П (кг/с) рассчитывается по формуле

,

,

где: k – коэффициент теплопередачи, Вт/(м2·К); F – площадь поверхности теплопередачи, м2; ∆tСР – средняя разность температур между продуктом и теплоносителем, К; с – удельная теплоемкость продукта, Дж/(кг·К); t1 и t2 – температура продукта в начале охлаждения и в конце, К.

Коэффициент теплопередачи k определяют без учета термического сопротивления стенки.

Пропускная способность охладителя закрытого одноцилиндрового G (кг/с) определяется как

,

,

где: S – шаг витков шнека, м; n – частота вращения шнека, с-1; ψ – коэффициент уменьшения площади свободного прохода; ξ – коэффициент объемного перемещения; R2 – внутренний радиус рабочего цилиндра, м; R1 – наружный радиус вытеснительного барабана, м.

Расход холода на охлаждение продуктов Q (Вт) рассчитывается как

,

,

где: Q1 – количество холода, необходимое для охлаждения продукта, Вт; Q2 - количество холода, необходимое для компенсации тепла, выделяемого в результате механического воздействия (на творог для закрытых охладителей), Вт; Q3 - теплопотери, Вт.

Расход хладоносителя GX (кг/с) определяют по формуле

,

,

где: сХ – теплоемкость хладоносителя, Дж/(кг·К); tX1, tX2 – начальная и конечная температуры хладоносителя, К.

4.4.2. Оборудование для охлаждения и замораживания

Охлаждение продуктов может осуществляться различными способами. В частности охлаждение мяса и мясопродуктов в воздухе можно осуществить как одностадийным способом (при постоянном режиме в течении всего процесса охлаждения 36…38 часов при температуре воздуха около 0°C, относительной его влажности 87…97% и скорости его движения 0,15…0,25 м/с), так и двух - и трехстадийными способами, когда каждая стадия процесса отличается по параметрам теплоотводящей среды (на первой стадии процесса температура охлаждающего воздуха не ниже -8°C при создании скорости его движения 1,0…2,0 м/с при продолжительности процесса охлаждения 7…10 часов).

Технология замораживания мяса предусматривает два способа: двухфазный, когда замораживается предварительно охлажденное мясо, и однофазный, когда замораживается парное, неостывшее мясо. В аппаратах интенсивного замораживания температура воздуха поддерживается -30…-40°C, при скорости его движения около полутуши 2,0…3,0 м/с. Продолжительность замораживания в таких условиях составляет 16…24 часа, при усушке 1,5%.

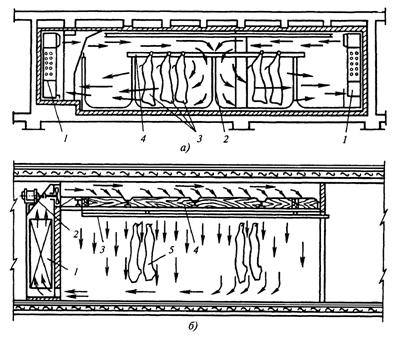

Рис. 4.46. Схема камеры охлаждения мяса

Камеры охлаждения (рис. 4.46) с поперечным движением воздуха или с дутьем сверху вниз предназначены для охлаждения мяса и могут быть циклического (периодического) или непрерывного действия. Вместимость камер циклического действия рассчитывается не более чем на полусменную производительность цеха первичной переработки скота.

Камера охлаждения с поперечным движением воздуха (рис. 4.46, а) состоит из воздухоохладителя 1, перегородок 2, охлаждаемых полутуш мяса 3, перемещаемых с помощью подвесного пути 4 (стрелки показывают направление движения воздуха). Камера охлаждения с дутьем воздуха сверху вниз (рис. 4.46, б) включает в себя воздухооладитель 1, вентилятор 2, ложный потолок 4 и охлаждаемые туши 5, перемещаемые с помощью подвесного пути 3.

На участке подвесного пути длиной 1 м размещают 2…3 говяжьи или 3…4 свиные полутуши. Крупные туши размещают в зоне с наиболее низкой температурой и наиболее интенсивным движением воздуха.

Камеры охлаждения представляют собой теплоизолированные помещения вместимостью 15…45 т. В последнее время камеры проектируют шириной не более 6 м и длиной до 30 м.

Распределение воздуха в грузовом объеме камеры охлаждения осуществляется через нагнетательные и всасывающие каналы, безканальными (струйными) системами с подачей воздуха в пространство между потолком и каркасом подвесных путей, туннельными системами с продуванием воздуха вдоль и поперек подвесных путей камеры, через щели ложного потолка с дутьем воздуха сверху вниз; вентилированием грузового объема камеры потолочными воздухоохладителями; из сопел межпутевых воздуховодов, расположенных над полутушами (методом воздушного душирования).

Плоды и овощи также охлаждают в камерах или туннелях с интенсивным движением воздуха (рис. 4.47), состоящих из компрессорно-конденсаторного агрегата 1, потолочного воздухоохладителя с воздуховодом 2, штабелей из контейнеров для фруктов и овощей 3, затаренные плоды и овощи укладывают с таким расчетом, чтобы воздух свободно омывал их со всех сторон. В некоторых случаях для ускорения охлаждения пользуются передвижными воздухооладителями.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |