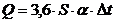

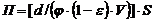

Расход пара на сушку D (кг/с) рассчитывается по формуле

,

,

где: Q – расход теплоты в воздухоподогревателе, Дж/кг; i и iК – энтальпия греющего пара и конденсата, Дж/кг.

Камерные сушилки являются простейшими конвективными сушилками и представляют собой корпус, внутри которого находятся вагонетки. На полках вагонеток размещают влажный материал (сухари, овощи, фрухты, макароны и т. п.). Теплоноситель нагнетается в сушилку вентилятором, предварительно подогретый в калорифере и проходит над поверхностью высушиваемого материала или пронизывает слой материала снизу вверх. Часть отработанного воздуха смешивается со свежим. Эти сушилки периодического действия работают под атмосферным давлением. Они применяются в малотоннажных производствах для сушки материалов при невысоких температурах в мягких условиях. Камерные сушилки имеют низкую производительность и отличаются неравномерностью сушки материала.

Туннельные сушилки применяются для сушки техже продуктов, что и камерные. По организации процесса они относятся к непрерывнодействующим. Сушилки представляют собой удлиненный прямоугольный корпус, в котором по рельсам перемещаются тележки с высушиваемым материалом, расположенным на полках. Время пребывания тележек в сушильной камере равняется продолжительности сушки за один проход тележки. Сушильный агент подается вентилятором через калорифер в сушильную камеру. Перемещение тележек происходит с помощью толкателя. Сушилка имеет самоотворяющиеся двери.

Горячий воздух взаимодействует в сушилках с материалом в прямотоке либо в противотоке, в ряде случаев осуществляется рециркуляция воздуха и его промежуточный подогрев в сушильной камере. Калориферы и вентиляторы могут устанавливаться на крышке сушилки, сбоку или в тоннеле под сушилкой. Отработанный воздух из сушилки выбрасывается через газоход.

4.2.4. Агрегаты с кипящим и виброкипящим слоями

Агрегаты с кипящим и виброкипящим слоями используются для сушки различных мелкозернистых продуктов. Внутри сушилок на одной или нескольких ступенчатых решетках продукт высушивается в кипящем или виброкипящем состояниях.

Для обеспечения равномерного кипения частиц продукта сушильный агент подается под решетку равномерно и с соответствующей скоростью распределяется по всей площади. Сушка в виброкипящем слое характеризуется высокой интенсивностью, но сопряжена с повышенным расходом электроэнергии и высокими зарядами статического электричества.

Агрегаты с кипящим слоем могут иметь прямоугольную или цилиндрическую форму, коническую форму с фонтанирующим или вихревым слоями, а также с локальным фонтанированием. По способу теплоотвода конструкции агрегатов можно разделить на агрегаты с подводом теплоты только с псевдоожижающим агентом, с перегретым распыливаемым растровом и кондуктивно – через теплообменник в слое.

Сушилки Р3-0СС применяются для сушки молочного сахара, сушилки А1-КВР-12 – для сушки круп и хлебопекарных дрожжей, сушилки А1-ОГК – для сушки казеина, установки А1-ФМУ – для сушки меланжа.

Сушилки Р3-0СС применяются для сушки молочного сахара, сушилки А1-КВР-12 – для сушки круп и хлебопекарных дрожжей, сушилки А1-ОГК – для сушки казеина, установки А1-ФМУ – для сушки меланжа.

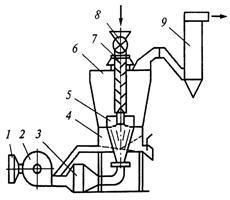

Рис. 4.24. Сушильная установка для сушки молочного сахара Р3-0СС |

Сушилка Р3-0СС (рис. 4.24) состоит из сушильной камеры 6, виброколонки для подсушивания продукта 7, зоны 5 интенсивной сушки, зоны 4 охлаждения. Продукт загружается питателем 8, выгружается через выпускное устройство в нижней части охладителя. Воздух засасывается вентилятором 2 через фильтр 1 из атмосферы, нагнетается в калорифер 3 и отводится через скруббер 9.

Молочный сахар питателем подается в виброподсушиватель 7, затем попадает в зону сушки и далее в зону охлаждения.

Техническая характеристика: производительность по сухому продукту влажностью 3% – 200…250 кг/ч; начальная влажность продукта 10…13%; расход пара – 50 кг/ч; установленная мощность – 8,3 кВт.

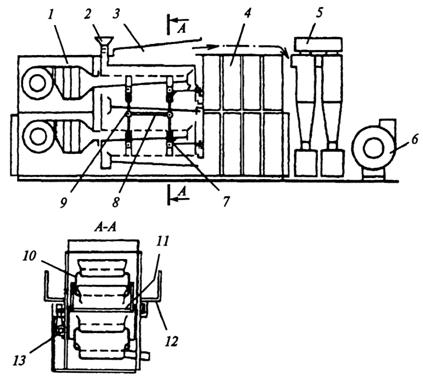

Сушилка А1-ОГК (рис. 4.25) содержит сушильную камеру 3 с питателем 2 для подвода исходного сырья, калориферно-вентиляционные станции первого и третьего коробов 1 и второго и четвертого коробов 4, циклонную установку 5 и отсасывающий вентилятор 6. Вибропривод 8 сушильной установки расположен между вторым и третьим коробами сушилки.

Рис. 4.25. Сушилка А1-ОГК

для сушки казеина

Короба сушилки попарно крепятся между собой при помощи стяжек 10. Привод осуществляется от электродвигателя 13, соединенного ременной передачей с промежуточным валом, который при помощи конических передач соединен с двумя эксцентриковыми валами 11, расположенными перпендикулярно продольным осям коробов. Эксцентриковые валы снабжены маховиками, установленными в подшипниках и при помощи двух пар эксцентриков (сдвинутых по фазе на 180°) шатунов 9 и пальцев передают вибрацию парам коробов, соединенных с пластинчатыми и роликовыми направляющими 7, благодаря чему обеспечивается вертикальная вибрация.

Обслуживающие площадки 12 вынесены наружу, а стенки сушильной камеры приближены к стенкам коробов. Шатуны снабжены резинометаллическими шарнирами, что повышает надежность работы соединений.

Техническая характеристика: производительность по высушенному казеину – 200 кг/ч; поверхность решет – 7,2 м2; амплитуда колебаний – 8 мм; частота колебаний – 6 Гц; расход пара – 950 кг/ч; максимальный расход воздуха – 25000 м3/ч; установленная мощность – 35 кВт.

Производительность и энергозатраты. Средний объемный расход воздуха в сушилке, м3/ч  ,

,

где: F – площадь газораспределительной решетки аппарата, м2; V – средняя скорость сушильного агента в аппарате, м/с.

Теплота, полезно используемая в сушилке, кДж/ч,

,

,

где: S – поверхность дисперсного продукта в сушилке, м2; α – коэффициент межфазового теплообмена, Вт/м2·К; Δt – средний температурный напор теплоносителя, °C.

Производительность сушилки, кг/ч

,

,

где: d – средний диаметр частиц продукта, м; φ – коэффициент формы частиц продукта; ε – средний коэффициент порозности слоя (φ = 0,55…0,7); V – объем слоя высушиваемого продукта, м3.

4.2.5. Вакуум-сублимационные сушилки

Обезвоживание в глубоком вакууме пищевых продуктов производится при остаточном давлении в сушильной камере 13,3…133,3 Па (0,1…1,0 мм. рт. ст.). При этом давлении сублимационная сушка протекает при отрицательных температурах, а вода находится в состоянии льда. Процесс сублимации льда и десублимации паров воды происходит при давлении и температуре ниже тройной точки фазового равновесия воды, которой соответствует температура 0,098°C и парциальное давление водяных паров 613,2 Па (4,58 мм. рт. ст.).

При сублимационной сушке продукты сначала быстро замораживают, а потом помещают в вакуумную камеру, где производится откачка давления остаточных газов до 2,7…8,0 Па. В вакууме происходит интенсивное испарение льда с поглощением теплоты. Испаряемая влага не откачивается насосами, а конденсируется на десублиматорах, охлаждаемых до температуры ниже -55°C.

При сублимационной сушке продукты сначала быстро замораживают, а потом помещают в вакуумную камеру, где производится откачка давления остаточных газов до 2,7…8,0 Па. В вакууме происходит интенсивное испарение льда с поглощением теплоты. Испаряемая влага не откачивается насосами, а конденсируется на десублиматорах, охлаждаемых до температуры ниже -55°C.

Рис. 4.26. Сублимационная сушилка периодического действия |

При сушке сублимацией в период охлаждения и самозамораживания (первый период) испаряется 5…20% влаги, в период сушки сублимацией (второй период) из продукта в замороженном состоянии удаляется 75…80% влаги, тепловой сушкой (вакуумная досушка) удаляется 5…15% влаги. Продолжительность сублимационной сушки длительная и колеблется 8…20 ч (в зависимости от режима сушки).

Затраты теплоты на испарение 1 кг воды при сублимационной сушке (кДж/кг): при замораживании воды – 334,9; при сублимации льда (-15°C) – 269,2; при десублимации пара (-30°C) – 334,9; суммарные затраты – 6442,3.

Сублимационные сушилки применяются для сушки ценных пищевых продуктов, когда к высушенному продукту предъявляются высокие требования в отношении хранения (мясо в замороженном состоянии, овощи, фрукты и т. п.).

Сублимационная сушилка периодического действия (рис. 4.26) состоит из сушильной камеры (сублиматора) 1, в которой расположены пустотелые плиты и конденсаторы вымораживаВ плитах 2 циркулирует горячая вода. Высушиваемый материал в противнях 3 размещается на плитах 2. Противни имеют специальные бортики, которые обеспечивают воздушную прослойку между плитами и противнями. Образовавшаяся при сушке паровоздушная смесь из сублиматора поступает в конденсатор-вымораживатель – кожухотрубный теплообменник, в межтрубном пространстве которого циркулирует хладагент – аммиак. Конденсатор-вымораживатель включается в циркуляционный контур с испарителем аммиачной холодильной установки, и соединяется с вакуум-насосом, предназначенным для откачивания несконденсировавшихся газов. В трубах конденсатора происходят конденсация и вымораживание водяных паров. Обычно сублимационные сушилки имеют два поочередно работающих конденсатора. В то время как в одном конденсаторе происходит конденсация и замораживание, другой размораживается для удаления льда.

Вакуум-сублимационная установка УСС-5 предназначена для сушки пищевых продуктов широкого ассортимента (творог с фруктовыми добавками, лук репчатый, шампиньоны, закусочные блюда, соки, напитки, первые и вторые кулинарные готовые блюда и др.) путем замораживания и последующего перехода в пар (минуя жидкую фазу) при нагревании под вакуумом.

Установка (рис. 4.27) состоит из трех блоков-модулей, каждый из которых включает в себя сублиматор 3 и выносной десублиматор 7. Системы холодоснабжения, вакуумирования, подачи жидкого теплоносителя, автоматического контроля, регулирования и управления процессом являются общими для всей установки. Сублиматор представляет собой цилиндрический горизонтально установленный корпус с полусферическими

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |