Рис. 4.30. Схемы сушильных камер: Г – газ; М – исходный материал; П – высушенный продукт. |

Конструктивное оформление сушильных камер зависит от типа, числа и места установки распылителей, а также от места и способа ввода газа или материала (рис. 4.30). Использование той или иной конструкции сушилки обусловлено технологическими требования и свойствами высушиваемого материала.

На рис. 4.30, а, б, представлены конструкции прямоточных сушилок с форсуночным распылом и движением газа и материала сверху вниз. Более удачна конструкция с равномерным распределением газа и раздельным выводом газа и продукта (а). Тангенциальный подвод газа и совместный вывод отработанного теплоносителя и сухого продукта нельзя признать удачным по следующим причинам. При закручивании всего потока газа в камере возникают значительные перепады давлений с понижением давления в направлении к осевой линии и верхней части сушилки. Вследствие этого в камере создаются мощные циркуляционные потоки выносящие сухой продукт в зону высоких температур в верхней части камеры, где возможны перегрев и деструкция продукта.

На рис. 4.30, в, показана схема сушилки с противоточным движением фаз, когда сушильный агент движется снизу вверх, а диспергированный материал – сверху вниз. Такое движение потоков достигается при условии достаточно грубого распыла, обеспечивающего получение частиц, скорость витания которых превышает скорость газа. Противоток применяется для достаточно термостойких продуктов, когда требуется увеличить насыпную плотность порошка или совместить сушку и прокалку продукта, а также при необходимости глубокой сушки материалов с трудноудаляемой влагой.

На рис. 4.30, г, представлена сушилка с восходящим прямотоком. При распылении материала происходит фракционирование частиц в восходящем потоке сушильного агента, причем мелкие частицы увлекаются вверх и удаляются из камеры вместе с отработанным теплоносителем, а крупные оседают на дно камеры. Характер движения потоков диспергированного материала достаточно сложен. Средние по размерам частицы перемещаются сначала вниз, а после высушивания – вверх. Частицы, оседающие на дно камеры попадают в зону высоких температур и подвергаются тепловому воздействию таким же образом, как и в противоточных камерах. Частицы, движение которых направлено снизу вверх, находятся в более благоприятных температурных условиях достаточно охладившегося сушильного агента. Скорость подъема крупных частиц меньше, а время пребывания их в камере больше времени пребывания мелких частиц. В результате все частицы подвергаются приблизительно одинаковому тепловому воздействию со стороны сушильного агента, что обеспечивает широкие возможности при сушке термолабильных продуктов.

Сушилка, представленная на рис. 4.30, д, характеризуется тем, что движение распыленного материала осуществляется фонтанообразно, навстречу подаваемому сверху сушильному агенту. При этом объем сушильной камеры используется как бы дважды: при движении материала вверх (противоток) и при движении его вниз (прямоток). Таким образом, камеры данного типа обеспечивают максимальное время пребывания материала в зоне сушки и высокие напряжения камеры по испаренной влаге. Вследствие сепарации частиц различного размера мелкие частицы проходят меньший путь и быстрее покидают зону сушки. Тем самым достигается равномерная и интенсивная сушка материала, что особенно важно для термолабильных продуктов.

Сушилки представленные на рис. 4.30, г, д, широко применяются для сушки высококонцентрированных суспензий.

Сушилки с центробежными дисковыми распылителями, рис. 4.30, е-и, работают как правило по прямоточной схеме. Применение дискового распылителя обуславливает большой диаметр сушильной камеры и, как следствие – высокую скорость газа по сечению камеры. В этом случае способ ввода и распределения сушильного агента в камере существенно влияет на процесс сушки дисперсного материала.

Специфику процесса в данном случае составляет создание интенсивных радиальных потоков газа от диска к стенкам камеры и от стенок к диску за счет вентиляционного эффекта последнего. При этом в плоскости факела возникают разряжения, вызывающие подсосы и циркуляцию газа как из зоны над факелом, так и из нижней зоны. Если диск расположен вблизи от потолка камеры, то при недостаточном подводе сушильного агента в зону между потолком и факелом, там создается разряжение, вызывающее искривление траектории полета капель и частиц и отложение материала на потолке камеры.

Наиболее благоприятные условия возникают при движении газа к корню факела распыла, так как при этом максимально используется горизонтальный участок полета капель с большой скоростью, сокращается диаметр факела и обеспечивается подача газа к диску для компенсации эффекта самовентиляции. Такая схема газоввода стала в настоящее время классической. При сушке термолабильных продуктов газ подводят к нижней стороне факела распыла (рис. 4.30, з) или же охлаждают потолок, подавая в специальную полость холодный воздух или воду.

Как при верхнем, так и при нижнем способе ввода газа поток его закручивается с помощью распределительных лопаток. Направление закручивания должно совпадать с направлением вращения диска, в противном случае получается неблагоприятная форма факела распыла за счет резкого отклонения траектории капель от горизонтальной плоскости вверх или вниз.

Большой диаметр камер с дисковыми распылителями влечет за собой значительное увеличения габаритов конической части, что вызывает неудобства при размещении в производственном помещении и удорожает конструкцию. В связи с этим днища сушильных камер высокой производительности стремятся обычно делать плоскими или с небольшим углом конуса, используя специальные устройства для эвакуации осевшего сухого продукта.

На рис. 4.30, и, показана конструкция сушилки, в которой сухой продукт отводится с помощью гребковых элементов, установленных на вращающихся штангах. Иногда сбор продукта с плоского днища камеры осуществляется с помощью вращающегося пылесоса.

Распылительным сушилкам присущи существенные недостатки, связанные со спецификой процесса: сравнительно небольшая удельная производительность, большой удельный расход сушильного агента, высокая дисперсность высушиваемого продукта, обуславливающая большие капитальные затраты на сооружение установок пылеулавливания и высокие эксплуатационные расходы.

Проблему получения непылящегося сухого продукта решают различными путями агломерирования продукта в процессе сушки. Наиболее распространен метод вдува в факел распыла мелкой пыли продукта, взятой из первой ступени пылеулавливания.

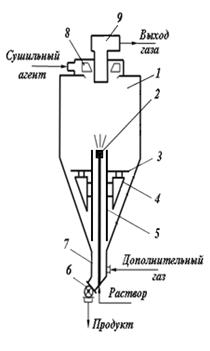

Оригинальная вихревая распылительная сушилка с устройством для одновременной агломерации продукта разработаны в Московском технологическом институте мясной и молочной промышленности . Принципиальная схема сушильной камеры представлена на рис. 4.31.

Оригинальная вихревая распылительная сушилка с устройством для одновременной агломерации продукта разработаны в Московском технологическом институте мясной и молочной промышленности . Принципиальная схема сушильной камеры представлена на рис. 4.31.

Сушильная камера 1 разделена горизонтальной перегородкой 3 на две зоны: верхнюю цилиндрическую и нижнюю – коническую.

Рис. 4.31. Вихревая распылительная сушилка |

Сушильный агент подается в верхнюю зону закрученным потоком через газоподводящее устройство 8 навстречу фронтальнообразно распыленному форсункой 2 материалу. Высушенный продукт за счет центробежных сил отбрасывается к стенкам камеры и ссыпается через зазор между корпусом и перегородкой 3 в коническую часть сушилки. В нижней зоне вращению потока газа препятствуют демпфирующие лопатки 4.

Вследствие разности статических составляющих напора газ из нижней зоны через центральную трубу 5 рециркулирует в верхнюю зону, увлекая с собой мелкие фракции продукта, которые таким образом доставляются непосредственно к факелу распыла и агломерируются. Дополнительно продукт сепарируется в сепарационной трубе 7 за счет подсоса через неё дополнительного количества воздуха, которое можно регулировать в зависимости от скорости витания частиц требуемого предельно минимального размера.

Агломерированный сухой материал в виде готовой продукции выгружается через секторный затвор 6, а мелкий продукт возвращается на факел распыла.

Достоинствами аппарата является закручивание потока (элементы с активной гидродинамикой), эффективное использование объема камеры (фонтанообразный факел распыла) и отсутствие уноса пыли. Сочетание всех этих положительных качеств делает сушилку перспективной для применения в производстве гранулированных (размером 2…5 мм) сухих продуктов молока, дрожжей, сухого бульона и т. п.

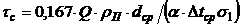

Расчет производительности и энергозатрат. Продолжительность распылительной сушки τс (с) определяется по формуле

,

,

где: Q – количество теплоты, отдаваемой продукту воздухом, Дж/с; α - коэффициент теплоотдачи от воздуха к поверхности частицы, Вт/(м2·К); Δtср – средняя разность между температурами продукта и воздуха, К;

,

,

где: t1 и t2 – начальная и конечная температура воздуха, К; tМ – средняя температура мокрого термометра, К.

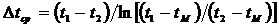

Средний диаметр частиц продукта dср (м), получаемый при дисковом распылении ![]() ,

,

где: ω – угловая скорость вращения диска, рад/с; σ – поверхностное натяжение продукта, Н/м; R – радиус диска, м; ρП – плотность продукта кг/м3.

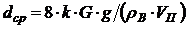

при форсуночном распылении

,

,

где: k – коэффициент, зависящий от свойств распыляемого продукта; ρВ – плотность воздуха, кг/м3; VП – скорость струи продукта, входящего в сопло, м/с.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |