![]()

![]() ,

,

где: G – условная производительность завода, дал/сутки; m – количество замеса, м3/дал (m = 0,133); ρ – плотность замеса, кг/м3.

Необходимый объем варочного котла V (м3) определяется как

,

,

где: τ – продолжительность разваривания, ч (для колонного аппарата τ = 0,75…0,66, для трубчатого τ = 0,03…0,05); φ – коэффициент заполнения (для колонного аппарата φ = 0,75…0,8, для трубчатого φ = 0,32).

Количество теплоты, необходимой для разваривания массы Q (кВт),

Рис. 4.12. Контактная головка с двусторонним подводом пара |

![]() ,

,

где: cМ – удельная теплоемкость массы, кДж/(кг·К), t1 – начальная температура массы, поступающей на разваривание, °C; t2 – температура разваривания в аппарате (для колонного аппарата t2 = 140°C, для трубчатого – t2 = 168…165°C).

Расход пара в контактной головке для подогревания замеса до температуры разваривания D (кг/с) определяется по формуле  ,

,

где: i – удельная энтропия пара, кДж/кг; iК – удельная энтальпия конденсата, кДж/кг.

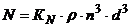

Мощность потребная для работы мешалки, в установившемся режиме, без учета сопротивления змеевиков –

, кВт.

, кВт.

где: КN – критерий мощности, который зависит от интенсивности перемешивания, характеризующийся центробежным критерием Рейнольдса; ρ – плотность среды, кг/м3; n – частота вращения мешалки, мин-1; d – диаметр мешалки, м.

Установленная мощность приводного электродвигателя Nуст (кВт) с учетом коэффициента запаса мощности 20% и КПД редуктора (ηР): ![]()

4.1.4. Ошпариватели и бланширователи для фруктов и овощей

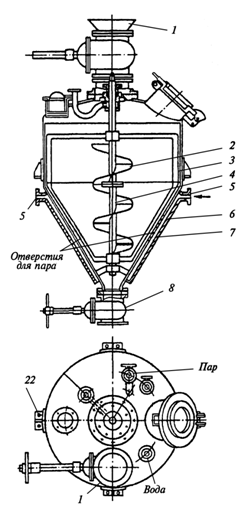

Закрытый ошпариватель (дигестер), представленный на рис. 4.13, в своей конусной части 7 имеет перфорированное днище 6. Пар давлением 0,2 МПа подводится через два штуцера 5 в пространство между корпусом аппарата и ложным днищем 6. Пар давлением 0,2 МПа подводится через два штуцера 5 в пространство между корпусом аппарата и ложным днищем 6. Пройдя через отверстия в днище, пар попадает в рабочую часть аппарата. На вертикальном валу 4 укреплены лопастная мешалка 3 и шнек, перемешивающие обрабатываемый продукт.

Во время работы шпарителя через бункер 1 загружают до 2000 кг сырья. Задвижку плотно закрывают и через штуцер подают пар при одновременном выпуске воздуха через кран до появления струи пара. После этого кран закрывают и доводят давление пара в аппарате до 0,2 МПа. Когда в ошпаривателе достигнута нужная температура (105…110°C), запускают мешалку 3.

Собственно шпарка продолжается 15…25 минут в зависимости от вида сырья, его зрелости и размеров, а также от вида изготавливаемых консервов. По окончанию шпарки закрывают вентили, через которые подавался пар, открывают задвижку 8 и выгружают массу в протирочную машину.

Собственно шпарка продолжается 15…25 минут в зависимости от вида сырья, его зрелости и размеров, а также от вида изготавливаемых консервов. По окончанию шпарки закрывают вентили, через которые подавался пар, открывают задвижку 8 и выгружают массу в протирочную машину.

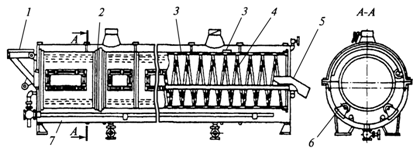

Барабанные бланширователи (рис. 4.14) содержат в своем комплекте вращающийся барабан 3, изготовленный из листовой стали с отверстиями по поверхности 4 (диаметр отверстий 3…4 мм) и размещенный на стальных кольцах 2.

Рис. 4.13. Закрытый ошпариватель (дигестер) |

При вращении барабана продукт при помощи спирали 4 перемещается в горячей воде от места загрузки в загрузочный бункер 1 к месту выгрузки. Продолжительность бланширования регулируется частотой вращения барабана. В месте выгрузки продукта спираль заканчивается лопастями, захватывающими продукт и выбрасывающими его в разгрузочный желоб 5.

При частоте вращения барабана 3,5 мин-1 производительность бланширователя составляет 0,7…0,84 кг/с при потребляемой мощности 1,5 кВт.

Недостатки бланширователя: отсутствие устройств автоматически регулирующих и поддерживающих требуемую температуру воды, неудобство очистки отверстий в барабанах, механическое повреждение продукта при выгрузке из барабана, увеличивающие потери, особенно когда толщина слоя продукта в барабане увеличивается.

Рис. 4.14. Барабанный бланширователь

В последних конструкциях барабанных бланширователей предусмотрено автоматическое регулирование температуры применением электронных автоматических трехпозиционных регуляторов. Барабанный бланширователь имеет разъемный барабан, что позволяет производить очистку. Бланширователь снабжен терморегулятором 5, поддерживающим заданную температуру воды. Вариатор частоты вращения барабана позволяет менять время бланширования с 1,5 до 12 мин.

Расчет производительности и энергозатрат. Расход пара D (кг/с) определяется зависимостью ![]() ,

,

где: Q0 – общий расход теплоты, кВт; i и iК – энтальпия греющего пара и конденсата, кДж/кг.

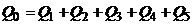

Общий расход теплоты Q0 (кВт) при водяной тепловой обработке за счет нагрева воды барботированием пара

,

,

где: Q1 – расход теплоты на нагрев продукта, кВт; Q2 – расход теплоты на испарение влаги с поверхности зеркала воды, кВт (в закрытых бланширователях этот расход теплоты не учитывается); Q3 – расход теплоты на подогрев доливаемой в ванну бланширователя воды, кВт; Q4 – расход теплоты на нагрев транспортирующего органа, кВт; Q5 – потери теплоты в окружающую среду, кВт.

Общий расход теплоты Q0 (кВт) при ошпаривании и бланшировании в среде пара  ,

,

где: ![]() – расход теплоты на нагрев продукта, кВт;

– расход теплоты на нагрев продукта, кВт; ![]() – расход теплоты на нагрев транспортирующего органа, кВт;

– расход теплоты на нагрев транспортирующего органа, кВт; ![]() – расход теплоты на компенсацию потерь от стенок аппарата, кВт.

– расход теплоты на компенсацию потерь от стенок аппарата, кВт.

Производительность периодически действующего закрытого ош паривателя П (кг/с)

,

,

где: V – полный объем аппарата, м3; φ – коэффициент заполнения аппарата (φ = 0,8); ρ – насыпная плотность продукта, кг/м3; τ – продолжительность цикла работы аппарата, с.

Производительность барабанного бланширователя П (кг/ч) по зеленому горошку определяется как

,

,

где: h – ширина полосы спирали, м; R – наружный радиус барабана, м; S – шаг спирали, м; n – частота вращения барабана, мин-1; ρ – плотность продукта, кг/м3; φ – коэффициент, учитывающий отклонения (φ = 0,95).

4.1.5. Оборудование для пастеризации, стерилизации и термообработки пищевых сред

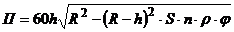

Автоклав Б6-КАВ-2 (Б6-КАВ-4) предназначен для стерилизации герметически укупоренных банок с продуктом при температуре свыше 100°C. Автоклав Б6-КАВ-2 (рис. 4.15) состоит из корпуса 3, крышки 4, корзин 10 и штуцера 9 для подключения регулятора, арматуры для соединения с магистралями пара, воды, воздуха и для спуска конденсата. Сварной корпус автоклава состоит из цилиндрических обечаек толщиной 6 мм и днища толщиной 8 мм. На корпусе установлены манометры 8, термометр 7 и датчики регулятора. Внизу корпуса расположены  паровой барботер 11 и сливной патрубок со стаканом.

паровой барботер 11 и сливной патрубок со стаканом.

Рис. 4.15. Автоклав Б6-КАВ-2

Фланцы, крышки и корпуса прижимаются один к другому с помощью быстродействующего зажима 2, состоящего из пятнадцати секторных захватов, укрепленных на кольце из пружинной полосовой стали, и рычажной системы для стягивания и разведения поясного зажима. На крышке имеются штуцера для предохранительного клапана 5 и пробно-спускного крана 6. Крышка имеет уравновешивающее устройство 1, облегчающее открывание и закрывание её.

Наполненные банками корзины устанавливаются в автоклаве одна на другую, после чего крышка закрывается. Сосуд наполняется водой, а через барботер подается пар. Воздушным компрессором создается и поддерживается в системе постоянное давление. По истечении времени, необходимого для стерилизации, пар и горячая вода постепенно вытесняется из аппарата холодной водой. После охлаждения корзины с банками выгружаются из аппарата.

Инжекционный стерилизатор применяется для асептического консервирования, при котором продукт подвергается кратковременной стерилизации при высоких (до 140°C) температурах. Затем он быстро охлаждается и фасуется в асептических условиях.

Инжекционный стерилизатор применяется для асептического консервирования, при котором продукт подвергается кратковременной стерилизации при высоких (до 140°C) температурах. Затем он быстро охлаждается и фасуется в асептических условиях.

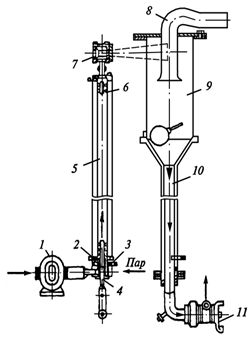

Рис. 4.16. Принципиальная схема инжекционного стерилизатора |

Стерилизацию проводят в пластинчатых или трубчатых теплообменниках, а также в пароконтактных стерилизаторах. В этих аппаратах продукт смешивается с инжектируемым паром высокого давления и затем охлаждается в вакуум-камере. Преимуществом таких стерилизаторов является отсутствие пригорания продукта, значительное сокращение продолжительности нагрева по сравнению с пластинчатыми теплообменниками. Охлаждение продукта в вакуум-камере происходит практически мгновенно.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |