,

,

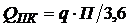

КПД пекарной камеры hПК (%) определяется как

,

,

Производительность хлебопекарных печей зависит от количества хлебных изделий, находящихся на поду или в люльке, массы изделий и продолжительности выпечки.

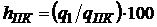

Производительность конвейерной печи с ленточным или стационарным подом определяется по формуле

, кг/ч,

, кг/ч,

где: N – общее количество изделий на поду или в люльке; g – масса изделия, кг; τ – продолжительность выпечки, мин.

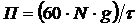

Производительность конвейерной люлечно-подиковой печи определяется по формуле

, кг/ч,

, кг/ч,

где: m – число рабочих подиков печи.

При расчете печи для выпечки кондитерских и бараночных изделий используется формула

, кг/ч,

, кг/ч,

где: gуд – удельная производительность печного конвейера, кг/(м2·ч); fП – рабочая площадь пода, м2.

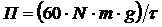

Установочная мощность печи определяется

, кВт,

, кВт,

где: K – коэффициент запаса мощности печи, K=1,3…1,6.

4.3.2. Оборудование для шпарки и опаливания

Оборудование этой группы предназначено для обработки поверхности мясного сырья с целью подготовки к дальнейшей переработке. Шпарка – кратковременная тепловая обработка поверхности туш свиней, шерстных и слизистых субпродуктов при температуре теплоносителя (воды, пара) 51…83°C с целью ослабления связи между подлежащими удалению частями (волосом, щетиной, слизистой оболочкой, эпидермисом) и самим объектом. Свиные туши в шкуре подвергают шпарке а том случае, если свинину направляют на выработку бекона и ветчинных изделий, частично – для снятия крупона. Шпарку проводят в воде или пароводяной смеси температурой 63…65°C в течении 3…5 мин. Её цель – ослабление луковиц щетины, которую потом удаляют машинами и вручную. Режим шпарки субпродуктов зависит от их вида.

Оборудование для шпарки бывает периодического и непрерывного действия, горизонтальным (шпарильные чаны и ванны) и вертикальным (шпарильные камеры).

Шпарильный чан В2-ФК4 предназначен для полной или частичной шпарки туш и состоит из трех секций, привода, а также парораспределителей, нагревателей, насосов (2 шт.), четырех оросителей и шкафа управления. В чане установлен конвейер, каждая ветвь его образована четырьмя секциями цепи, к которым крепятся люльки. Последние имеют индивидуальные фиксаторы, препятствующие всплытию туш при погружении в воду. Для удаления пара над чаном расположен зонт, присоединенный к системе вентиляции. Температура на небольшом уровне поддерживается автоматически при помощи датчиков и приборов.

Свиные туши после мойки и поддувки свежего воздуха конвейером направляются на участок загрузки. Автоматически при помощи вилочного приспособления происходит расфиксация путовой цепи и туши попадают на ленточный конвейер, которым подаются на приемный стол загрузочного устройства шпарильного чана. С помощью толкателя загрузочного устройства с приемного стола они направляются в люльки шпарильного чана головами в одну сторону. При этом необходимо следить за правильностью загрузки туш и дополнительно ориентировать брюшной частью вниз. Туши в люльках автоматически фиксируются прижимными устройствами. После прохождения люлек вдоль чаши туши автоматически выгружаются при переворачивании люлек на нисходящей ветви цепей на загрузочное устройство скребмашины. Холостые ветви цепей, перемещаясь под днищем чана по нижним направляющим, подают люльки к месту загрузки.

Техническая характеристика: производительность – 240 туш/ч; масса обрабатываемых туш – 60…260 кг; габаритные размеры – 16280×4075×2650 мм; масса – 15000 кг.

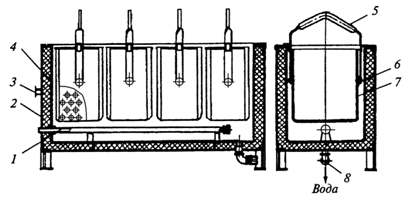

Ванны шпарительные (рис. 4.34) применяют для предварительной шпарки субпродуктов. Ванны имеют прямоугольную форму с внутренней 4 из нержавеющий стали и внешней 2 из черного проката обшивками. Пространство между ними заполнено теплоизоляцией 6. Геометрическая вместимость ванны составляет 400 л.

Вода температурой 60…65°C подводится в ванну через патрубок 3, а отводится через патрубок 8. Для подогрева воды и поддержания необходимой температуры в ванне имеется барботер 1.

Ванна рассчитана на одновременную загрузку четырех корзин 7 вместимостью до 45 кг каждая. Корзины прямоугольные, сварные, из листовой нержавеющей стали с перфорированными стенками. На торцевых поверхностях имеются цапфы, соединенные с коромыслом 5, предназначенным для переноса и опрокидывания корзины при их загрузке.

Рис. 4.34 Ванна шпарильная

Опаливание выполняют для удаления (сжигания) остатков волос и эпидермиса при обработке туш свиней и шерстных субпродуктов. Одновременно поверхность продукта дезинфицируется, а при обработке шерстных субпродуктов приобретает специфический приятный запах и желтовато-коричневый цвет. Процесс осуществляется при температуре 600…800°C, а температура открытого пламени достигает 1000°C. Опаливанию влажных субпродуктов предшествует подсушка отходящими из опалочной зоны газами температурой 300…400°C.

Для опаливания применяют опалочные печи периодического и непрерывного действия, при ручном опаливании части свиных туш используют факельные горелки.

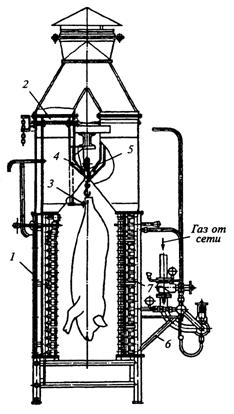

Печь опалочная К7-Ф02-Е (рис. 4.35), применяют для непрерывной опалки туш свиней полной и со снятием крупона. Она состоит из боковых пустотелых щитов 1, вытяжного зонта 2, устройства для ориентации туш 3, подвесного пути 5, водопровода 4 для его охлаждения, контрольного электрода, горелочного устройства 7 и его запальника.

Газ природный или сжиженный поступает в горелочное устройство 7 печи, где за счет инжектирования образуется горючая смесь, которая, выходя из отдельных смесителей попадает в горелочный туннель, общий для вертикального ряда горелок. Туши опаливаются, проходя через печь. В пустотелых боковых щитах и двойных стенках вытяжных зонтов движется охлаждающий воздух, что препятствует перегреву стенок печи и препятствует преждевременному прогоранию зонтов. Вода, вводимая на участок подвесного пути с трубопроводом, охлаждает его направляющие для туш и используется для орошения после опалки.

Газ природный или сжиженный поступает в горелочное устройство 7 печи, где за счет инжектирования образуется горючая смесь, которая, выходя из отдельных смесителей попадает в горелочный туннель, общий для вертикального ряда горелок. Туши опаливаются, проходя через печь. В пустотелых боковых щитах и двойных стенках вытяжных зонтов движется охлаждающий воздух, что препятствует перегреву стенок печи и препятствует преждевременному прогоранию зонтов. Вода, вводимая на участок подвесного пути с трубопроводом, охлаждает его направляющие для туш и используется для орошения после опалки.

Рис. 4.35. Печь опалочная К7-ФО2-Е |

После опалки свиных туш со снятым крупоном горелочные устройства печи, соответствующие его расположению, отключаются, а высота пламени регулируется по верхней границе крупона поворотными щитками.

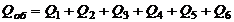

Определение производительности и энергозатрат. Расход пара в шпарителе Q (кг/с) определяется по выражению ![]() , где Qоб – общий расход теплоты, Вт, рассчитывается как

, где Qоб – общий расход теплоты, Вт, рассчитывается как

,

,

где: Q1 – расход теплоты на нагрев продукта, Вт; Q2 – расход теплоты на нагревание аппарата, Вт; Q3 – расход теплоты лучеиспусканием и конденсацией, Вт; Q4 – потери теплоты из-за утечки пара через уплотнения, Вт; Q5 – расход теплоты с открытой поверхности аппарата, Вт; Q6 – расход теплоты на нагрев воды, добавляемой в аппарат, Вт; iП, iК – теплосодержание греющего пара и конденсата, Дж/кг.

Пропускная способность шпарильного чана ПЧ (шт/мин) рассчитывается по формуле ![]() , где L – рабочая длина чана, м; l – расстояние между тушами, м; τ – продолжительность обработки, мин (при температуре 62…64°C).

, где L – рабочая длина чана, м; l – расстояние между тушами, м; τ – продолжительность обработки, мин (при температуре 62…64°C).

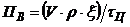

Производительность шпарильных ванн для шерстистых субпродуктов ПВ (кг/с) определяется по формуле

,

,

где: V – объем шпарильной ванны, м3; ρ – плотность сырья, кг/м3; ξ – коэффициент заполнения ванны (ξ = 0,7…0,8); τЦ – продолжительность цикла, с (τЦ = τ1+ τ2+ τ3), здесь τ1 – продолжительность загрузки, с; τ2 – длительность шпарки, с; τ3 - продолжительность выгрузки, с.

Тепловой баланс опалочной печи в общем виде выражается зависимостью: ![]() , где Qоб – общее количество теплоты, поступающей в опалочную печь, Вт (Qоб = (17…25)·106n, здесь n – число туш); Q1, Q2 – количество полезной теплоты, используемой для опалки туш и потери теплоты, Вт.

, где Qоб – общее количество теплоты, поступающей в опалочную печь, Вт (Qоб = (17…25)·106n, здесь n – число туш); Q1, Q2 – количество полезной теплоты, используемой для опалки туш и потери теплоты, Вт.

Для определения потерь теплоты Q2 необходимо учитывать нагрев элементов опалочной печи, соприкасающихся с газом, нагрев охлаждающей воды и потери с уходящими газами, температура которых составляет 900…950°C.

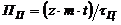

Производительность опалочных печей периодического действия ПП (кг/с) определяются по формуле  ,

,

где: z – количество туш, помещаемых в печь, шт; m – масса туши, кг; t – шаг подвески туш, м; τЦ – продолжительность цикла опалки, с.

Производительность непрерывно действующих опалочных печей ПН (кг/с) определяется как ![]() ,

,

где z0 – количество туш, находящихся на единице длины печи, шт/м; m – масса туши, кг; t – шаг подвески туш, м; τД – продолжительность движения туши через печь, с.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |