Бункер 6 для брожения установлен на неподвижных опорах, совместно с которыми смонтировано неподвижное днище 7 с отверстиями для загрузки и выгрузки опары. С помощью пазового уплотнения днище соединено с вращающимся бункером, привод бункера осуществляется от электродвигаРядом с бункером установлена площадка для обслуживания 5 с лестницей 12.

В качестве бродильной емкости в агрегате используется конический бункер, разделенный радиальными перегородками на шесть секций. При работе агрегата замешиваемая опара сначала наполняет первую секцию бункера, после чего он поворачивается на 60 0 и под загрузку устанавливается следующая секция. Когда все секции окажутся загруженными опарой, параллельно с загрузкой производят из последней секции отбор спелой опары с помощью шнекового дозатора через окно 9.

Техническая характеристика: производительность до 15 т/с; вместимость: - бункер для опары 6 м3; - бункер для теста 0,4 м3; число секций в бункере 6; суммарная мощность электродвигателей 22,4 кВт; габаритные размеры ![]() масса 6670 кг.

масса 6670 кг.

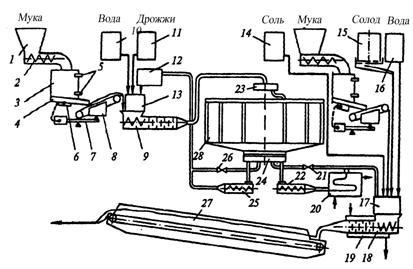

Тестоприготовительный агрегат ФТК-1000 (рис. 5.15) предназначен для выработки ржаного и ржано-пшеничного теста для массовых сортов хлеба. Работает с применением жидкой первой фазы и интенсивного замеса как первой, так и второй фаз теста.

Агрегат состоит из мучного бункера 1 и весового дозатора муки, включающего питающий шнек 2, емкость 3 с датчиками 5 верхнего и нижнего уровней, вибролоток 4 с электромагнитным вибратором 6 и электрическим датчиком. Последний связан с весовым устройством 7 и реагирует на изменение массы муки на взвешивающем транспортере 8.

Для приготовления жидкой фазы используется дозировочная станция 13, в которую подаются самотеком вода и дрожжи из бачков 10, 11 и жидкая закваска из емкости 28.

Замес жидкой фазы осуществляется в течение 40 с в гомогенизаторе 9 интенсивного действия при частоте вращения вала 400 об/мин. Жидкая фаза поступает на брожение в неподвижную цилиндрическую двенадцатисекционную емкость 28, днище которой имеет уклон к центру, где установлен двенадцатипозиционный дисковый переключатель 24, работающий синхронно с поворотным переключателем 23 заполнения секций. Выбродившая опара перекачивается двумя шнековыми насосами 25 (в бак 12 для приготовления жидкой опары) и 22 (в охладии дозатор жидких компонентов 17). К последнему подаются из производственных емкостей 14,15 и 16 соль, солод и вода. Тесто замешивается в течение 60 с в машине 18 интенсивного действия, снабженной водяной рубашкой 19, при частоте вращения вала 200 об/мин и длительности замеса 60 с. Из месильной машины тесто выпрессовывается в виде жгута и поступает на ленточный транспортер 27, играющий роль бродильного агрегата. Длительность брожения теста 12...20 мин.

Рис. 5.15. Принципиальная схема приготовительного агрегата ФТК-1000 |

Управление работой агрегата осуществляется с центрального пульта, оборудованного показывающими и самопишущими приборами. На пульт вынесены указатели уровнемеров, положения регулирующих клапанов, указатели потребляемой мощности тестомесильной машины, указатели температуры опары, теста и др.

В коммуникациях имеются краны 26 и 21, служащие для возврата жидкой опары при переполнении расходных баков.

Агрегат пригоден для работы по однофазной схеме с применением 3...4 % прессованных дрожжей. При использовании жидкой опары дрожжей расходуется 0,4... 1 %.

Производительность агрегата 1000 кг/ч, вместимость бункера для брожения опары 12 м3.

Вместимость бродильной емкости агрегата бункерного типа V (м3) определяется по формуле

![]()

где: а — количество перерабатываемой муки в рассчитываемой стадии процесса на 100 кг муки (для теста а =100, для большой опары а = 70); П – производительность линии по хлебу, кг/ч; ![]() - продолжительность брожения, мин (для большой опары

- продолжительность брожения, мин (для большой опары![]() =240…270 мин, для закваски

=240…270 мин, для закваски![]() =180...210 мин); n - число секций бункера; В - выход хлеба из 100 кг муки;

=180...210 мин); n - число секций бункера; В - выход хлеба из 100 кг муки; ![]() - норма загрузки муки, кг.

- норма загрузки муки, кг.

Мощность электродвигателя N (кВт) привода бункерных и дежевых агрегатов можно определить по формуле

![]()

где: N1 – мощность, необходимая для преодоления трения в месте соприкосновения роликов с опорным кольцом и трения в опоре роликов, кВт; N2—мощность, необходимая для преодоления сил инерции, кВт; N3 – мощность, необходимая для преодоления сопротивления трения в нижней части бункера, кВт (Nз=0,3...0,4 кВт, для дежевых кольцевых агрегатов N3=0); ![]() - КПД приводного механизма.

- КПД приводного механизма.

Контрольные вопросы

1. Почему в результате распада углеводов дрожжами доставляется энергия и обеспечиваются процессы синтеза биомассы?

2. Как представить зависимость удельной скорости роста биомассы от параметров внешней среды?

3. Каким образом ведут процесс спиртового брожения в производстве пива, спирта, кваса и дрожжевого теста?

4. По каким признакам классифицируется оборудование для спиртового брожения?

5. Каким путем осуществляется главное брожение и дображивание пива?

6. Какова сравнительная характеристика бродильных и цилиндрических аппаратов?

7. Каково устройство оборудования, рассмотренного в данном разделе?

8. Каков принцип действия оборудования, рассмотренного в данном разделе?

9. В чем заключается способ ускоренного производства пива в цилиндроконическом бродильном аппарате?

10. Какова методика расчета производительности аппаратов для брожения и дображивания пива?

11. Как рассчитать количество теплоты, которое необходимо отвести при сбраживании сусла?

12. От каких параметров зависит производительность оборудования, рассмотренного в настоящем разделе?

13. Из чего складываются энергозатраты на работу оборудования, рассмотренного в данном разделе?

14. Что представляет собой процесс брожения теста и какими превращениями он сопровождается?

15. В чем отличие тестоприготовительных агрегатов, рассмотренных в данном разделе?

5.3 Аппараты для созревания молочных продуктов

Изучить самостоятельно [2, с. 1083…1086]:

1. Основные определения.

2. Научное обеспечение процесса созревания молочных продуктов.

3. Классификация оборудования.

5.3.1. Сливкосозревательные ванны и резервуары

Созревание сливок осуществляется в специальном оборудовании: сливкосозревательных ваннах и сливкосозревательных резервуарах.

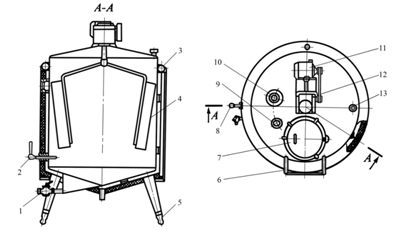

Рис. 5.16. Резервуар ОТН-1000 |

Резервуар сливкосозревательный (рис.5.16) представляет собой трехстенный цилиндрический сосуд на опорах 5 с коническими (ОТН-1000 и ОТН-2000) и наклонными плоскими (ОТН-6300) нижними днищами, в которые вмонтирован трехходовой кран 1. Резервуар снабжен устройствами подогрева и охлаждения стенок внутреннего сосуда, вертикальной лопастной мешалкой 4 со скребком, моющей головкой 9, приборами регулирования автоматического режима созревания сливок (термометр 2 и датчик температуры 8). На крышке резервуара размещены двигатель 11, червячный редуктор 12, патрубок 13, светильник 10, люк с крышкой 7, а также лестница 6.

Пространство между средней стенкой и облицовкой заполнено теплоизолирующим материалом.

Внутренний резервуар с наружной стороны орошается холодной или теплой водой для охлаждения или подогрева сливок. Орошение осуществляется при помощи кольцевой трубы 3, расположенной в верхней части резервуара между средней и внутренней обечайками.

Нарушение режимов физического созревания сливок может привести к двум явлениям: сливки не дозрели или сливки перезрели. Оба случая нежелательны при выработке масла.

Переработка недозрелых сливок вызывает сокращение продолжительности сбивания с одновременным увеличением отхода жира в пахту; получение излишне мягкого зерна; затруднение диспергирования влаги при обработке масла.

Если сливки перезрели, то процесс сбивания также имеет отклонения: увеличивается продолжительность сбивания; зерно имеет избыточную твердость; увеличивается время обработки зерна, что часто приводит к получению масла засаленной консистенции.

Характеристика сливкоотделительных резервуаров:

Показатель | ОТН-1000 | ОТН-3000 | ОТН-6300 |

Вместимость, л | 1000 | 3000 | 6300 |

Частота вращения мешалки, мин-1 | 15 | 15 | 20 |

Мощность электродвигателя, кВт | 0,8 | 1,1 | 1,5 |

Сливкосозревательный резервуар Г2-ОТБ-500 (рис.5.17) представляет собой рабочую ванну 2, заключенную в корпус 3 с облицовкой 4, между ними создается теплообменная рубашка. Рабочая ванна выполнена из нержавеющей стали. Дно ее имеет уклон в сторону сливного крана 8. Сверху на ней расположена крышка 1 с окном для подачи продукта. К днищу корпуса приварена площадка, на которой монтируются привод 11 и мешалка 10. Переливная труба позволяет поддерживать постоянный уровень воды в теплообменной рубашке.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |