|

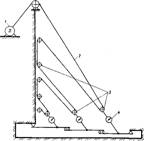

Рис. 1.16 Принципиальная схема стенда для испытания ручных пожарных лестниц

|

1 — лебедка; 2 — трос; 3 — система блоков; 4 — динамометр

а б в

Рис. 1.17 Схемы нагружения ручных пожарных лестниц при испытании: а —лестницы-палки; б — лестницы-штурмовки; в — трехколенной лестницы

Для выявления возможных неисправностей лестницы систематически контролируют внешним осмотром при смене караула. Кроме того, лестницы испытывают перед постановкой в боевой расчет после ремонта, а также один раз в год. Прочность элементов конструкции лестниц испытывают статической нагрузкой в течение не менее 2 мин на стендах различных конструкций.

На рис. 1.16 представлена принципиальная схема универсального стенда, на котором испытывают пожарные лестницы, а также спасательные веревки и пояс с карабином.

Создание усилия натяжения троса 2 осуществляется электроприводом с червячным редуктором или вручную при помощи лебедки 1. Контроль требуемой величины натяжения троса, проходящего через систему блоков 3, осуществляется динамометром 4. Схемы нагружения различных видов лестниц показаны на рис. 1.17 Испытания лестницы-палки (рис. 1.17, а) осуществляют в развернутом виде. Прочность тетив испытывают нагрузкой 1200 Н, приложенной в средней части лестницы.

В лестнице-штурмовке (рис. 1.17,6) испытывают на прочность тетивы, крюк и ступени. Для этого лестницу закрепляют большим концевым зубом крюка и к обеим тетивам на уровне второй ступени прикладывают нагрузку 1600 Н. Прочность тетив трехколесных лестниц (рис. 1.17, в) проверяют нагружением каждого его колена посередине усилием 1000 Н.

После проведенных испытаний лестницы не должны иметь повреждений, остаточной деформации. Кроме того, колена лестниц Л-ЗК и Л-60 должны свободно, без заеданий выдвигаться и сдвигаться. Результаты испытаний лестниц заносят в журнал испытания пожарно-технического вооружения. Лестницы, не выдержавшие испытания, списывают.

Глава 1.4. Пожарные рукава и рукавное оборудование.

Пожарные рукава являются гибкими трубопроводами, которые соединяются в рукавные линии для подачи огнетушащих средств к месту тушения пожаров. В зависимости от назначения рукава подразделяются на всасывающие и напорные.

|

Всасывающие рукава предназначены для подвода воды от водоисточника к всасывающему патрубку наcoca.

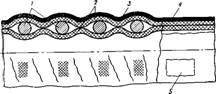

Рис.1.18 Всасывающий рукав

1— проволочная спираль; 2 — резиновый слей; 3 — прорезиненная ткань; 4 — манжета; 5 — клеймо

Устройство всасывающего рукава показано на рис. 1.18. Резиновые слои обеспечивают герметичность внутренней полости рукава, а также его эластичность и гибкость. Проволочная спираль 1 предотвращает деформацию рукава при разрежении во время его использования с открытого водоисточника. Слои прорезиненной ткани 3 увеличивают механическую прочность рукава от растягивающих усилий и защищают резиновые слои 2 от истирания. На концах всасывающих рукавов имеются мягкие (без спирали) манжеты 4 для установки и закрепления соединительных головок, которые крепятся при помощи стяжных металлических лент. На наружной поверхности манжет каждого рукава ставят клеймо 5 с указанием завода-изготовителя, номера стандарта, группы, типа, внутреннего диаметра, длины и даты изготовления, а также рабочего давления (для рукавов II группы). Для рукавов с морозостойкой резиной (до 45 °С) дополнительно ставят букву М.

Таблица 1.5. Основные технические данные всасывающих рукавов

Внутренний диаметр, мм | 2965 | 75 | 100 | 125 | 150 |

Длина, м | 4 | 4 | 4 | 4 | 2 |

Масса, кг: без арматуры | 9 | 12 | 13 | 25 | 32 |

с арматурой | 12 | 14 | 21 | 30 | 38 |

Напорные рукава подсоединяют к напорным патрубкам насоса для подачи по ним под давлением огнетушащих средств к месту пожара.

Чехлы напорных рукавов ткут или вяжут из нитей натуральных (льна, хлопка и т. п.) или искусственных (капрон, лавсан и т. п.) волокон на специальных станках. Тканые чехлы образуются переплетением нитей под углом 90 °. Продольные нити называются основой, а поперечные — утком.

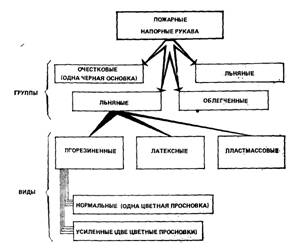

В пожаротушении применяют рукава длиной 20 ± 1 м, диаметром 26, 51, 66, 77, 89, 110 и 150 мм. В зависимости от материала ткани чехла, конструкции и рабочего давления рукава подразделяются на группы и виды, приведенные на рис. 1.19. Для отличия по группам прочности на наружной поверхности льняных рукавов по всей их длине делают цветные просновки (полосы).

Пожарные напорные рукава должны быть надежными (иметь высокую прочность, хорошо сопротивляться истиранию, действию солнечных лучей, гнилостных процессов, агрессивных сред, низких и высоких температур) и удобными в работе (легкими, эластичными, иметь малые габариты скаток), а также обладать малым гидравлическим сопротивлением.

Непрорезиненные напорные рукава широко распространены в пожарной охране. Сухие чистые льняные рукава сравнительно легкие, а их скатки малогабаритные. При подаче воды по таким рукавам наружная поверхность ткани чехла увлажняется, что повышает их термостойкость в условиях пожара. Однако повышенная склонность льняных рукавов к гнилостным процессам, а также дефицит натуральных волокон делает производство их неперспективным.

Напорные рукава из синтетических нитей с гидроизоляционным внутренним или внутренним и наружным защитным покрытием группы прочности не имеют.

|

Рис. 1.19 Классификация пожарных напорных рукавов

Рукава прорезиненные с внутренним гидроизоляционным покрытием по сравнению с льняными имеют меньшее гидравлическое сопротивление, большую прочность, практически не подвергаются гнилостным процессам, а также действию химически активных веществ. Однако термическая стойкость ткани чехла синтетических нитей сравнительно низкая; при температуре 140... 160 °С нити оплавляются и разрушаются.

В качестве гидроизоляционного слоя в рукавах применяют резиновую трубку толщиной не более 2 мм или латексную толщиной не менее 0,6 мм. Резиновую трубку из сырой резины вводят внутрь чехла, предварительно смазанного резиновым клеем, и далее ее вулканизируют паром под давлением 0,3...0,4 МПа (3...4 кгс/см2) при температуре 120...140°С в течение 40...45 мин.

Наличие внутреннего резинового гидроизоляционного слоя делает прорезиненные рукава более тяжелыми и жесткими по сравнению с льняными рукавами, что затрудняет работу с ними. Кроме того, повышение жесткости рукавов способствует образованию перегибов и интенсивному износу ткани в этих местах с последующей потерей прочности.

Напорные рукава с латексным гидроизоляционным слоем в 1,5...2 раза легче прорезиненных рукавов, более эластичны и не требуют сушки. К недостаткам их относятся сложность и значительная продолжительность технологического процесса нанесения латекса (водного раствора каучука) на поверхность ткани чехла, что сдерживает массовое производство латексных рукавов.

Перспективны рукава двухслойной конструкции с внутренним гидроизоляционным и наружным защитным покрытием. Наружный защитный слой предохраняет ткань чехла от истирания, действия солнечных лучей, что повышает их надежность и долговечность. Рукава двухслойной конструкции изготовляют нанесением консистентной массы (сырой резины, полихлорвинила, латекса и т. п.) на ткань чехла методом экструзии (выдавливания) или жидкого формования с последующей термической обработкой.

При тушении пожаров в лесах, на торфоразработках, лесоскладах и в условиях наиболее вероятного соприкосновения рукавов с горящими предметами целесообразно применять рукава с регламентированным количеством просачиваемой воды (перколяцией) через стенки чехла, благодаря чему увлажняется наружная поверхность рукава и значительно повышается его термостойкость.

Применение рукавов. Всасывающие рукава укладывают на пожарном автомобиле в металлические пеналы, в нижней части которых имеются отверстия. Для удобства и быстроты съема всасывающих рукавов, предохранения их наружной поверхности от износа в пеналах должны быть прокладочные ленты. Не следует обматывать всасывающие рукава веревкой, под которой ткань рукава может гнить и разрушаться.

Напорные рукава размещают в отсеках кузова пожарного автомобиля свернутыми в одинарные скатки или укладывают в виде гармошки, а также на рукавных катушках.

Напорные рукава не должны подвергаться механическому износу, поэтому наилучшей является укладка рукавов в отдельные ячейки, облицованные материалом с высокими антифрикционными свойствами.

При прокладке рукавов стремятся сделать всасывающую рукавную линию максимально короткой, так как с ее увеличением возрастают гидравлические потери, в связи с чем повышается склонность насоса к кавитации. Следует также стремиться к тому, чтобы всасывающая сетка погружалась под слой воды не менее чем на 20 см. При работе от водоисточника с малой глубиной или с илистым дном всасывающую сетку рекомендуется поместить в корзину и привязать к ней. При работе со всасывающей линией необходимо иметь две веревки: одну привязывают к горловине всасывающей сетки, другую — к кольцу рычага. Первая веревка необходима для опускания и подъема из водоисточника всасывающей линии, вторая — для открывания обратного клапана всасывающей сетки. При прокладке всасывающей линии не допускается ее провисание или образование выпуклой петли, что может вызвать появление неплотностей в местах соединений и обрыв столба жидкости. К характерным повреждениям всасывающих рукавов относятся: потертость наружной поверхности, локальная прелость или гнилость, смятие спирали, сквозной прокол, отслоение внутреннего слоя.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 |