Вид груза

Последняя цифра шифра | Род груза |

0 | Сахар |

1 | Табачные изделия |

2 | Мука |

3 | Оргтехника |

4 | Бытовая химия |

5 | Аккумуляторы электрические |

6 | Фрукты |

7 | Макаронные изделия |

8 | Полиграфическая продукция |

9 | Краски и лакокрасочные изделия |

Методические указания к выполнению контрольной работы

Транспортная характеристика груза. В разделе «Транспортная характеристика груза» – определяется характеристика груза как совокупность механических свойств, химических свойств, объемных характеристик, массовых характеристик, параметров тары и параметров упаковки, определяющих технологический процесс перевозки. Содержание раздела даётся в следующей последовательности:

- физические свойства груза;

- химические свойства груза;

- массовая характеристика груза;

- объёмная характеристика груза;

- параметры тары груза (транспортной и потребительской);

- классификация груза;

- маркировка груза;

- пакетирование груза (формирование условной грузовой единицы (УГЕ) в соответствии с действующими стандартами, привести схему УГЕ);

- способы защиты груза от внешних воздействий при транспортировке с учётом агрессивных и противостоящих, защитно-профилактических факторов;

- методы складирования груза.

Определение технологического процесса и анализ перевозочной технологии данного вида груза. В разделе «Определение технологического процесса и анализ перевозочной технологии данного вида груза» даётся определение технологического процесса, как сложившейся или рекомендуемой последовательности отдельных действий (операций) связанных с подготовкой перевозки, выполнением погрузочно-разгрузочных работ, собственно перевозкой, а также обработкой информации и прохождением документации. Определяются технологические элементы (конструктивные модули), обеспечивающие выполнение операций технологического процесса.

При этом следует учитывать, что любой технологический процесс перевозки – доставки грузов состоит из следующих основных операций:

1. Складирование, включающее: комплектацию (отборку), взвешивание, маркировку, штабелирование и дополнительную технологическую обработку.

2. Погрузка, включающая: подачу подвижного состава (ПС) под погрузку, взятие (захват груза) на складе, перемещение груза, укладку в кузов (по плану), укрепление (фиксация) грузовых мест, пересчет, взвешивание, оформление документов.

3. Транспортировка.

4. Разгрузка, включающая: установку ПС под разгрузку, предъявление документов, освобождение от креплений, взятие (захват) груза, перемещение, укладка на складе, пересчет, взвешивание, очистка ПС, оформление документов.

5. Подготовка груза к потреблению: комплектация; складирование; подготовка для удобного применения у предприятия – получателя.

Системный анализ операций технологического процесса. Системный анализ операций технологического процесса подразумевает использование научных основ технологии в производственной деятельности автомобильного транспорта и определённых методов анализа функций технологии перевозок.

Для описания функций объекта обычно применяются два компонента:

1. Характеристика функций, выраженная на основе личного восприятия и оценки действия данным лицом (субъективная), выраженная в конкретных словесных описаниях процесса производства.

2. Характеристика функций объекта не зависящая от личной оценки участника операции (объективная) и связанная с внешними объектами процесса производства, на которые направлены действия, также выраженная в словесных описаниях, например: подача транспортного средства под погрузку и т. д.

Формульно-логическое описание функции может быть представлено последовательностью, состоящей из пяти элементов:

F = (Д, P, H, S, И), (77)

где Д – технологическая операция (действие); Р – объект действия (предмет труда); Н – характеристика исходного (начального, конечного) состояния (результата) объекта; S – метод или способ действия; И – условия или ограничения, при которых осуществляется действие.

При проведении функционального анализа более удобно использовать естественное описание операций в виде стандартной последовательности компонентов (Д, P, H, S, И) определяющих форму объекта.

Важной составной частью системного анализа функции является построение функциональной структуры объекта, которая выполняет двойную роль.

Во-первых, она выступает как метод выявления взаимосвязи функций различных уровней.

Во-вторых, служит базисной функциональной моделью, на основе которой составляется общая функциональная схема и разрабатывается структура технологического процесса.

Выбор структуры технологического процесса является важным этапом проектирования, который определяет состав основных конструктивных единиц и организацию их взаимодействия.

Причиной и задачей совершенствования структуры технологического процесса является разрешение внутренних противоречий, вызванных потребностью в организации лучшего взаимодействия составных частей проектируемого процесса. Для нахождения способа разрешения этих проблем, необходимо изучать и анализировать существующие и новые решения с учетом возникающих потребностей и технико-экономических возможностей их применения в процессе с учетом экономической эффективности.

Пример разработки функциональной структуры технологического процесса перевозок пакетированного груза представлен в табл. 11.

Таблица 11

Функциональная структура технологического процесса

Уровень структурного описания | |

1. Подача транспортного средства (ТС) к месту погрузки | 1.1. Маневрирование и фиксация ТС относительно грузового фронта. 1.2. Подготовка ТС к погрузке |

2. Формирование УГЕ на складе готовой продукции | 2.1. Укладка груза в УГЕ. 2.2. Скрепление УГЕ |

3. Погрузка УГЕ в кузов ТС | 3.1. Захват, перемещение, укладка УГЕ в кузов ТС. 3.2. Закрепление УГЕ в кузове ТС |

4. Транспортировка УГЕ к месту назначения | |

5. Разгрузка УГЕ | 5.1. Маневрирование и фиксация ТС относительно грузового фронта. 5.2. Подготовка ТС к разгрузке. 5.3. Захват, перемещение, укладка УГЕ на складе (месте разгрузки) |

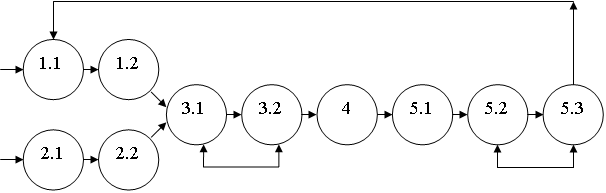

Пример общей функциональной схемы технологического процесса на рис.1.

Рис.11. Общая функциональная схема технологического процесса перевозки груза

Системный анализ технических требований к объектам технологии. Технические требования и технико-экономические показатели, которые предлагается достигнуть в результате разработки технологии, определяют техническое задание. Техническое задание является нормативным документом для заключения договора перевозки груза:

- определяющего согласование интересов заказчика и исполнителя работ;

- устанавливающего взаимные обязательства сторон;

- определяющего базу сравнения, относительно которой оценивается соответствие полученных результатов требованиям технического задания;

- использующегося для текущего контроля над ходом и результатами работ на этапах проектирования.

Проблемой разработки технического задания является решение противоречий технических требований. Необходимо найти компромиссные решения, которые уравновешивают противоречивые требования, как к отдельным функциям, так и к их сочетаниям. Для этого необходимо выявить взаимосвязи технических требований к функциям проектируемого объекта и его составных частей. Взаимосвязанная система требований позволяет проанализировать противоречия, а так же отобрать допустимые по техническим требованиям варианты проектных решений, которые можно использовать для реализации функции.

В результате такого анализа может быть выбран некоторый набор альтернативных вариантов построения структуры проектируемого объекта, то есть задача формирования технических требований связана с многовариантным анализом структуры проектируемого объекта.

Системный подход к формированию технических требований основан на функциональной структуре проектируемого объекта и отображает структуру технических требований. Пример системного анализа технических требований представлен в табл. 12.

Таблица 12

Системный анализ технических требований

Код операции | Код связи | Требования и ограничения | Технические характеристики и показатели качества |

1.1 | 1.2 5.3 | Обеспечить маневренность ТС на погрузочной площадке. Обеспечить подачу ТС за минимальное время | Минимальный размер погрузо-разгрузочной площадки 25 х 100, м. Время подачи ТС от 3 до 5 мин |

1.2 | 1.1 3.1 | Обеспечить минимальное время подготовки ТС к погрузке | Время подготовки ТС к погрузке до 10 мин |

2.1 | 2.2 | Обеспечить рациональное размещение грузовых мест в УГЕ | Габаритные размеры пакета 1200х1000х1250, мм. Рациональное использование площади поддона (рис. 2) |

2.2 | 2.1 3.1 | Обеспечить устойчивость УГЕ при погрузке и транспортировке | В качестве средства скрепления используется стальная упаковочная лента |

3.1 | 3.2 1.2 2.2 | Обеспечить механизированную погрузку. Обеспечить минимальное время простоя ТС под погрузкой. Обеспечить рациональное размещение УГЕ в кузове | Автопогрузчик мод. с вилочным захватом. Время погрузки одного пакета 4 мин. Число рядов в кузове ТС не менее 2х. Коэффициент использования грузоподъемности ТС должен стремиться к 1 |

3.2 | 3.1 | Обеспечить устойчивое закрепление УГЕ в кузове ТС. Обеспечить минимальное время закрепления УГЕ в кузове ТС | Средство закрепления стальная отожженная проволока d =8, мм |

4 | 3.2 5.1 | Обеспечить сохранность груза при транспортировке. Обеспечить максимальную скорость (минимальное время) доставки. Обеспечить минимальные затраты | Использование тента или брезента. Средняя техническая скорость 28 км/ч |

5.1 | 4 5.2 | Обеспечить маневренность ТС на погрузочной площадке. Обеспечить подачу ТС за минимальное время | Минимальный размер погрузо-разгрузочной площадки 25 х 100, м. Время подачи ТС от 3 до 5 мин |

5.2 | 5.1 5.3 | Обеспечить минимальное время подготовки ТС к разгрузке | Время подготовки ТС к погрузке до 10 мин. |

5.3 | 5.2 1.1 | Обеспечить механизированную разгрузку. Обеспечить минимальное время простоя ТС под разгрузкой | Автопогрузчик мод. с вилочным захватом. Время разгрузки одного пакета 4 мин. Число рядов в кузове ТС не менее 2х |

Синтез структуры технологического процесса. Синтез структуры технологического процесса следует выполнять в следующей последовательности:

- формирование множества вариантов реализации операций технологического процесса;

- формирование множества вариантов использования технических средств;

- проверка вариантов совместимости операций технологического процесса и технических средств реализации;

- отбраковка и выбор вариантов по техническим требованиями и по показателям качества.

Многовариантная структура технологического процесса и технических средств реализации представлена в табл. 13.

Совместимость вариантов технологического процесса следует представить в виде матрицы (табл. 14), выполненной с учетом общей схемы технологического процесса перевозки грузов (рис. 1). Многовариантная структура операций технологического процесса и технических средств его реализации должна быть представлена в виде расширенной матрицы совместимости. Размеры ячеек такой матрицы определяются количеством вариантов операций и способов реализации процесса перевозки груза (табл. 15).

Таблица 13

Многовариантная структура технологического процесса

Код функции. | Варианты реализации операций технологического процесса | Техническое средство реализации |

1 | 2 | 3 |

1.1 | Вариант 1. Маневрирование и фиксация ТС боком. Вариант 2. Маневрирование и фиксация ТС задним бортом | ЗИЛ – 433100 КамАЗ – 5320 |

1.2 | Вариант 1. Открытие бокового борта и установка соединительного мостика. Вариант 2. Открытие задних створок и установка соединительного мостика | Соединительный мостик. Соединительный мостик |

2.1 | Вариант 1. Формирование УГЕ с укладкой на поддон. Вариант 2. Формирование УГЕ без укладки на поддон | Плоский поддон однонастильный, двухзаходный, 1000х1200,мм Подкладки |

Продолжение табл. 13 | ||

1 | 2 | 3 |

2.2 | Вариант 1. Скрепление УГЕ с помощью стальной ленты 0,3 х 15 мм. Вариант 2. Скрепление УГЕ с помощью стальной ленты 0,5 х 20 мм | Стальная лента 0,3 х 15 мм. Стальная лента 0,5х20, мм |

3.1 | Вариант 1. Захват, перемещение, укладка УГЕ с заездом в кузов ТС. Вариант 2. Захват, перемещение, укладка УГЕ без заезда в кузов ТС | Автопогрузчик мод. с вилочным захватом. Тельфер, кран-балка и т. п. |

3.2 | Вариант 1. Закрепление УГЕ в кузове ТС. Вариант 2. Закрепление УГЕ в кузове ТС | Средство закрепления стальная отожженная проволока d = 8, мм. Стальная лента 1 х 24, мм |

4 | Вариант 1. Транспортировка УГЕ к месту назначения. Вариант 2. Транспортировка УГЕ к месту назначения | ЗИЛ – 433100 КамАЗ – 5320 без прицепа |

5.1 | Вариант 1. Маневрирование и фиксация ТС боком. Вариант 2. Маневрирование и фиксация ТС задним бортом | ЗИЛ – 433100 КамАЗ – 5320 без прицепа |

5.2 | Вариант 1. Открытие бокового борта и установка соединительного мостика Вариант 2. Открытие задних створок и установка соединительного мостика | Соединительный мостик. Соединительный мостик |

5.3 | Вариант 1. Захват, перемещение, укладка УГЕ в пункте разгрузки с заездом в кузов ТС. Вариант 2. Захват, перемещение, укладка УГЕ в пункте разгрузки без заезда в кузов ТС | Автопогрузчик мод. с вилочным захватом. Тельфер, кран-балка и т. п. |

Отбраковка вариантов по техническим требованиям, а также выбор множества вариантов по показателям качества выполняется в виде таблицы. Таблица проверки реализации операций технологического процесса на несовместимость должна содержать причины, объясняющие нецелесообразность выполнения тех или иных операций (табл. 16).

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 |