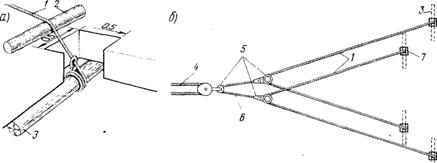

Рис.123.Анкерные опоры во льду:

а — одинарная опора; б — анкерный куст с уравнительными блоками; 1 — анкерный канат; 2 — подкладка под канат; 3 — бревно; 4 — тяговый канат; 5 — уравнительные блоки; 6 — уравнительный канат; 7 — майны

7.6. Такелажные устройства и приспособления и основы их расчета

Общие сведения. При подводно-технических, судоподъемных и аварийно-спасательных операциях приходится выполнять значительный объем такелажных работ: строповку оборудования, конструкций и трубопроводов; вязку узлов; крепление и сращивание стальных и пеньковых канатов; перемещение и опускание грузов (вручную и при помощи механизмов); установку и снятие блоков, талей и полиспастов; закрепление и снятие временных расчалок и оттяжек; погрузку, транспортирование и выгрузку конструкций и т. д.

Для выполнения такелажных работ применяют множество различных устройств и приспособлений, параметры которых требуют специального расчета.

Стальные канаты. Стальные канаты используют для изготовления стропов, оттяжек, расчалок и тяг. Подбирают и рассчитывают канаты в следующем порядке:

-в зависимости от назначения выбирают тип и конструкцию каната;

-определяют его разрывное усилие P![]() Sk3 (где S — наибольшее расчетное натяжение каната при выполнении такелажной операции без учета динамики, Н; к3 — коэффициент запаса прочности).

Sk3 (где S — наибольшее расчетное натяжение каната при выполнении такелажной операции без учета динамики, Н; к3 — коэффициент запаса прочности).

По найденному разрывному усилию (пользуясь табл. 48), подбирают канат и определяют его технические данные.

Значения наименьшего допускаемого коэффициента запаса прочности для такелажных средств следующие.

Примечания. 1. Легкий режим характеризуется работой каната на небольшой скорости без рывков, с числом изгибов на роликах не более четырех, тяжелый — работой каната на большой скорости с рывками, с числом изгибов на роликах более четырех.

2. Значения буквенных обозначений: D3—диаметр захватного устройства (элемента, огибаемого стропом, расчалкой, тягой, крепящим канатом); dc —диаметр витого стропа.

3. Значения коэффициента k3 для канатов полиспастов приведены в числителе для отношения диаметров D/d ролика и каната 13—16, в знаменателе— для отношения 16 и более.

Перед началом работы канаты осматривают, обращая внимание на то, чтобы на них не было петель и узлов, выпучивания прядей или перекруток, признаков поверхностного износа, порванных прядей или отдельных проволок. Находящиеся в работе стальные канаты, изготовленные из проволок одинакового диаметра, бракуют по числу обрывов проволок на длине одного шага свивки (табл. 49).

Таблица 48. Характеристики стальных канатов

Ориентировочная | Разрывное усилие | ||

Диаметр | Расчетная площадь | масса 1000 м | каната, кН (мини- |

каната, мм | сечения всех | смазочного кана- | мальное/макси- |

проволок, мм2 | та, кг | мальное) | |

6,3 | 15,72 | 155,5 | 22,65/26,2 |

6,7 | 17,81 | 176 | 25,7/29,7 |

7,4 | 20,16 | 199 | 29,1/33,6 |

8,1 | 25,67 | 253,5 | 37,05/42,85 |

9,0 | 31,45 | 310,5 | 49,3/50,45 |

9,7 | 38,82 | 383,5 | 49,85/62,55 |

11,5 | 51,96 | 513 | 66,75/83,65 |

13,5 | 70,55 | 696,5 | 90,65/109 |

15,0 | 82„16 | 812 | 104,5/128 |

16,5 | 105,73 | 1045 | 135,5/165 |

18,0 | 125.78 | 1245 | 161,5/190,5 |

20,0 | 153,99 | 1520 | 197,5/233,5 |

22,0 | 185,10 | 1830 | 237,5/280,5 |

23,5 | 215,94 | 2130 | 259,5/338 |

25,5 | 252,46 | 2495 | 283,5/383 |

27,0 | 283,79 | 2800 | 318,5/430,5 |

29,0 | 325,42 | 3215 | 366/493,5 |

31,0 | 369,97 | 3655 | 416/561,5 |

33,0 | 420,96 | 4155 | 473/638,5 |

34,5 | 461.07 | 4550 | 518/700 |

36,5 | 503,09 | 4965 | 565,5/764 |

38.0 | 558,07 | 5510 | 627,5/842 |

39,5 | 615,95 | 6080 | 692,5/935 |

42,0 | 683,68 | 6750 | 768,5/1030 |

43,0 | 717,18 | 7120 | 806,5/1080 |

44,5 | 787,38 | 7770 | 885/1185 |

46,5 | 850,76 | 8400 | 956,5/1280 |

50,5 | 1006,85 | 9940 | 1130/1510 |

53,5 | 1131,96 | 11 150 | 1265/1705 |

56,0 | 1219,89 | 12 050 | 1365/1470 |

58,5 | 1314,56 | 13 000 | 1365/1470 |

60,5 | 1446,74 | 14 250 | 1505/1625 |

63,0 | 1538,92 | 15 200 | 1475/1725 |

65,0 | 1634,03 | 16 100 | 1570/1830 |

68.0 | 1792.62 | 17 700 | 1720/2010 |

72,0 | 2008,28 | 19 800 | 1935/2255 |

Таблица 49. Число обрывов проволок на длине одного шага свивки каната, при котором канат бракуют

1 Правила устройства и безопасной эксплуатации грузоподъемных кранов. * ОС — органический сердечник.

Годность каната, бывшего в употреблении, проверяют следующим образом:

-микрометром _или штангенциркулем измеряют диаметр (рис. 124 а) с погрешностью не более 0,1 мм, затем определяют шаг свивки. Для этого на поверхности одной из прядей наносят мелом метку А (рис. 124 б). От этой метки отсчитывают столько прядей, сколько их имеется в сечении каната, и ставят метку Б. Расстояние между метками называется шагом свивки;

-по всей длине шага свивки определяют число оборванных проволок и первоначальный коэффициент запаса прочности при отношении диаметра блока к диаметру каната D/d;

-по табл. 49 определяют, при каком числе оборванных проволок канат должен быть забракован.

Если, кроме обрывов проволок, есть поверхностный износ или коррозия (это устанавливают по диаметру каната), то число обрывов проволок, при котором канат бракуют, снижается. При износе или коррозии проволок, достигших 40 % и более первоначального диаметра, канат бракуют.

Цепи. При выполнении такелажных работ кроме стальных канатов применяют сварные и пластинчатые цепи в качестве стропов или захватных приспособлений.

Рис. 124. Схемы измерения диаметра и шага свивки каната

Таблица 50. Технические характеристики сварных цепей

Для стропов рекомендуется использовать дешевые некалиброванные цепи, отличающиеся большими отклонениями от номинальных размеров по длине, ширине и диаметру сечения звена. На такелажных работах чаще применяют сварные цепи (табл. 50).

Для подъема груза служат короткозвенные цепи и цепи с распорками, называемые якорными. В грузоподъемных механизмах не используют цепи с длинными звеньями, так как при огибании барабана в них возникают дополнительные напряжения от изгиба.

Для сварных и пластинчатых цепей допускаемое усилие (Н) на ветвь цепи S=R/k3 (где R —разрушающая нагрузка, Н).

Коэффициент запаса прочности k3 в зависимости от назначения цепи выбирают по табл. 51.

Такелажные скобы. Применяют скобы как соединительные элементы отдельных звеньев различных грузозахватных устройств, а также как самостоятельные захватные приспособления. Расчет такелажных скоб выполняют в следующем порядке:

-находят усилие, действующее на скобу, P=knkдSс (где кп, кд — коэффициенты перегрузки и динамичности, равные 1,1; Sc —нагрузка, действующая на скобу, Н);

-проверяют ветви скобы на прочность при растяжении P/(2Fc) mR (где Fc — площадь сечения ветви скобы, определяемая исходя из размеров диаметра dc ветви скобы, м2; т — коэффициент условий работ; R — расчетное сопротивление материала, Па);

-определяют изгибающий момент в штыре М— Рl/4 (где l— длина штыря между ветвями скобы, м);

-находят момент сопротивления сечения штыря W=0,l d3ш (где dш — диаметр штыря, м);

-проверяют штырь на прочность при изгибе MlW![]() mR;

mR;

-проверяют штырь скобы на срез P/2Fm![]() mRcp (где Fm — площадь сечения штыря, м2; Rcp — расчетное сопротивление на срез, Па);

mRcp (где Fm — площадь сечения штыря, м2; Rcp — расчетное сопротивление на срез, Па);

Таблица 51. Коэффициент запаса прочности цепи

Назначение цепи | Тип привода | ks для цепи | |

сварной | пластинчатой | ||

В кранах и подъемных механизмах В качестве стропов: при обвязке груза с захватами для груза | Ручной Машинный | 3 6 6 5 | 3 5 |

Таблица 52. Значения угла ![]() и коэффициента k0

и коэффициента k0

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 |