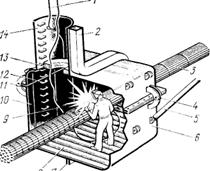

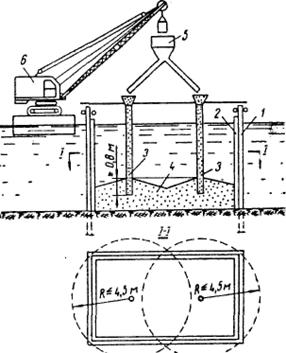

Примером камеры для выполнения сварочных работ под водой может служить непроницаемый шахтный колодец для ремонта подводных трубопроводов, общий вид которого показан на рис. 57.

Работы с использованием колодца рекомендуется выполнять при глубине воды до 12 м, скорости течения до 1 м/с и волнении до 3 баллов.

Шахтный колодец представляет собой металлическую герметическую камеру с раскрывающимися (по типу грейфера) стенками в нижней части, которые после закрытия уплотняются, вокруг трубы по фланцам. На верхней части камеры имеется горловина, к которой присоединяются секции колодца и вентиляционная система. Уплотняют зазор в кольцевых отверстиях камеры, через которые проходит ремонтируемый трубопровод, при помощи обойм из металла с вложенной внутрь разрезанной с одной стороны автомобильной камеры с завулканизированными концами. Уплотнение достигается при помощи двух полуколец из листового металла, вкладываемых в обойму с обеих сторон камеры.

Перед тем как проводить сварочные работы с применением шахтного колодца, выполняют водолазное обследование трубопровода с целью обнаружения поврежденного места, которое обозначается при помощи буя. Из трубопровода удаляют перекачиваемый продукт (нефть, газ и др.) и заполняют его водой под атмосферным давлением. Затем под трубопроводом в месте его повреждения отрывают приямок глубиной 1 м для: установки колодца.

8 7

Рис. 27. Шахтный колодец для ремонтных работ под водой: / — канат лифта; 2 — вентиляционный короб; 3 — трубопровод; 4— шарнир; 5 — подкос; 6 — откидная часть камеры; 7, 11 — фланцы; 8—.настил; 9—сварочный кабель; 10-камера; 12 — трап; 13 — площадка лифта; 14 — шахта

Работу по установке колодца выполняют в следующей последовательности: краном устанавливают камеру колодца, затем при помощи лебедок, расположенных на плавплощадке, закрывают челюсти камеры и обжимают фланцы; устанавливают секции колодца, герметизируя фланцы; производят монтаж верхней площадки, вентилятора и лифта; откачивают воду из колодца; проверяют герметизацию камеры, вентиляционной установки, подъемного лифта, освещение и телефонную связь.

При выполнении сварочных работ на глубине свыше 12 м монтаж и использование шахтного колодца затруднительны. В этом случае ремонтные работы целесообразно выполнять с использованием подводной камеры, представляющей собой кессон без днища, которое заменено металлической решеткой. На торцовых стенках камеры имеются фланцы для крепления обойм уплотнений. В верхней части камеры имеется шлюз для входа в камеру и приемное устройство для ввода воздушных шлангов, шлангов от газогенераторной установки, сварочных кабелей, осветительного и телефонного кабелей, а также шлангов гидравлической системы. На верхних образующих камеры шарнирно закреплены панели с жесткими раскосами для установки на них балластных контейнеров, заполняемых грунтом. Опорами панелей служат установленные на грунт дна винтовые домкраты, опирающиеся на круглые подпятники с шинами.

Сварочные работы, выполняемые под водой с применением шахтных колодцев и подводных камер, требуют четкой организации работ и создания безопасных условий труда.

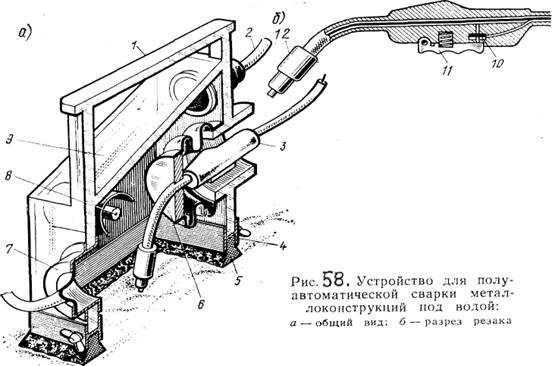

Представляет интерес разработанный в США способ «сухой» сварки с использованием портативной камеры «Гидровельд», перемещающейся вдоль свариваемого шва.

Портативная камера (рис.58) состоит из жесткого прозрачного корпуса 9, изготовленного из органического стекла. В нижней части корпуса крепится одна из съемных головок 4, контур которой выполнен идентичным по форме поверхности свариваемой металлоконструкции. Эта головка снабжена резиновым водонепроницаемым уплотнением 5. Уплотнение прижимается к свариваемой поверхности и препятствует проникновению воды в камеру. В боковой части камеры имеется диафрагма 6 для размещения в ней сварочного пистолета 3. Диафрагма представляет собой гибкий резиновый - рукав, позволяющий свободно манипулировать сварочным пистолетом в пределах внутреннего объема камеры. К верхней части камеры прикреплен гибкий металлический шланг 2, предназначенный для отвода избыточного количества подаваемого в камеру инертного газа. Подачу газа в камеру осуществляют через патрубок 7, который расположен с противоположной стороны от диафрагмы сварочного пистолета. Через этот патрубок в камеру с поверхности подают смесь аргона с двуокисью углерода, которая прокачивается через весь объем камеры и, не влияя на характер электрической дуги, препятствует проникновению воды в камеру и способствует удалению газа, ухудшающего видимость. Внутри камеры расположен источник света 8, освещающий рабочее пространство перед зажиганием дуги и в перерывах между ее горением. Камера снабжена удобной наружной рукояткой 1, при помощи которой, ею можно управлять и перемещать одной рукой, оставляя вторую для управления сварочным пистолетом.

Сварочный пистолет, используемый в процессе сварки методом «Гидровельд», представляет собой модернизированный электрододержатель, применяемый при сварке проволочным металлическим электродом в среде защитного инертного газа. Модернизация пистолета заключается в замене выключателя подачи проволоки газовым клапаном 10, который отводит часть потока защитного газа в трубку, ведущую через шланг пистолета к датчику давления, расположенному в блоке подачи проволоки 11. Направляющая газовая насадка 12 пистолета также несколько изменена, что вызвано необходимостью обеспечения подсушивания места сварки и предохранения дуги от влияния потока газа, который проходит через камеру.

Все средства управления вынесены на пульт, находящийся на поверхности, за исключением рукоятки управления подачей проволоки на сварочном пистолете. На этом пульте размещены средства контроля напряжения, силы тока, параметров газового потока, подачи проволоки, а также регуляторы силы тока и выключатель света портативной камеры.

Сварщик в легководолазном снаряжении сваривает металлоконструкции при помощи портативной камеры и непрерывно

наблюдает за качеством сварного шва через ее прозрачные стенки. Хорошая видимость позволяет ему контролировать качество швов. Перед тем как передвинуть портативную камеру после выполнения части сварного шва, водолаз-сварщик должен приостановить сварочные работы и сделать небольшую выдержку во избежание преждевременного воздействия холодной воды на сварной шов.

Способ подводной сварки «Гидровельд» успешно применялся при ремонте подводных элементов морских буровых платформ, доков и подводных трубопроводов. Этот способ с успехом может применяться для ремонта корпусов судов на плаву без постановки их в доки или подъема на поверхность, а также для выполнения других видов подводно-технических работ.

Кислородная резка

Наиболее распространенным видом кислородной резки является б е н з и н о-к и с л о р о д н а я, основанная на химическом преобразовании металла с энергичным принудительным удалением его продуктов из полости реза. Основным горючим для нагрева металла служит бензин, лучше всего авиационный. Свойство некоторых бензинов легко испаряться в потоке газа при нормальной температуре позволило отказаться от устройства электрических испарителей в резаках. Увеличение скорости испарения достигается за счет очень мелкого распыления бензина струей кислорода и испарения горючего в его потоке.

Для бензино-кислородной резки применяется установка БУПР (рис.59).

Бензорезак типа БУПР (рис.59, II) состоит из головки с наружным медным наконечником, что исключает необходимость в теплопоглотительном кольце, соединительных трубок и корпуса с рукояткой, снабженного тремя вентилями для регулирования подачи горючего и кислорода.

Установка БУПР обеспечивает возможность резки под водой сплошных или наборных (с зазорами не более 1 мм) стальных элементов толщиной до 100 мм. Наличие бронированного шланга для кислорода позволяет производить резку на глубине до 30 м.

Для резки профильных элементов, в которых приходится прорезать изнутри различные углы, следует рекомендовать резак БКР-2, наружному мундштуку которого придана остроконечная форма.

Рис. 59. Установка БУПР:

I— монтажная схема: 1 — резак; 2 — кислородные баллоны; 3— бензиновый баллон; 4 — азотный баллон; 5—шланги; 6 — пульт управления; 7— редуктор подогревательного кислорода; 8— редуктор режущего кислорода; 9 — азотный редуктор; 10 — электрозажигалка; 11— аккумулятор; 12—вольтметр; 13 — змеевик; 14 — коллектор; II — резак: а — общий вид; 1 — головка; 2 — соединительные трубки; 3 — вентиль подачи бензина; 4 — вентиль подачи режущего кислорода; 5 — рукоятка; 6 — ниппели; 7 — штуцеры; 8—вентиль подачи подогревающего кислорода; 9—средники для соединения головки с корпусом резака; б — разрез головкн; 1 — корпус: 2 — бензоподающая трубка; 3 —трубка режущего кислорода; 4 — трубка подогревающего кислорода; 5—сетчатая шайба; 6 — бензинорегулирующие стержни; 7—распылитель; 8—центральный канал; 9 — мундштук; 10 — выходные отверстия для кислорода; 11 —камера смешения; 12 — выходные отверстия для бензина; 13—охлаждающее кольцо.

Широкое распространение получил резак БКПНР-4, у которого в канале распылительной камеры наконечника установлено керамическое кольцо, которое защищает часть выходного канала и воспринимает нагрев от пламени. Эта особенность позволяет применять резаки БКПНР-4 для подводных и надводных работ.

В случаях опасности воспламенения жидкого горючего на поверхности воды или необходимости получить высококачественные резы применяют водородно-кислородную резку, выполняемую при помощи установки УПР. Резак этой установки снабжен дополнительным мундштуком. Сквозь щель, образуемую между головкой и подогревательным мундштуком, для защиты пламени вдувается струя воздуха или кислорода.

Электродуговая резка

Сущность электродуговой резки заключается в том, что под воздействием тепла электрического дугового разряда, образующегося между концом электрода и металлом, последний выплавляется.

Для подводной электродуговой резки применяют электроды со специальным покрытием, которое должно быть эластичным, не разбухать в воде и образовывать при сварке «козырек», способствующий стабилизации процесса горения дуги.

Для изготовления электродов подводной резки и сварки применяют стальную проволоку марок Св-08 и Св-08А по ГОСТ 2246—60. Под водой иногда используют электроды марок ЭПС-52 и УОНИ-13/45П. Однако применение их не экономично и несколько снижает производительность резки. Электроды для подводной резки покрывают слоем обмазки толщиной 1,2—2 мм, чем обеспечивается при резке образование равномерного козырька.

Хорошо зарекомендовала себя обмазка следующего состава, проц. по весу:

Окалина железная 56

Мел 38

Цемент портландский 6

К 40 весовым частям сухой, хорошо перемешанной смеси добавляют раствор из 85 частей жидкого стекла и 15 частей воды. Можно рекомендовать и другой состав обмазки, проц:

Сурик железный сухой 57

Мел молотый 37

Цемент 2

Бертолетова соль 4

К сухой смеси добавляют жидкое стекло в количестве 30% от веса и разводят водой до получения пасты надлежащей консистенции.

При работе в воде, содержащей значительное количество солей, в качестве гидроизоляции применяют парафин, бакелитовый лак, нитролак, целлулоид, перхлорвиниловые краски.

Для дуговой резки металла могут быть использованы сварочные агрегаты с напряжением холостого хода 40—60 в и силой тока 500—600 а. Иногда для получения необходимой силы тока используют несколько параллельно включенных агрегатов.

Из стационарных применяют однопостовые сварочные агрегаты СМП-3-1У, САМ-250, САМ-250-1, САМ-400, САМ-400-1, АСУМ-400 и многопостовые — СМГ-3, СМГ-Зг-II, СМГ-45-1У, ПСМ-1000. Чаще применяются однопостовые агрегаты, обеспечивающие работу одного сварщика-водолаза.

Отечественные передвижные агрегаты изготовляются двух модификаций — автономные сварочные агрегаты с первичным двигателем внутреннего сгорания (ПАС-400, ПАС-400-VI, ПАС-400-VIII, АСД-3-1, АСДП-500) и с двигателем, соединенным муфтой с генератором в однокорпусном исполнении (ПС-500, ПСО-500, ПСУ-500, Д-3). Последние называются сварочными преобразователями.

В качестве источников питания переменного тока применяют сварочные аппараты, состоящие из трансформатора и регулятора тока. Промышленность изготовляет сварочные трансформаторы с первичным напряжением 200/380 в (иногда 500 в), а со вторичным напряжением — 60 в. Трансформаторы типа СТН-450, предназначенные для подводной резки, имеют напряжение 70/90 в.

Кроме аппаратов переменного тока типа СТН, для подводной сварки и резки применяют также аппараты типа СТЭ. Переменный ток следует применять при подводной сварке и резке только в крайних случаях, так как он обладает большим поражающим действием на организм человека. По исследованиям, проведенным Ленинградским научно-исследовательским институтом охраны труда (ЛИОТ), раздражающее действие постоянного тока под водой в 3—4 раза меньше, чем переменного.

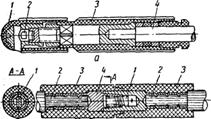

Электрододержатель для подводной сварки и электродуговой резки должен быть удобным при работе во всех пространственных положениях, обеспечивать надежный контакт его токоведущих частей с электродом, быструю смену последнего и иметь хорошую изоляцию.

В настоящее время для этих целей применяют достаточно надежную конструкцию электрододержателя типа ЭПС-2 (рис. 6О, а). Он представляет собой латунный или бронзовый токоведущий стержень с гнездом для впайки сварочного кабеля на одном конце и резьбой на другом для навинчивания латунного или бронзового стакана. Стержень находится внутри текстолитовой рукоятки, образующей корпус держателя. В токоведущий стержень впаивают кусок кабеля марки НРШМ или РШМ сечением

50 мм2, Длиной 1,5 м с кабельным наконечником или специальной муфтой, предложенной инженерами и

(рис. 60, б). Соединительная муфта обеспечивает полную герметичность и быстрое соединение кабеля.

Рис. 60. Снаряжение для ручной сварки:

а — электрододержатель типа ЭПС-2: 1 — головка; 2 — контактный болт; 3 — корпус; 4 — кабель; б - соединительная муфта сварочного кабеля: 1 — штырь; 2— сварочный кабель; 3 — резиновая изоляция; 4 — гнездо-гайка.

Для соединения кабеля достаточно фрезерованный штырь с нарезкой соединить с фрезерованным гнездом-гайкой, повернув их на четверть оборота. При соединении резиновая изоляция полумуфт плотно прижимается друг к другу, создавая распор и обеспечивая герметичность соединения.

Электрокислородная резка

Электрокислородная резка основана на совместном применении дуги и режущей струи кислорода, подаваемой на металл. Этот способ объединяет преимущества дуговой и кислородной резки. Он не требует большой силы тока, имеет сравнительно небольшой расход кислорода и применяется для резки металла разной толщины, а также для металлических пакетов.

Для резки применяются стальные трубчатые электроды. Электрод представляет собой толстостенную стальную трубку диаметром 6—8 мм с диаметром внутреннего канала 1,5—2 мм. Снаружи электрод покрывается слоем обмазки того же состава, что и обмазка электродов для дуговой резки.

Кроме металлических электродов, могут применяться угольные и керамические, которые имеют более продолжительный срок службы.

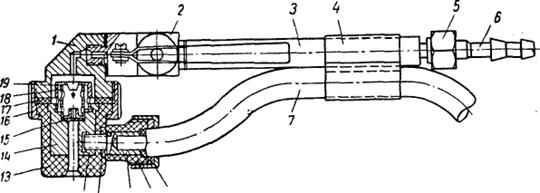

Для подводной электрокислородной резки применяют электрододержатели специальной конструкции, которая обеспечивает закрепление электрода, включение его в цепь рабочего тока и подводку кислорода к каналу электрода (рис.64)-

Для управления подачей кислорода в дугу в электрододержателе предусмотрен кислородный клапан с рычагом, которым регулируется подача кислорода. В его головку введена искрогасительная камера, назначение которой состоит в том, чтобы предупредить загорание деталей головки электрододержателя при случайном попадании брызг расплавленного металла.

Рис. 61 Электрододержатель типа ЭКД-4-60:

1 — корпус; 2—кислородный клапан с рычагом; 3— трубка; 4—обойма; 5, 9, 16 — накидные гайки; 6 — ниппель; 7 — сварочный кабель; 8—уплотнительная шайба; 10 — втулка; 11, 15, 17 — прокладки; 12—контакт; 13 — изоляционная чашка; 14 — головка; 18—искрогасительная камера; 19 — колпачок.

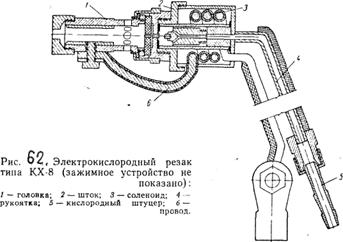

В условиях пресноводных бассейнов успешно используется электрододержатель с автоматической подачей кислорода — КХ-8 системы и (рис. 62;).

Этот инструмент отличается от описанных выше тем, что подача кислорода в зону дуги осуществляется только в момент горения дуги и прекращается при ее потухании. Зажим электрода и подвод его к кислородной камере держателя достигается одновременно путем поворота одной рукоятки на 90°.

Электрододержатель КХ-8 удобен в работе, позволяет снизить расход кислорода до 25% и повысить производительность труда водолазов.

Электрокислородная резка выполняется, как правило, на постоянном токе при прямой полярности (минус на электрод). Величина рабочего тока в зависимости от толщины металла устанавливается согласно данным табл. 22.

Таблица 22. Данные, по которым устанавливается величина рабочего тока

Толщина стали, мм | Ток, а | Рабочее давление кислорода, кг/см2 |

5—10 10—20 20—50 50—80 Пакеты до 100 мм | 300—320 320—340 340—360 360—375 400—500 | 3—4 4—5 5—6 6-7 6-8 |

Примечание: Напряжение тока обычно составляет 40 в.

Воздушно-плазменная резка

Воздушно-плазменная резка, разработанная Институтам электросварки им. Академии наук СССР, в обычных условиях (в атмосфере) получила широкое промышленное применение. Использование обычного атмосферного воздуха в качестве единственного рабочего газа имеет особые преимущества при подводной плазменной резке, когда использование газов, хранящихся в баллонах (азот, аргон) связано с повышенной опасностью.

В этой связи Институт электросварки нм. разработал процесс и установку для подводной воздушно-плазменной резки металлов. Установка состоит из источника питания со шкафом управления и ручного плазмотрона с коммуникациями (рис.63). С учетом влияния водной среды, особенно мораской, являющейся естественным электролитом, все части подводного плазмотрона покрыты прочной изоляцией, а ввод коммуникаций в ручку плазмотрона осуществлен через специальное уплотнительное устройство. Источник питания является выпрямителем, обеспечивающим работу плазмотрона при напряжении холостого хода до 300 В (коэффициент пульсации источника составляет около 7%, что ниже допустимого). Схема управления источника питания имеет блокировочные устройства, отключающие источник от сети при прекращении подачи в плазмотрон плазмообразующего воздуха или охлаждающей воды.

Охлаждение плазмотрона осуществляется пресной водой по замкнутому циклу без подачи охладителя в полость реза. С целью уменьшения влияния окружающей среды и обеспечения надежного возбуждения основной дуги при работе под водой вспомогательная дуга имеет мощность вдвое большую, чем в обычных условиях при резке в атмосфере. Испытания установки проводились в Черноморском бассейне при работе на глубине до 10 м и солености морской воды 12%. При этом, наряду с определением надежности работы установки, производительности процесса и качества разделительной резки металлов, проводилась проверка электробезопасности водолаза, осуществляющего резку под водой.

При резке углеродистых судостроительных сталей толщиной 16 и 25 мм было обеспечено полное прорезание металла без сплавлений и перемычек при практическом отсутствии грата (наплывов металла) на обратной стороне реза. Скорость резки определялась по чистому времени горения основной дуги под водой с последующим замером длины резов. Она составила при резке стали толщиной 16 мм 35—40 м/ч, толщиной 25 мм — 25—30 м/ч. Резка выполнялась водолазами-сварщиками стоя или сидя на беседке, на которой укреплялась разрезаемая пластина для возможности резки во всех пространственных положениях. Резка велась в зимний период при температуре морской, воды +4° С у причала при плохой видимости, а устойчивому положению водолаза в значительной степени мешала отбойная волна. Качество резов в связи с этим в большой мере зависело от условий работы и квалификации водолазов.

Рис. 63, Общий вид ручного плазмотрона для подводной воздушно-плазменной резки металлов.

Ширина резов составила 4—7 мм при незначительном скосе кромок.

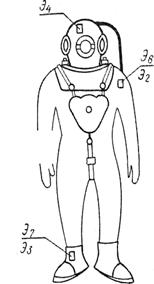

Проводимая параллельно проверка злектробезопасности водолаза заключалась в измерении токов растекания при имитации повреждения изоляции токоподводящего кабеля (при напряжении холостого хода источника питания 300 В и изменении расстояния от оголенного конца кабеля до разрезаемого объекта от одного метра до касания).

Кроме того, измерялись потенциалы и напряжения на различных частях водолазного снаряжения и на теле водолаза относительно разрезаемого объекта, а также ток, протекающий через тело водолаза как в процессе резки, так и при горении вспомогательной дуги при исправном водолазном снаряжении и в аварийных режимах.

Для измерения постоянной и переменной составляющих напряжения использовались ламповые вольтметры. Три кардиографических электрода диаметром 15 мм закреплялись на теле водолаза: Э1 — на кисти руки, в которой водолаз держал плазмотрон при работе; Э2 — на предплечье противоположной руки, Э3 — на ноге возле стопы по той же стороне, что и электрод Э1 (за электрод Э4 принимался металлический шлем водолаза). Электроды Э5, Э6, Э7, измерявшие потенциалы поля на наружных частях водолазного снаряжения, размещались соответственно над электродами Э1, Э2, Э3.

Рис. 64. Расположение датчиков на теле водолаза и на различных частях водолазного снаряжения.

Расположение датчиков на теле водолаза и на различных частях водолазного снаряжения показаны на рис. 64. Имитировались тировались два аварийных случая: первый - водолаз коснулся лицом внутренней металлической поверхности шлема, электрод Э2 на плече водолаза электрически соединен со шлемом, и второй - нарушена герметичность водолазной рубахи в нижней части, электрод Э3 па ноге водолаза электрически соединен с разрезаемым объектом (анодом).

Анализ результатов измерений при проверке электробезопасности водолаза показал, что электрическая дуга при напряжении 300 В возникает в случае приближения оголенного конца кабеля к разрезаемому объекту на расстояние около 1 см. При увеличении расстояния более 1 см дуга гаснет (при этом ток растекания не превышает 75 А). Переменная составляющая потенциалов и напряжений на теле водолаза как в исправном водолазном снаряжении, так и в аварийных режимах не превышает 10 В, что не представляет опасности. Токи, протекающие через тело водолаза,- в указанных выше условиях составляют менее 2 мА, что ниже допустимого.

При визуальном осмотре электроэрозии металлических частей водолазного снаряжения не обнаружена. Водолазы не ощущали воздействия тока растекания при выполнении работ по резке, а также при горении вспомогательной дуги.

В заключение следует подчеркнуть, что подводная воздушно-плазменная резка металлов является эффективным средством разделения металлов под водой, позволяющим в несколько раз повысить производительность труда водолазов. Воздушно-плазменная резка металлов под водой установкой, разработанной Институтом электросварки им. , не представляет электрической опасности для водолазов.

4.6. ПОДВОДНОЕ БЕТОНИРОВАНИЕ

Подводное бетонирование применяется при возведении подводных частей сооружений и их ремонте.

Подводное бетонирование с берега или причала в закрытой акватории допускается производить при волнении водной поверхности не свыше 3 баллов, а на открытой акватории — не свыше 2 баллов.

При спуске водолаза под воду должны подниматься, а при выходе из воды спускаться предупредительные сигналы. Швартовка судов и плавсредств к водолазным ботам запрещается. Суда должны малым ходом проходить на расстоянии не менее 50 м от борта судна, с которого ведутся водолазные работы. Нахождение водолаза внутри опалубки во время бетонирования запрещается. Проверку состояния опалубки водолаз должен производить с наружной стороны. При обнаружении деформации опалубки во время укладки бетонной смеси работы немедленно прекращают.

Смеси, применяемые для подводного бетонирования, должны отвечать требованиям ГОСТ 4795—68 и приготовляться с использованием цементов, рекомендуемых для подводных конструкций:

Марка бетона………………500

Марка цемента…………

Водоцементное отношение (В/Ц) следует назначать в соответствии с данными табл. 23.

Прочность подводного бетона при подборе его состава назначают на 15—20% выше проектной прочности в сооружении.

Таблица 23 Максимальные В/Ц бетонной смеси

В/Ц для | среды | |||

Зона расположения частей сооружения | Неагрессивной | Агрессивной | ||

слабой | средней | сильной | ||

Подводная ниже горизонта меженных вод, омывается без напора Зона переменного горизонта воды | 0,60 0,55- 0,60 | 0,55 0,50 | 0,50 0,45 | 0,45 0,40 |

Подводное бетонирование осуществляют способом вертикально перемещаемой трубы и способом восходящего раствора.

Сущность подводной укладки бетонной смеси способом вертикально перемещаемой трубы (ВПТ) заключается в непрерывной подаче бетонной смеси по опущенной сквозь толщу воды и погруженной в бетонную смесь на дне котлована трубе в условиях, исключающих вымывание цемента. Только верхний слой первой порции бетонной смеси соприкасается с водой; весь остальной объем бетонной смеси, поступающий через нижний конец трубы, остается защищенным верхним слоем от контакта с водой. Подводное бетонирование методом ВПТ можно производить при глубине воды до 50 м и толщине укладываемого слоя бетона не менее 1 м. Диаметр трубы должен быть не менее 200 мм. В процессе бетонирования труба должна быть постоянно заглублена в бетонную смесь (рис. 65) .

Укладку бетонной смеси в полость оболочек, скважин и уширений необходимо производить, как правило, через одну бетонолитную трубу, устанавливаемую по центру оболочки.

Для бетонирования водозащитной подушки в котлованах количество труб определяется в зависимости от размеров и конфигурации водозащитной подушки так, чтобы вся площадь котлована была перекрыта зонами действия труб.

Рис. 66. Схема подводного бетонирования по способу ВПТ:

1— шпунтовое ограждение; 2 — опалубка;

3 — бетоколитная труба; 4 — уложенная

бетонная смесь; 5—раздаточный бункер;

6 — плавучий кран.

Радиус действия бетонолитной трубы определяется интенсивностью бетонирования и свойствами бетонной смеси по формуле

r= 6kI, (29)

где ![]() — радиус действия трубы, м

— радиус действия трубы, м

k — показатель сохранения подвижности смеси, ч, определяемый по графику (рис. 66); I — интенсивность бетонирования (принимается в диапазоне 0,5—0,4 м3/м2 ч).

Бетонная смесь для подводного бетонирования приготовляется в соответствии с указаниями СНиП III-B. 1—62. Состав бетонной смеси назначают согласно требованиям СНиП III-В. 2—62 исходя из условий удобоукладываемости и получения в сооружении бетона необходимой прочности.

Продолжительность транспортирования бетона от момента выгрузки из мешалки до укладки в трубу для смесей с показателем подвижности k = 60 мин и более не должна превышать 30 мин; для смесей с показателем k = менее 60 мин — половины значения величины k.

Рис. 66. Кривая подвижности бетонной смеси для определения величины показателя k.

Бетонирование методом восходящего раствора (ВР) осуществляют путем подачи цементного раствора в блок, предварительно загруженный крупным заполнителем. Раствор заливается через трубы, которые устанавливают в ограждающих шахтах в целях их свободного подъема и опускания (безнапорное бетонирование), или через трубы, помещаемые в массу крупного заполнителя для полного использования напора от веса столба раствора или растворонасоса (напорное бетонирование).

Для бетонирования способом восходящего раствора применяют трубы диаметром 37—100 мм. Сверху трубы оборудуют жесткими воронками для непрерывной подачи раствора. При бетонировании этим способом трубы устанавливают на некотором расстоянии от грунта.

Рис. 67. Схема подводного бетонирования оголовков водозабора по способу восходящего раствора (ВР):

1— трубы диаметром 50—75 мм для подачи раствора; 2—воронка для раствора; 3 — хомуты для крепления труб; 4 — щебеночная подготовка 10 см; 5 — каменная наброска.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 |