Устройство для погружения трубчатых свай гидроэжекторного типа с успехом применяли на ряде объектов строительства подводных сооружений. Так с его помощью было выполнено закрепление водоводов диаметром 4 м на подводном откосе Мингечаурской плотины при строительстве Азербайджанской ГРЭС, благодаря чему удалось значительно сократить объемы водолазных работ и стоимость строительства.

5.6. Строительство подводной части слипов

Большинство современных судостроительных и судоремонтных заводов оснащены слипами — специальными сооружениями для спуска на воду и подъема из воды судов. Подводную часть слипов выполняют чаще всего на шпально-балластном или свайном основании. В последние годы в отечественной практике применены конструкции судоподъемных сооружений, выполненные из монолитных или сборных железобетонных элементов на балластном основании из щебня или песка или на отдельных опорах из железобетонных элементов.

Наиболее простыми и имеющими сравнительно низкую стоимость являются слипы на шпально-балластном основании, достоинство которых состоит в возможности их строительства без устройства перемычек. Технология строительства слипов такой конструкции состоит в выполнении следующих производственных процессов: планировка подводного откоса; устройство на нем под каждую судовозную дорожку щебеночного балластного основания; монтаж на берегу судовозных путей на шпалах, которые связываются между собой общей металлической рамой; спуск путей с рамой по направляющим рольгангам к воде; навешивание понтонов на раму с целью придания ей положительной плавучести; вывоз путей и рамы на место установки и спуск под воду; обкатка путей и их выравнивание с подбивкой щебня под провисающие участки.

Иногда вместо вывода на понтонах судовозных путей с металлической рамой их монтируют на предварительно построенной эстакаде и спускают с нее при помощи специальных подвесок.

В последние годы при строительстве подводной части слипа используют монолитные или сборные железобетонные балки. В период освоения такой конструкции слипов их строили насухо за перемычкой либо до заполнения водохранилища. В настоящее время освоена технология строительства слипов из железобетонных элементов без перемычек. При этом железобетонные блоки предварительно вывешивают на временные монтажные опоры из свай, между которыми на швеллерах подвешивают траверсы с винтовыми домкратами. На траверсы плавучими кранами устанавливают балки слипа, после чего водолазы при помощи винтовых домкратов выравнивают балки в плане, добиваясь установки их в проектное положение. После опускания балок на дно их выравнивают в вертикальном положении с помощью винтовых домкратов, установленных на монтажных площадках опор.

При строительстве и модернизации слипов Красноармейского, Ахтубинского и других судоремонтных заводов слиповые дорожки полной длины на железобетонных балках опускались в проектное положение плавучим краном с 50-метровой траверсой. Иногда для укладки балок под воду применяют плавучую траверсу из заглушённой с обоих сторон трубы, служащей одновременно разгружающим понтоном.

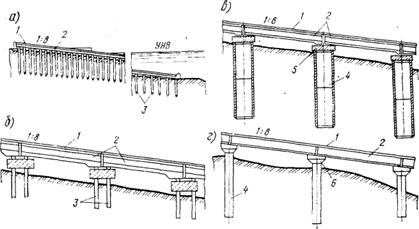

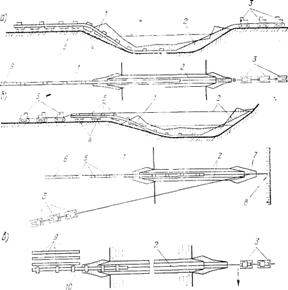

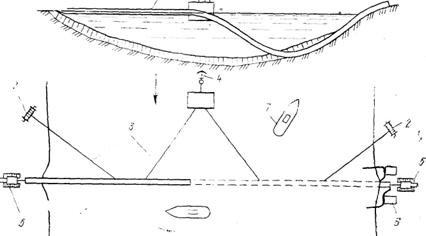

При строительстве судоподъемных сооружений на слабых просадочных грунтах применяют конструкции слипов в виде балок, лежащих на свайном основании или на оболочках (рис.80).

Рис. 80. Конструкции судовозных путей на свайном основании и на оболочках:

а— неразрезные железобетонные балки на сваях; б — разрезные балки на опорах в виде кустов свай; в—балки на колоннах-оболочках диаметром 3—5 м; г—балки на трубах-оболочках диаметром 0,8—2 м; / — рельс; 2 — железобетонные балки; 3 — сваи; 4 — железобетонные оболочки; 5 — монолитный оголовок; 6 — сборная капитель

При этом для забивки свай используют плавучую направляющую раму с отверстиями, которую располагают в створе установки свай при помощи геодезических инструментов и закрепляют на месте якорями или вспомогательными сваями. Такой способ позволяет устанавливать сваи с погрешностью ±10 см. Погружать сваи в грунт можно любым из известных способов, механическим молотом, вибропогружателем и т. д. Бетонируют подводные подушки чаще всего насухо за инвентарными металлическими перемычками, изготовленными из листовой стали с ребрами жесткости из уголков и швеллеров. Перемычки устанавливают вдоль ряда свай плавучим краном и заглубляют методом подмыва на глубину 1 —1,5 м, после чего осушают пространство за перемычкой при помощи водоотливных насоссв, а затем насухо бетонируют опорные подушки. Балки устанавливают на опоры обычно при помощи плавучих кранов с контролем правильности их положения водолазами. При участии водолазов осуществляются также работы по стыковке балок между собой и их закреплению на опорах.

5.7. Удаление наносов с подводных путей слипа

Многие из эксплуатируемых в настоящее время слипов построены на акваториях с интенсивным отложением наносов, в результате чего подводная часть судовозных дорожек этих слипов заносится грунтом, и возникает необходимость в периодической очистке путей и пространства между ними.

Наиболее распространен метод очистки подводной част слипов с применением водолазного труда и использованием средств малой механизации ручных гидромониторов и грунтососов. Такой метод очистки требует больших затрат труда, малопроизводителен, весьма продолжителен и дорог.

Попытки повысить эффективность удаления наносного грунта с подводной части слипа предпринимались на некоторых судоремонтных заводах, где для этих целей использовали землесосные снаряды, оборудованные грунтозаборным устройством с широким всасывающим наконечником и гидравлическим рыхлителем грунта. Однако такой способ распространения не получил из-за невозможности контролировать процесс удаления грунта и предотвращать размывы и повреждения балластного основания судовозных дорожек.

В настоящее время на ряде заводов для удаления наносов с подводных путей слипа применяют гидромеханическую установку, конструкция которой разработана Гипроречтрансом. Использование установки позволяет в сжатые сроки, не нарушая балластного основания, очищать подводную часть слипа от наносов. В конструкции установки использован принцип принудительного подвода грунта к зеву всасывающего наконечника при помощи гидравлических струй. Этот принцип был предложен и используется в гидравлических рыхлителях землесосных снарядов.

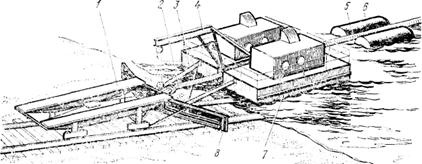

Установка (рис.81) состоит из гидромеханического устройства 8, закрепляемого в лобовой части судовозной тележки 1, двух спаренных плавучих противопожарных агрегатов 7, подъемного устройства 4 с ручной лебедкой, шарнирной рамы 3, нагнетательного 2 и отливного 3 рукавов, пульпопровода 5, который поддерживается на плаву при помощи понтонов 6.

Гидромеханическое устройство (рис. 82) включает в себя расположенные под углом один к другому два щита-экрана

Рис. 81. Установка для удаления наносов с подводной части слипа

Рис. 82 Гидромеханическое устройство

13 длиной по 4,5 м, между которыми расположен гидроэжектор 3. Грунт подгоняют к зеву всасывающего наконечника гидроэжектора водяными струями, истекающими из конических насадков 2 и 12 диаметром по 15 мм, которые расположены по «эстафетному» принципу один за другим вдоль режущего ножа, установленного к рельсам. В нижней и боковых частях щитов-экранов расположены горизонтальный 14 и вертикальные ножи 1, а также горизонтальный козырек 7, препятствующие переливу грунтовой смеси через устройство. Для предотвращения засорений гидроэжектора камнями, мусором и другими предметами всасывающий наконечник защищен предохранительной решеткой 9. Кроме того, во избежание размыва шпально-балластного основания судовозных путей слипа ниже всасывающего наконечника гидроэжектора на уровне поверхности очистки имеется жесткий предохранительный экран 10, к которому примыкают разделительный щит гидроэжектора 11, предназначенный для сокращения потерь энергии от соединения встречных потоков грунтовой смеси и улучшения условий поступления ее в гидроэжектор. С задней стороны устройства расположены напорные трубопроводы 4, а также рама 6 и монтажные стойки 5 с домкратами, при помощи которых устройство устанавливают на судовозной тележке.

При разработке слежавшегося грунта требуется его предварительное рыхление, для чего на щитах-экранах имеются отверстия, к которым примыкают рыхлящие насадки 8, направленные выходными отверстиями в сторону забоя.

Удаление наносов гидромеханической установкой начинают с верхней по течению дорожки. При этом включаются в работу гидроэжектор и гидравлические струи.

Тележка под действием горизонтальной составляющей веса продвигается вперед. В результате разработки наносного грунта перед тележкой образуется свободное пространство, позволяющее перемещать тележки с устройством вперед по рельсовым путям. Грунт, разрыхленный струями, от гидроэжектора по плавучему пульпопроводу транспортируется за порог слипа, откуда его после окончания работ убирают любым дноуглубительным земснарядом. В случае остановки тележки с устройством гидроэжектор и «эстафетные» насадки отключаются и всю воду подают к разрыхляющим насадкам.

Гидромеханическое устройство, устанавливаемое в лобовой части судовозной тележки, обеспечивает непрерывность и поточность процесса удаления наносов и отвода их за пределы

подводной части слипа. Это устройство конструктивно несложное, простое з изготовлении и надежное в эксплуатации. Отсутствие в устройстве каких-либо движущихся элементов также повышает надежность конструкции по сравнению с надежностью других устройств.

Испытаниями и практическим использованием гидромеханического устройства на Тюменском и Омском судоремонтных заводах было установлено, что оно обеспечивает быстрое и качественное удаление наносов с дорожек и пространства между путями. Производительность установки достигает 15—29 м3/ч.

5.8. Строительство водозаборных и выпускных сооружений

Подводные элементы водозаборных и выпускных сооружений включают в себя оголовки, береговые насосные станции или колодцы, между которыми прокладывают самотечные трубопроводы.

Оголовки обычно устанавливают в глубокой части водоема чаще всего на значительном удалении от берега.

Конструкции оголовков (рис.83) весьма разнообразны, они могут быть в виде раструбов, поднятых над дном пли повернутых своим отверстием в направлении течения воды; в виде металлических, железобетонных или ряжевых массивов, устанавливаемых на заранее подготовленное основание, и пр. Масса оголовков также изменяется в широких пределах (от 5 до 100 т).

Оголовок строят на береговом стапеле вблизи от места его установки. До начала выполнения работ по установке оголовка углубляют прибрежную часть водоема для создания условий постановки оголовка на плав. Перед его спуском на воду на оголовке закрывают водоприемные окна и отверстия для самотечных труб, верх оголовка закрывают деревянными щитами для предохранения от залива в него воды при крене. Для увеличения плавучести и остойчивости оголовка к нему подвешивают разгружающие понтоны.

Спускают оголовок со стапеля на плав при помощи тяговых лебедок, размещенных на плавучих площадках, которые устанавливают на якорях напротив берегового стапеля. Спуск оголовков может быть выполнен береговыми лебедками, для чего тяговые канаты пропускают через закрепленные на якорях блоки, расположенные напротив стапеля под водой или на плавучих площадках. Для спуска оголовка на воду также используют тракторы, плавкраны или другие подъемные и тяговые средства.

Рис. 83. Оголовки водозаборных сооружений:

а — металлический; б — железобетонный; 1 — водоприемный патрубок; 2 — соединительные фланцы; 3 — сварное колено; 4 — основание; 5 — водоводы

Транспортировка оголовка к месту установки выполняется буксирами. Металлические и железобетонные оголовки с малой осадкой для придания им большей остойчивости в процессе транспортировки на плаву частично заполняют водой.

Простой оголовок небольшой массы устанавливают в проектное положение плавучим краном, после чего производится водолазное обследование и корректировка положения оголовка, а также отдача стропов плавкрана.

Оголовки значительной массы погружают на дно в следующей последовательности. Оголовок устанавливают непосредственно над котлованом и швартуют к канатам лебедки, расположенной на берегу или на заякоренных плавучих средствах (баржах, плашкоутах, понтонах), при этом длина канатов-растяжек должна быть не менее трехкратной глубины воды в месте опускания оголовка. Фиксируют плановое положение оголовка перед его погружением на дно при помощи свай, забитых в придонный грунт в нескольких местах по контуру оголовка. Погружают оголовок на дно, заполнив его водой, подаваемой насосной установкой. Для опускания ряжевых оголовков их балластируют камнем, подаваемым плавкраном с барж.

Строят насосные станции и береговые колодцы, к которым присоединяют трубопроводы, чаще всего открытым способом с водоотливом или с использованием средств гидромеханизации без участия водолазов.

Наиболее сложным видом работ при строительстве водозаборных и водовыпускных сооружений является прокладка подводных трубопроводов, соединяющих оголовки с береговыми колодцами и насосными станциями. Сложность эта вызвана тем, что для этого, как правило, используют трубы большого диаметра (свыше 1000 мм), длина трубопроводов достигает нескольких километров, глубина, на которой прокладывают трубопроводы, также весьма большая (до 100 м).

При сооружении подводных трубопроводов большинство производственных операции, увязанных с монтажом, сваркой, изоляцией труб и подготовкой их к укладке, выполняют на береговой строительной площадке, которую выбирают в непосредственной близости от створа их прокладки.

5.9. Укладка подводных трубопроводов

В практике сооружения подводных трубопроводов применяют следующие способы их укладки: протаскивание по дну водоема; погружение с поверхности водоема; укладка трубопроводов с плавучих или с кнехтовых опор, вмороженных в лед; опускание трубопроводов со специальных судов (трубоукладочных барж).

Укладка трубопровода методом протаскивания по дну состоит в выполнении операций: сборка трубопровода на берегу в секцию или нитку, его испытание, изоляция, футеровка деревянными рейками, оснащение понтонами или балластными грузами, устройство берегового спускового пути, размещение на нем смонтированного и подготовленного к укладке трубопровода, прокладка по дну в створе укладки тягового каната и собственно протаскивание трубопровода тяговыми средствами (тракторами, лебедками и др.).

Таблица 29

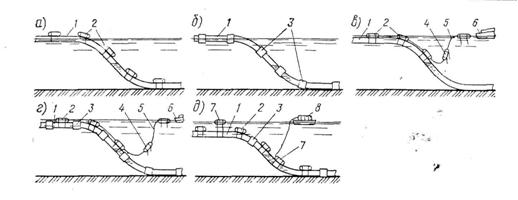

Протаскивание трубопровода может быть осуществлено по различным технологическим схемам, основные из которых показаны на рис. 84.

При протаскивании трубопроводов применяют специальные тяговые лебедки серии ЛП, разработанные СКВ «Газстроймашина», их характеристики приведены в табл. 29.

Для уменьшения тягового усилия при стаскивании трубопровода с берега его располагают на заранее устроенной спусковой дорожке. В конце спусковой дорожки устанавливают тормозную лебедку, которая служит для предотвращения самопроизвольного передвижения трубопровода и гашения сил инерции при трогании.

В качестве спусковых дорожек применяют рельсовые пути с тележками (ОСД2 и ОСДЗ), роликовые опоры и спусковые пути в виде береговой траншеи, заполненной водой.

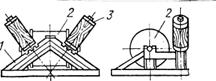

Рис. 84. Схемы укладки подводных трубопроводов способом протаскивания

по дну:

а - При расположении трубопровода и тяговых средств на противоположных берегах; б —при расположении их на одном берегу; в —с последовательным наращиванием трубопровода; 1 — трубопровод; 2 —тяговый канат; 3 — тракторы; 4 — -спусковые вагонетки; 5 — понтоны; 6 — рельсовая спусковая дорожка; 7 — блок; 8 — береговой анкер; 9 — секции труб; 10 — монтажный стык

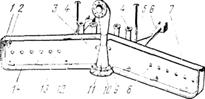

Рис. 85. Роликовая опора

Роликовую спусковую дорожку монтируют из роликовых опор (рис. 85), сконструированных Гипроречтрансом. Такая опора представляет собой раму 1 с находящимися на ней опорными (средними) 2 и боковыми 3 роликами. На опорные передается сила воздействия массы трубопровода, боковые — предотвращают соскальзывание трубопровода с опоры при его протаскивании. Каждую опору укладывают на шпальное основание.

Спусковой путь в виде береговой траншеи, заполненной водой, применяют при пологих пойменных берегах, глубину воды в береговой траншее принимают на 0,4—0,5 м больше осадки плавающего трубопровода.

Уменьшение тягового усилия при протаскивании трубопровода по дну можно достичь, применяя разгружающие понтоны, предварительно закрепленные на протаскиваемом трубопроводе. Наибольшее распространение в практике строительства подводных трубопроводов получили инвентарные понтоны цилиндрической формы грузоподъемностью от 1,5 до 10 т, технические характеристики которых приведены в табл. 30.

Таблица 30

Количество понтонов и расстояние между ними при укладке трубопровода подбирают исходя из выполнения двух условий: максимального уменьшения силы воздействия массы трубопровода и сокращения тем самым тягового усилия и в обеспечении такого минимального веса конструкции, который способен противостоять силе гидродинамического давления на трубопровод от течения воды.

Широкое распространение при сооружении подводных трубопроводов получила и укладка с поверхности водоема. При этом способе плавающий трубопровод выводят в створ, а затем под действием перемещающейся распределенной нагрузки его опускают на дно водоема с допустимым изгибом в вертикальной плоскости. В ряде случаев этот способ укладки оказывается наиболее экономичным по сравнению с другими. Однако область его применения ограничена несущей способностью материала трубы, которую подвергают изгибу при погружении на дно водоема.

Наиболее часто укладку трубопроводов с поверхности водоема выполняют способом свободного погружения, при котором находящийся на плаву трубопровод, не поддерживаемый никакими стационарными или плавучими опорами с подъемными устройствами, опускают на дно траншеи (водоема) путем придания ему отрицательной плавучести.

Операция по укладке трубопровода способом свободного погружения включает в себя спуск плетей трубопровода на воду, буксировку трубопровода в район строительства перехода, установку его в створе и опускание на дно траншеи (водоема).

Трубопровод спускают с берега или со стапельных площадок при помощи тяговых средств, расположенных на берегу или плавучих площадках. Спускать можно при параллельном или перпендикулярном расположении осей трубопровода относительно уреза воды.

Буксировку заглушённых плетей трубопровода к месту его укладки выполняют буксирами. Тяговое усилие для буксировки трубопроводов FБ, H, ориентировочно определяется по формуле:

fб=10ftStvб

где fT — коэффициент трения воды о смоченную поверхность трубопровода., равен 0,3—0,4; VБ — скорость буксировки, м/с; ST —смоченная поверхность трубопровода, м2.

Для буксировки трубопроводов малого диаметра, обладающих отрицательной плавучестью, применяют понтоны, подбираемые из расчета, чтобы запас положительной плавучести был не менее 0,1 силы воздействия массы трубопроводов.

Устанавливают трубопровод в створ перехода по одной из следующих технологических схем:

-разворотом трубопровода с помощью буксира и вспомогательных катеров против течения с перемещением одного из концевых его участков вдоль берега;

-разворотом трубопровода по течению вокруг его концевой части, удерживаемой в створе вблизи берега;

-транспортированием трубопровода на плаву в створ по спусковой дорожке при помощи тяговых средств.

Трубопровод в створе траншеи при ширине водоема до 250 м удерживается с помощью оттяжек, закрепленных на лебедках, которые устанавливают на расстоянии 150—200 м выше створа на обоих берегах, а при ширине водоема более 250 м, кроме того, оттяжками, прикрепленными к плавучей опоре, также находящейся выше створа перехода. При длине трубопровода свыше 1500 м его раскрепляют в створе якорными оттяжками через 200 м сверху и через 300 м снизу по течению во избежание сноса его водным потоком и ветром.

Схема расстановки плавсредств и механизмов в процессе укладки трубопровода на дно водоема способом свободного погружения показана на рис.86. Воду в трубопровод заливают через патрубок, врезанный в концевой участок, при этом воздух, находящийся во внутренней полости плавающей части трубопровода, выпускается через воздушный вантуз на другом конце. Если трубопровод сносит течением воды или ветром со створа, его выравнивают оттяжками.

Рис. 86. Схема укладки трубопровода способом свободного погружения:

1—трубопровод; 2 — лебедки; 3 — оттяжки; 4 — якорь; 5 — краны-трубоукладчики; 6 — насосы для заливки воды в трубопровод; 7 — буксиры

Скорость укладки трубопровода vy зависит от его внутрен7" него диаметра dT и суммарного расхода воды QT, поступающего в него. Эта скорость определяется по формуле:

vy=4QT /

Воду в трубопровод заливают до тех пор, пока он весь опустится на дно, а из установленного на противоположном участке воздушного рукава с краном начнет выбивать устойчивая без пузырьков воздуха струя воды. Во избежание появления в трубопроводе воздушных пузырей опускаемый конец его нужно до начала залива воды пригрузить любым съемным грузом массой 2—3 T.

Рис. 87. Положения трубопровода при укладке с поверхности водоема.

В процессе погружения трубопровода на дно водоема можно выделить три положения (рис. 87), каждому из которых соответствует своя расчетная схема: консольный изгиб (а), при котором один конец трубопровода почти достиг дна, но еще не коснулся его; - S-образный изгиб (б), при котором часть пригруженного трубопровода находится на дне, а другая в плавающем состоянии расположена на поверхности; концевой изгиб (в), соответствующий последней стадии погружения, когда большая часть трубопровода лежит на дне, а один из его незагруженных торцовых концов находится на поверхности воды.

Укладывают трубопровод с поверхности водоема в зависимости от его назначения, размеров и условий строительства по одной из пяти технологических схем (рис.88), каждой из которых соответствует свои значения положительной qT и отрицательной рТ плавучести (табл.31).

Рис. 88. Схемы укладки трубопроводов с поверхности водоема:

1 - трубопровод; 2 - разгружающие понтоны; 3 - балластные грузы; 4 отстрапливающие понтоны;

5 - соединительный канат; 6 – буксир; 7 – удерживающие понтоны (остающиеся на трубопроводе);

8 – плавучая насосная установка.

Таблица 31

![]()

При погружении по первым двум схемам, изменяя соотношение pT/qT таким образом, чтобы оно было меньше 0,1 или больше 10, возможно лишь до 10—15% увеличить допустимую глубину опускания трубопровода без риска его поломки. В схеме 1 для этого требуется увеличить количество понтонов, а в схеме 2 — балластных грузов.

Укладка трубопроводов по схемам 3—5 дает возможность увеличить допустимую глубину, укладки на 15—20%, причем схема 3 предпочтительна для. трубопроводов диаметром свыше 700 мм, а схемы 4 и 5 — менее 700 мм.

Основной недостаток этих схем состоит в том, что их применение требует дополнительных работ по установке и отстропке понтонов, что приводит к увеличению материальных и трудовых затрат.

Для устранения этого недостатка Гипроречтрансом разработана новая технология укладки трубопроводов с поверхности водоема, позволяющая не только изменять соотношение pТ / qT но и уменьшать суммарную нагрузку на трубопровод, благодаря чему удается существенно увеличить допустимую глубину погружения. По этой технологии трубопровод заполняют смесью воды и полистирола или во внутренней полости погружаемого трубопровода размещают понтоны, соединенные между собой гибкими канатами. Применение таких способов укладки трубопроводов позволяет в несколько раз увеличить допустимую глубину укладки.

В последние годы получает распространение метод погружения трубопроводов с приложением растягивающих усилий. Натяжение трубопровода можно осуществлять как с плавсредств, так и с берега. Устойчивость укладываемой плети от сдвига по дну обеспечивают за счет трения уложенной на дно части трубопровода или анкеровкой его конца.

Для определения растягивающей силы, которую необходимо приложить к трубопроводу для погружения его на заданную глубину, Гипроречтрансом выполнены исследования, позволившие установить простую зависимость для определения изгибающего момента MF от действия растягивающей силы Fp в сечении трубопровода с максимальным изгибающим моментом. Напряжения а, Па, в наиболее опасном сечении трубопровода определяют по формуле:

![]() (35)

(35)

где Мо — момент от действия нагрузок рт и qT, Н*м, при опускании трубопровода без учета растягивающей силы, определяемый по методике, изложенной в работах [12, 13].

Mo — момент сопротивления сечения трубы, м3.

Момент от действия растягивающей силы MF, Н-м, определяется в зависимости от глубины укладки трубопровода h по соотношениям:

при консольном изгибе:

![]() (36)

(36)

при S-образном изгибе:

(37)

(37)

при погружении концевого участка:

![]() (38)

(38)

где h—глубина погружения трубопровода, м;

![]() — угол между направлением действия растягивающей силы и горизонталью; с—длина кривой упругого изгиба, м, определяемая по методике, приведенной в [12, 13]

— угол между направлением действия растягивающей силы и горизонталью; с—длина кривой упругого изгиба, м, определяемая по методике, приведенной в [12, 13]

Е — модуль деформации материала трубы, Н/м2; J— момент инерции сечения трубы, м.

Сопоставление приведенных простых формул с более точными, но и более сложными методами расчета [13] показывает, что их погрешность составляет 10—15% при определении допустимой глубины погружения, не превышающей 30—40 диаметров трубопровода.

При укладке трубопроводов большого диаметра (свыше 1000 мм) целесообразно сочетать метод погружения с приложением растягивающих усилий с одним из способов, позволяющих изменять соотношение нагрузок рT и qT на опускаемый трубопровод. Например, если для трубопровода диаметром 426 мм (с толщиной стенки 12 мм) достаточно приложить растягивающую силу 160 кН для увеличения глубины погружения с 16 до 39 м, то для трубопровода диаметром 1420 мм (с толщиной стенки 14 мм) увеличение глубины укладки с 5 до 20 м требует приложения растягивающего усилия 4000 кН, что требует большого количества тяговых средств. Уменьшение нагрузок. рТ и qT введением внутрь трубопровода понтонов может существенно снизить растягивающее усилие. При этом число понтонов требуется в несколько раз меньше, чем при укладке трубопровода без приложения к нему растягивающего усилия.

В последние годы на ряде объектов внедрен способ укладки трубопроводов с предварительной компрессией. Сущность его состоит в том, что для уменьшения изгибающих напряжений и обеспечения устойчивости сечений трубопровода на участие кривой его упругого изгиба перед погружением в него нагнетают сжатый воздух. В процессе погружения трубопровода. на дно с заливом в него воды при помощи выпускного клапана давление воздуха в нем поддерживают постоянным, благодаря чему увеличивается допустимая глубина укладки и уменьшается количество кранов, понтонов и другого оборудования. Использование этого метода, например, для укладки трубопровода диаметром 1420 мм, длиной 3,7 км при строительстве рассеивающего выпуска сточных вод в г. Саратове позволило увеличить допустимую глубину погружения с 8 до 17 м, сократить сроки строительства на 6 месяцев.

При строительстве подводных трубопроводов большой протяженности технологический процесс усложняется трудоемкостью монтажа трубопровода на полную его длину. В случаях когда сварочно-монтажная площадка имеет ограниченные размеры, технические средства для спуска трубопровода на воду имеют недостаточную грузоподъемность и при наличии других условий трубопровод монтируют отдельными плетями, которые затем на плаву соединяют в единую нитку требуемой протяженности.

Монтаж трубопроводов на плаву выполняют обычно путем стыковки и сварки плетей при помощи портальных опор, плавкранов и других плавучих средств. Для монтажа трубопроводов на плаву иногда применяют плавучие камеры (монтажные ящики-кессоны).

Плавучая камера предназначена для монтажа, сварки и изоляции стыков плавающих плетей трубопровода диаметром до 1420 мм на переходах через водоемы, в которых скорость течения не превышает 0,7 м/с, а волнение—1 балл. Камера представляет собой прямоугольный открытый сверху понтон размером 3,6X3,1X1,8 м, сваренный из листовой стали толщиной 4—5 мм. Положительная плавучесть камеры обеспечивается четырьмя воздушными герметичными ящиками объемом' по 2,3 м3, расположенными с двух сторон от понтона. В обеих торцовых стенах камеры вырезаны круглые гнезда, в которые заводят концевые участки стыкуемых плетей трубопровода. На дне камеры сделан настил из досок.

Стыкуемые концы плетей при помощи плавкрана пли плавучих опор приподнимают над водой, укладывают в гнезда камеры и закрепляют в ней. Затем на стыкуемых концах трубопровода вырезают заглушки, после чего ведут работы по зачистке, прихватке, сварке и изоляции стыка. Иногда заглушки вырезают после монтажа и заварки стыка. В этом случае в трубопроводе вырезают лаз, через который сварщик и подручный выносят куски срезанных, заглушек. Лаз по окончании работ заваривают.

При монтаже трубопровода на плаву необходимы плавучие площадки с лебедками для устройства оттяжек и удержания камеры в нужном положении, буксирные катера, оборудование для резки, сварки и изоляции стыка. При монтаже трубопровода на плаву плавплощадки с канатными оттяжками устанавливают выше по течению. Их количество, а также удерживающая сила якорей зависят от диаметра трубопровода, его длины и емкости течения и могут быть определены в соответствии с данными табл.32,

При опускании трубопровода с трубоукладочных барж применяют два метода: опускание прямолинейной секции трубопровода с баржи при ее движении вдоль трассы и опускание с баржи трубопровода диаметром до 400 мм, предварительно намотанного на барабан большого диаметра.

При укладке трубопровода первым способом баржа при помощи якорных или буксирных - устройств перемещается по трассе, а трубопровод, уложенный на рольганги, стаскивается с палубы.

Таблица 32

К кормовой части корпуса баржи обычно прикрепляется стингер прямо - или криволинейного очертания, являющийся продолжением рольганга и предназначенный для уменьшения изгибающих напряжений в сечениях укладываемого трубопровода. Наклон стингера может изменяться в зависимости от глубины водоема в месте укладки трубопровода. По мере продвижения трубоукладочной баржи вдоль трассы трубопровод наращивают при помощи сварочно-монтажного оборудования, установленного на барже, где заранее создают запас труб.

При опускании с баржи трубопровода, предварительно намотанного на барабан, после сматывания трубопровод проходит через специальное выпрямляющее устройство, а затем по стингеру опускается на дно водоема.

При укладке трубопроводов особенно на большие глубины важное значение приобретает необходимость точного регулирования плавучести трубопровода, что достигается применением утяжеляющих покрытий и различных понтонов.

Плавучесть трубопровода можно регулировать различными способами, например, применением труб с большей толщиной стенок, наружной или внутренней пригрузкой. Другими возможными вариантами уменьшения плавучести трубопровода является прикрепление к укладываемому трубопроводу другого трубопровода, который в процессе укладки заполняется водой. Иногда при укладке подводных трубопроводов для изменения их плавучести и обеспечения безаварийного погружения на дно во внутреннюю полость укладываемого трубопровода вводят второй трубопровод, который в процессе укладки может наполняться водой и выполнять роль пригруза или оставаться пустым и при заполнении водой укладываемого трубопровода служить как бы непрерывным разгрузочным понтоном.

5.10. УКЛАДКА ПОДВОДНЫХ КАБЕЛЕЙ

5.10.1. Требования к подводной прокладке кабелей

По дну водных преград кабели укладывают, заглубляя их в грунт (для защиты от случайных повреждений) или по поверхности грунта. Для прокладки применяют специальные кабели, имеющие более толстую свинцовую оболочку, чем кабели, прокладываемые по суше. Они так же имеют проволочную броню, на которую допускаются в процессе укладки продольные растягивающие усилия (табл. 33).

Таблица 33. Подводные коаксиальные кабели связи

Таблица 34. Подводные электрические кабели

В местах, подверженных размыву, на реках с сильным течением, а также на берегах морей в зоне прибоев применяют кабель с двойной броней. При пересечении небольших несудоходных и несплавных рек могут применяться кабели с ленточной броней.

Для подводной прокладки применяют по возможности кабели одной строительной длины: для силовых кабелей — 200 м, а для телефонных — 250 м.

При выборе трассы перехода следует избегать мест, где ведутся или намечаются строительные работы. Кабели укладывают преимущественно на прямых, глубоких и устойчивых участках водных преград, где дно и берега мало подвержены размыву и переформированию.

Прокладке кабелей предшествует обследование водолазами дна водоема и тщательный замер глубин через каждые 5—10 м с тем, чтобы вычертить профиль дна, определить его пригодность

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 |