Металлические бездонные ящики с каркасом из прокатных профилей и стенками из листовой стали целесообразны из отдельных сварных щитов, соединяемых болтами с водонепроницаемыми прокладками в стыках и при многократной оборачиваемости ящика.

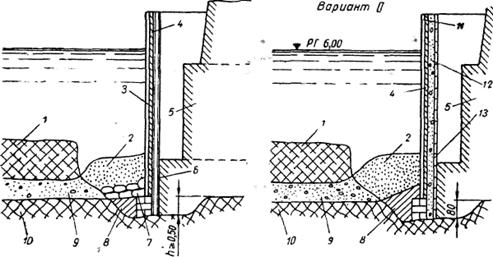

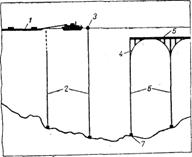

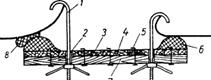

Рис. 98. Деревянный бездонный ящик:

1— обрушенный железобетонный мост; 2 — отсыпка из мелкого песка; 3 — толь в три слоя; 4 — доски в два слоя; 5 —бетон; 6 — стойки; 7 — бетон в мешках; 8—подводный бетон; 9 — наносной грунт; 10 — мергель; 11 — толь в 1 слой; 12 — бетон 15 см; 13 — доски.

Бездонные ящики могут быть железобетонными, выполненными из отдельных плит, свариваемых под водой водолазами.

Для восстановления опор, разрушенных на глубине ниже дна водотока, применяют опускные колодцы (рис. 99, а). Размеры таких колодцев в плане должны превышать размеры опоры на 1—1,5 м. Это необходимо для того, чтобы можно было при посадке колодца разрабатывать грунт под его ножом грунтососами или вручную с помощью водолазов.

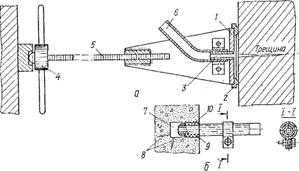

В геологических условиях, представленных песчано-гравели-стыми отложениями с включением булыг и валунов, эффективным ограждением является шандорное (рис. 99, б). Выполняют его следующим образом.

По периметру опоры грейферным краном убирают грунт на глубину 1—1,5 ж ниже обреза годной кладки. В разработанный котлован с помощью того же крана устанавливают металлический каркас, стойки которого из швеллеров или двутавров, служат пазами для заводки железобетонных плит, снабженных водонепроницаемыми уплотнителями. Дно внутри шандорного ограждения бетонируют подводным способом. После выдержки бетона до 25% прочности из котлована откачивают воду и производят ремонт опоры в сухом котловане. Если при откачке обнаружатся течи в пазах, то водолазы конопатят щели снаружи, используя войлок, пеньковый канат или опилки в смеси с просеянным шлаком.

а

б

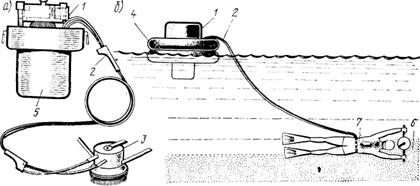

Рис. 99.Способы устройства ограждений при ремонте мостов:

а — опускной колодец; / — разрушенная опора; 2 —объемлющий колодец; б — шандорное ограждение;

1 — стойки каркаса из двутавров;

2 — обвязка из рельсов; 3 — железобетонная плита; 4 — уплотнение из

резинового шланга.

Наиболее совершенным и распространенным ограждением котлованов в песках, суглинках, илах и т. п. является шпунтовое. Оно может быть выполнено металлическим или деревянным и, кроме того, может быть однорядным и двурядным. В последней конструкции грунт между рядами шпунтовых стенок разрабатывается грунтососом или грейферным краном на глубину 1—2 м ниже естественного дна и заполняется хорошо утрамбованной мятой глиной. Зазор между опорой и шпунтом при большом притоке воды бетонируют подводным способом.

Ремонт опор под водой часто производят водолазы. Для заделки каверн в теле опор водолаз металлическими скребками тщательно очищает поверхность каверны. Затем плотно укрепляет к стенке щит опалубки с помощью деревянных свай, забитых вплотную к опоре, и клиньев. Зазоры между щитом и стенкой заделывает мешковиной или кусками пенькового каната, после чего по трубе или по шлангам под наблюдением водолаза бетонируют каверну. Для выхода вытесняемой воды в верхней части щита оставляют отверстие.

При заделке местных разрушений отдельных железобетонных свай и оболочек водолазу необходимо предварительно с помощью отвеса проверить ее прямолинейность. Обнаруженный изгиб сваи должен быть выправлен с помощью тросов и тяжей.

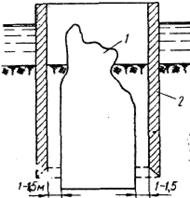

а б

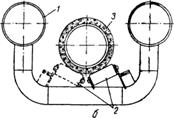

Рис. 100.Устройство железобетонного бандажа при ремонте железобетонной сван:

а — установка опалубки; б — свая после ремонта; 1— свая; 2— ящик; 3—мятая жирная глина; 4 — опалубка; 5—арматура усиления.

При местных повреждениях раковины очищают от раздробленного бетона и ржавчины на арматуре. Затем устанавливают металлический каркас или дополнительную арматуру, после чего бетонируют места разрушения, устраивая железобетонные бандажи по всему контуру сваи (рис. 100) .

Инъектированию трещин опор предшествует конопатка водолазом отдельных щелей, пробуривание отверстий для установки трубок, а во время инъектирования водолаз наблюдает за ходом нагнетания цементного раствора.

Восстановление разрушений в металлических свайных конструкциях сводится к замене отдельных конструктивных элементов или к усилению их сваркой. Водолаз производит съемку поврежденных элементов, устанавливает новые или приваривает накладки на элементы, снятие которых по условиям работы конструкции в целом недопустимо.

6.2. Ликвидация повреждений в трубопроводах

Исправление незначительных повреждений производят подводной электросваркой.

Щели шириной 10—12 мм предварительно расклинивают стальными полосками, а на небольшие пробоины или на щели более 12 мм ставят накладки, привариваемые по контуру, или накладные муфты.

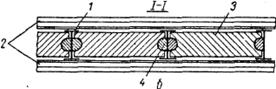

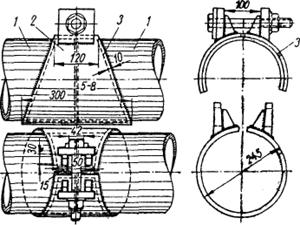

Замену поврежденной части трубопровода на фланцах осуществляют при помощи вставки-компенсатора, а при сварных трубопроводах — бугельной насадки (рис. 101).Последняя изготовляется из отрезка трубы несколько большего диаметра, отжигается и разрезается.

Рис. 101. Бугель для соединения подводных трубопроводов:

1— трубопровод; 2 — бугель; 3 — прокладка.

К ней привариваются фланцы с отверстиями для стяжных болтов. После стяжки болтов производят приварку щек бугеля к трубопроводу по скошенным срезам. Болты временно снимаются, заваривается щель между концами труб.

Аварии подводных трубопроводов случаются как при монтаже, так и во время эксплуатации, причем повреждения возникают преимущественно в стыках. Так как подводные трубопроводы работают в сложных условиях (размыв дна реки, зацепление случайно плывущими предметами и т. п.), ликвидация аварий требует значительных затрат и удлиняет срок строительства, а при действующих магистралях выводит их из строя.

При ремонте подводных трубопроводов (разрывы, переломы) часто требуется заменять поврежденные участки новыми трубами. Присоединение трубы к существующему трубопроводу под водой в таких условиях бывает обычно весьма затруднительным.

Соединение труб при помощи сжимных сплошных хомутов рекомендуется при ремонте труб, имеющих пробоины. В этом случае трубы обертываются листовой резиной. Затем надевается хомут, состоящий из двух частей, выгнутых по наружному диаметру трубы или изготовленный из куска трубы несколько большего диаметра соединяемых секций.

Плотное прилегание к трубе достигается затяжкой болтов.

Для устранения течи в напорных трубопроводах можно установить муфту из 8 мм листовой стали соответствующего диаметра и длиной, превышающей длину трещины. Муфта состоит из двух половин, соединенных между собой болтами на резиновых прокладках. В верхней половине муфта имеет два отверстия диаметром по 100 мм (одно для присоединения трубы к муфте при подаче цементного раствора, а другое для выхода воды при бетонировании).

После установки муфты пространство между муфтой и трубой заполняется цементным раствором состава 1 : 2 (цемент марки 400), приготовленном на 15-процентном водном растворе жидкого стекла.

При восстановлении трубопровода водолаз обрезает при помощи подводной резки неровности трубы, замеряет расстояние между поврежденными концами. По его замерам наверху изготовляются заготовки.

При ремонте высоконапорных трубопроводов, когда установка подводных муфтовых соединений не обеспечивает надежности работы, а также для повышения качества сварки применяют водонепроницаемые шахтные колодцы.

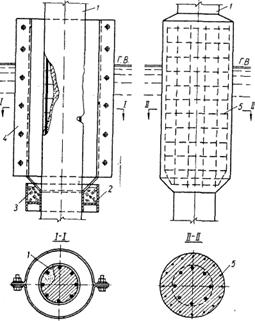

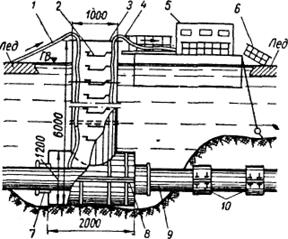

Пример организации ремонта трубопровода при помощи шахтных колодцев приведен на рис. 102.

Рис. 102. Схема ремонта трубопровода при помощи шахтного колодца:

1 — шланг подачи воздуха в колодец для вентиляции; 2 — ходовые скобы; 3—открытый колодец; 4 — шланг для откачки воды; 5 — понтон с водоотливными средствами; 6 — переходной мостик на лед; 7 — сальник; 8—фланцевый разъем на резиновой прокладке; 9 — трубопровод; 10 — чугунные балластные грузы.

Колодец состоит из нижней разъемной камеры и вертикальной шахты. Две половины камеры соединяются болтами и уплотняются резиновой прокладкой. Уплотнение в местах примыкания вертикальных стенок камеры к трубопроводу обеспечивается разъемными сальниками с уплотняющей набивкой. Колодец изготовляется из листовой стали толщиной 5 мм. Установку шахтного колодца и закрепление на трубопроводе осуществляют с помощью водолазов.

Заготовляется отрезок трубы большего диаметра, чем поврежденный, с таким расчетом, чтобы его можно было надвинуть на концы трубопровода. Стыки между отрезком вставки и трубопровода конопатятся просмоленной паклей, набивка уплотняется при помощи бугелей.

При повреждении трубопровода ремонт заключается в постановке хомута, представляющего собой разъемную муфту. Для. уплотнения соединения труба. обертывается листовой резиной.

Стыковые соединения на фланцах с резиновыми прокладками укрепляют путем их обетонирования под водой.

Испытание и засыпка трубопроводов

Уложенный на грунт трубопровод детально осматривается водолазами. После осмотра и устранения дефектов трубопровод должен быть испытан на установленное для него давление. Испытание производится водой, нефтью или керосином. При испытании керосином и нефтью даже незначительная течь в трубопроводе может быть обнаружена по масляному пятну на поверхности воды.

После испытания трубопровода приступают к засыпке. Засыпка осуществляется при помощи землесосов или гидромониторов, смывающих грунт с бровок траншей.

Для укрепления песчаной засыпки от размыва течением иногда применяется мощение или наброска из камня, а также укладка мешков с цементом и песком (соотношение 1:4).

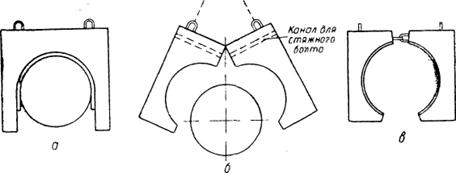

Рис. 103. Железобетонные балластные грузы:

а — седловидной формы; б — разъемный; в — петлевой.

При отсутствии судоходства и сплава трубопроводы обычно прокладывают непосредственно по дну без заглубления. Открытая прокладка допускается при глубинах свыше 2,0 м. В подобных случаях трубопроводы крепятся ко дну в отдельных точках или же пригружаются балластом. Крепление трубопровода ко дну осуществляется при помощи забивных деревянных свай, а на глубинах свыше 8 м — металлических винтовых свай.

В других случаях применяется пригрузка трубопроводов железобетонным, бетонным или металлическим балластом (рис. 103).

Ремонт изоляции трубопроводов

В результате размыва берегов и переформирования рельефа участков подводных переходов, а также из-за механических повреждений иногда повреждается изоляция трубопроводов. В связи с этим возникает необходимость подводного ремонта защитного покрытия.

В подобных случаях для устройства изоляции применяются специальные мастики. Мастика приготовляется из петролатума (ГОСТ 4096—62), веретенного масла (ГОСТ 1707—51), шлама хромовых солей и нафтената меди (ГОСТ 9549—60). В качестве армирующего материала используется стеклохолст ВВ-Г.

Для изоляции применяются составы: грунтовка — 70% петролатума, 30% веретенного масла; изоляционная паста — 30% петролатума, 20% веретенного масла, 50% сухого шлама хромовых солей; пропитка для стеклохолста — 80% петролатума, 18% веретенного масла и 2% нефтената меди.

Петролатумная изоляция наносится следующим образом.

Поврежденные участки трубопровода тщательно очищаются. Затем наносится грунтовка. По грунтовке накладывается слой изоляционной пасты толщиной 5—6 мм. Труба с изоляционным покрытием обертывается пропитанным стеклохолстом. Для увеличения прочности покрытия труба обматывается бризолом, поверх которого накладывается футеровка из деревянных реек.

Особенности прокладки морских трубопроводов

Расширение сферы морского бурения показывает, что буровые работы могут осуществляться во всех глубоководных районах акватории. Это обстоятельство требует и соответствующего уровня технологии прокладки подводных трубопроводов.

а

Рис. 104.Укладка трубопровода при большой глубине воды:

а — принципиальная схема баржи-трубоукладчика;1— выносной направляющий желоб с находящейся на ней секцией трубопровода; 2 — баржа-трубоукладчик; б — поперечное сечение выносного желоба; 1 — труба, заполненная воздухом; 2 — роликовые опоры; 3—укладываемый трубопровод.

По мере увеличения глубины прокладки все сложнее становится укладывать трубопроводы прежде всего потому, что требуется специальная система поддержки трубопровода.

Один из способов — поддержка на весу укладываемой части трубопровода при помощи выносного направляющего желоба-стингера (рис.104). Выносной желоб крепится к кормовой части укладочной баржи и является продолжением ее спусковой баржи. Он состоит из двух параллельных рядов труб, соединенных между собой поперечинами, на которых установлены ролики. По роликам трубопровод спускается в воду.

Параллельные трубы снабжаются поплавками, устанавливаемыми по длине стингера. Каждый поплавок может балластироваться водой с целью регулирования плавучести системы поддержки.

Таким способом можно укладывать трубопроводы на глубине до 100 м.

Рис. 105. Подводный «удерживаемый» трубопровод:

1 — буксируемая секция; 2 — удерживающие тросы; 3 — поплавок; 4 — несущие тросы; 5 — установленная секция; 6 — главные несущие тросы; 7 —донный

якорь.

Одной из сложностей укладки трубопроводов на большой глубине является наличие большого гидростатического давления, вследствие чего приходится отказываться от труб большого диаметра. Поэтому заслуживает внимания способ укладки так называемого «удерживаемого» трубопровода [14].

Трубопровод большого диаметра, имеющий положительную плавучесть, удерживается в толще воды на определенной глубине системой подвесок и тросов, закрепленных к донным якорям (рис. 105). «Удерживаемый» трубопровод позволяет вывести сооружение из зоны воздействия волнения, так как погружается на глубину, на которой это волнение не сказывается.

6.3. Расчистка водоемов рек

Как металлические, так и железобетонные конструкции расчленяются под водой на части, удобные для их извлечения и транспортирования.

Расчленение металлических конструкций производят при помощи газовой, электродуговой и электрокислородной резки.

Иногда при разделке затонувших судов и ферм мостов для металла целесообразно применять комбинированный метод — сочетание огневой резки со взрывами. В этом случае взрывами перебивают наиболее трудоемкие для подводной резки элементы.

При производстве работ по расчленению металлоконструкций следует обращать внимание на подготовку места реза, так как неправильный рез вызывает защемление отрезанной части и усложняет ее подъем, а некачественная зачистка снижает производительность резки.

При разделке металлических конструкций необходимо учитывать, что подрезанный металл может внезапно обрушиться и придавить водолаза. Поэтому конструкцию, предназначенную для резки, необходимо остропить и поддерживать во время работы водолаза. Резы следует намечать минимальной длины по наименьшей толщине металла. Если работа включает резку во всех положениях, то водолаз сначала выполняет рез в потолочном положении, далее в вертикальном и уже затем — в нижнем. Для соблюдения направления реза при плохой видимости надлежит пользоваться деревянными направляющими шаблонами, а при поперечной резке подводного трубопровода — пеньковым канатом.

Отсутствие пропусков в резе проверяют щупами или подсвечиванием линии реза подводным светильником с противоположной стороны.

Расчленение затонувших плавучих средств является более сложной работой, чем расчленение мостовых конструкций, хотя принципы организации и отдельные приемы работ совпадают.

Особенностью конструкций плавучих средств является большое количество разнообразных фасонных профилей и сочетаний, наличие обшивок, затрудняющих резку металла.

Для удобства протаскивания шлангов и возможности проникнуть внутрь затонувшего объекта в нем предварительно вырезают отверстия.

Последовательность резки должна обеспечивать возможность такого расчленения, чтобы отдельные части конструкции можно было легко поднять на поверхность.

При электрокислородной резке выделяется газовая взрывоопасная смесь. Поэтому при работе в закрытых отсеках необходима вентиляция. Для этого в верхних горизонтах отсека прорезают отверстие и по шлангу подают воздух или отсасывают смесь.

Наиболее трудоемкой работой при расчистке русел является извлечение железобетонных конструкций. Как правило, они расчленяются взрывным способом.

Поскольку в железобетоне отсутствует однородность материала и он не испытывает на себе в полной мере разрушительного действия взрыва, при расчленении железобетонных конструкций под водой сначала взрывом выбивается бетон, затем перебиваются или перерезаются стержни арматуры.

Иногда целесообразно мелкими зарядами выполнить под водой дробление железобетонных конструкций на щебень, который оседает и тонет на дне. Из воды извлекается только арматурный каркас. Такой способ оправдал себя на ряде объектов, где выполнялись работы по расчистке русел рек.

Для выбивания бетона в зависимости от конструкции разрушаемого железобетонного элемента определяют и конструкцию заряда. Чаще всего применяют накладные заряды, так как этот способ наиболее прост.

Когда часть конструкций выступает из воды и по условиям производства работ ограничен вес заряда, целесообразно применять одиночные шпуровые заряды. При проведении взрывных работ по этому методу небольшой заряд ВВ подвешивают в шпуре таким образом, чтобы над зарядом и под ним остались воздушные промежутки, а устье шпура заполняют забоечным материалом (рис.106). При взрывании заряда температура и давление внутри шпура резко повышаются, что приводит к разрушению бетона по всей длине шпура. Применение зарядов с воздушными промежутками позволяет сократить расход ВВ.

Одной из операций по расчистке русел рек является подъем расчлененного металла или бетона. Эта операция может быть выполнена различными способами и различными средствами.

Наиболее простым способом, иногда применяемым в особых условиях (мелкие места, захламленность, расчистка у берега и

т. д.), является подъем из воды металла или бетонных обломков при помощи шевров.

Шевры позволяют поднимать грузы весом до 30—40 т. В то же время они очень неудобны, так как лишены маневренности. Последняя достигается установкой шевров на баржи или плашкоуты из понтонов. В этом случае они представляют простейший вид плавучих кранов.

Более совершенными плавучими кранами следует считать краны типа НК-10/5. Они состоят из плавучих понтонов, на которых установлены опорная рама, грузоподъемная стрела и оборудование из электрических и ручных лебедок. Краны могут использоваться как в летних, так и в зимних условиях. В первом случае они рассчитаны на грузоподъемность 10 т, а во втором — на 5 т.

Преимущество крана типа НК-10/5 в возможности быстрого монтажа и демонтажа, перевозки крана в разобранном виде по железной дороге и автотранспортом и в большой маневренности на воде.

Для извлечения металла из воды можно использовать передвижные автомобильные и гусеничные краны, установленные на плашкоуты из понтонов. Для таких плашкоутов применяют понтоны, спроектированные ЦПКБ Главмостостроя и представляющие собой сварные закрытые металлические жесткие каркасы, обтянутые листовой обшивкой. Соединение понтонов осуществляется тремя типами накладок и тремя типами болтов d=27 мм, отличающихся только длиной, количество которых определяется расчетом в зависимости от конструкции, собираемой из понтонов, и действующих нагрузок.

Технические характеристики понтонов приведены в табл.37, а допускаемые усилия на понтон и стык понтона—в табл. 38.

В случае отсутствия кранов при расчистке русла под существующими мостами иногда допустимо поднимать металл и другие тяжести с помощью полиспастов, прикрепленных к пролетным строениям. Использование ферм для извлечения тяжестей из воды возможно только после поверочного расчета несущих конструкций мостов на прочность.

Строповку и извлечение из воды крупных камней и валунов, имеющих неправильную форму, можно осуществлять цепным стропом (рис. 107 а). Цепной строп состоит из кольцевой цепи, крюка, четырех цепей и кольца. При строповке кольцевая цепь подводится под основание камня, а крюк зацепляется за какое-либо звено цепи.

При извлечении одиночных камней из оболочек, когда под камень нельзя подвести строповочное приспособление, в камне пробуривают отверстие глубиной 10—15 см с таким расчетом,

чтобы оно не проходило через центр тяжести камня. Вставляемый в отверстие штырь при подъеме камня прижимается к поверхности пробуренного отверстия. Этим обеспечивается достаточно прочное зацепление камня (рис. 107б, в).

Рис. 106. Подрывание железобетонной стенки одиночным шпуровым зарядом с воздушным промежутком: а — схема заряжания; б — проем после взрыва; 1 — шпур: 2 — забойка; 3 - воздушный промежуток; 4— заряд.

Таблица 37. Технические характеристики понтонов КС-У и КС-3

Таблица 38. Допускаемые изгибающие моменты и поперечные силы на плашкоуты из понтонов КС-3

Рис. 107. Строповка различных предметов под водой: а-цепью; б - штырем; в-клином; г-сеткой; д-храпом; е-клещами; ж-стропом и захватом; з-клещевым захватом.

Отдельные камни весом 100—200 кгс можно поднимать при помощи сеток из тросов (рис. 107 г).

Извлечение карчей можно выполнять при помощи храпа (рис.107 д) или клещей (рис.107 е).

Удаляют сваи способом выдергивания (рис. 107 ж, з), спили-вания, подмыва, подрывания.

Выдергивают сваи при помощи кранов. Так как для выдергивания свай, особенно в начале работы, требуется значительное усилие, то грузоподъемность плавучих кранов должна быть не ниже 20—40 т. При выдергивании свай во избежание опрокидывания требуются большая осторожность и опытность рабочих. Строповку свай, головы которых находятся под водой, выполняют водолазы. Для выдергивания свай и шпунта также применяют сваевытаскиватели или свайные молоты двойного действия (с небольшими переделками), подвешенные на плавучий копер или кран.

Часто можно ограничиться срезыванием или спиливанием свай на уровне дна реки. Для спиливания свай под водой иногда пользуются обычной ножовкой, которой водолаз перепиливает сваю на необходимой отметке. Удобно применять подводный сваерез, предложенный (рис. 108)

Рис. 108 Подводный сваерез системы : 1-упорная плита; 2-нож; 3- ограничитель; 4-телескопический домкрат 40/20 тс; 5- рама; 6- спиральная пружина; 7-скобы для стропа; 8- подводный трубопровод.

Этот сваерез представляет собой прямоугольную металлическую раму, на которой прикреплены два гидравлических телескопических домкрата грузоподъемностью 40—20 тс. К поршням домкратов прикреплены стальные ножи, которые при работе передвигаются по принципу гильотины навстречу друг другу в специальных направляющих. Домкраты приводятся в действие нагнетанием жидкости (трансформаторное масло) через насосную установку, которая включает в себя топливный насос высокого давления до 120 атм, работающий от электромотора мощностью

1 квт и числе оборотов 1450 об/мин.

Производство работ по срезке свай сводится к следующему. На удлиненной стреле небольшого по грузоподъемности плавучего крана на рабочем тросе подвешивается сваерез. Насос с электромотором помещается на площадке крана. От насоса к домкратам подводятся металлические шарнирные трубки.

Сваерез надевается на сваю и опускается на дно. Включается

мотор, приводящий в действие высоконапорный насос, которым

нагнетается жидкость в домкраты. Жидкость подается до тех

пор, пока ножи, связанные с поршнями домкратов, не перережут

сваю. Перерезанная свая всплывает или извлекается краном.

После этого вентиль у насоса переключается, и открывается вентиль в трубке, по которой жидкость отводится в бачок. Специальными пружинами, которыми снабжен сваерез, поршни возвращаются в исходное положение, а жидкость поступает в бачок.

Время, затрачиваемое на перерез одной сваи диаметром 30 см, равно 2,5—3 мин. Обслуживают установку два рабочих, которые находятся на кране.

6.4. Очистка и окраска подводной части элементов сооружений и судов

Очистка и окраска подводных объектов водолазами является сложной операцией, которая, тем не менее довольно часто применяется, когда невозможно или нецелесообразно поднимать объект на поверхность либо выполнять эту операцию с плавучих средств.

Способы очистки поверхностей под водой довольно разнообразны. Основные из них: механизированный, огневой и ручной при помощи скребков, щеток из стальной проволоки, а для деревянных, поверхностей—щеток из морской травы и рисового корня.

Огневой способ выполняется при помощи пламени газовых и бензокислородных горелок. Очистку поверхностей сооружений и судов от ржавчины и обрастаний осуществляют с помощью механических средств (скребков, щеток из стальной проволоки). Для удаления плотной ржавчины применяют пневматические молотки (пучковые и строенные) и пневматические машины, использование которых в 5—8 раз увеличивает производительность труда водолазов по сравнению с ручным способом очистки. Технические характеристики инструментов для механической очистки поверхностей под водой приведены в табл. 39.

Таблица 39

Установка для очистки находящихся под водой металлических поверхностей (puc. 109) состоит из роторной щеточной машины 3, насосного агрегата 1 с двигателем внутреннего сгорания, находящихся в контейнере 5, соединительного шланга 2 и двух поплавков 4, служащих для поддержания контейнера на плаву.

Рис. 109. Установка для очистки металлических поверхностей под водой: а—общий вид; б — схема работы

Размещение на плаву непосредственно над местом производства работ насоса с двигателем позволяет сократить дли ну соединительного шланга и снизить гидравлические сопротивления.

Очистку металлических поверхностей 6 под водой выполняет аквалангист, который перемещает щеточную машину вдоль поверхности и очищает ее горизонтальными полосами. Установка имеет следующие основные характеристики: мощность двигателя 4,5 кВт, длина соединительного шланга 15 м, объем масла в гидравлической системе 0,03 м3, масса установки 58 кг.

После очистки поверхности во избежание ее коррозии и обрастания на нее наносят защитное покрытие, для чего чаще всего используют этинолевые краски различного состава (табл. 40) или каменноугольный лак.

Таблица 40.

Этинолевые краски высыхают в воде за 18—24 ч, а каменноугольный лак — за 24—32 ч. При нанесении нескольких слоев краски с целью различения одного слоя от другого в часть краски добавляют пигмент (сажу). При этом слои краски наносят поочередно — один с пигментом, другой без него.

В настоящее время применяется технология центробежной окраски подводных поверхностей, позволяющая наносить краску прочной и плотной пленкой с оттеснением влаги с поверхности. В соответствии с этой технологией краску наносят при помощи губчатого рабочего диска диаметром 80 мм, вращающегося с частотой до 600 об/мин с приводом от пневматического роторного двигателя мощностью 0,55 кВт. Краску подают под давлением 50 кПа через центральное отверстие в диске. С помощью центробежных сил диска краска растекается и распределяется по его поверхности. Производительность такой установки составляет 20—25 м2/ч.

6.5. Ремонт и спасение аварийных плавучих средств

Ремонту плавучих средств должно предшествовать водолазное обследование, в результате которого определяют место, размер и характер повреждения, необходимые для составления проекта ремонта.

Главным средством для временной заделки пробоин являются пластыри: мягкий и жесткий.

Мягкие пластыри способны принимать форму части корпуса плавучих средств в любом его месте. Мягкий пластырь изготовляют из одного или двух слоев парусины и применяют для устранения течи в деревянных, а также при небольших повреждениях (если острые кромки вогнуты внутрь) — в металлических плавучих средствах.

Жесткий пластырь — это щит, изготовленный из двух слоев досок, между которыми укладывается обмазанная битумом или олифой парусина, выступающая наружу щита на 60— 100 см. По контуру щита ровным толстым слоем выкладывается пакля. Выступающие края парусины загибают внутрь, перекрывают подушку из пакли, обтягивают и прибивают по контуру гвоздями. На пробоину пластыри ставят водолазы, используя при этом крючья или болты (рис. 110).

Рис. 110. Установка жесткого пластыря на пробоину при помощи крючьев: 1-болт; 2-отверстие для болта; 3-первый ряд досок; 4-парусина; 5-гвозди; 6-паклевая подушка; 7-второй ряд досок; 8-мат.

Неплотности забиваются клиньями, паклей с тавотом и проконопачиваются. После откачки воды из поврежденного отсека пластырь очень плотно прижимается к корпусу судна.

Мелкие трещины и дыры в наружном корпусе, разошедшиеся стыки и пазы обшивки заделывают деревянными клиньями.

Незначительную течь через мелкие щели по разошедшимся пазам и стыкам наружной обшивки иногда удается прекратить, подпуская снаружи судна против места течи древесные опилки или отруби. Эта мера возможна только в том случае, если одновременно из отсеков откачивается вода.

Часто в практике подводного ремонта плавучих средств применяется заделка пробоин смесью песка с цементом или бетоном. Для этого место повреждения тщательно очищается от всех посторонних предметов и жирных пятен. На пробоину накладываются стальные полосы, на них — мешки из неплотной мешковины, наполненные смесью песка с цементом. Мешки должны

перекрыть полностью всю пробоину и края неповрежденной обшивки корпуса. Мешки при помощи распорок плотно раскрепляются.

Техника укладки бетона под водой также несложна. На пробоину укладывают арматурные стержни, на них кладут мешковину. Чтобы бетон не расползался, устанавливают опалубку из досок вокруг повреждения с таким расчетом, чтобы своими ребрами она не выходила за края мешковины. Бетон подают в мешках, ящиках или специальных ведрах с задвижкой в широкой части.

Для заделки пробоин целесообразно применять быстросхваты-вающийся или быстротвердеющий цемент. Заделывают пробоины смесью цемента с песком для жирных растворов в пропорции 1:2; 1 : 1, а для тощих — 1:3. Если применяют бетон, то для жирных составов принимают соотношение по объему: цемент, щебень и песок по 1 части, а для тощих составов цемент — 1 часть, щебень и песок по 2 части. Для окончательной заделки пробоин производится сварка под водой.

Если аварийные суда не теряют полностью плавучести, то целесообразно их поддержать на плаву при помощи понтонов, размещенных у борта судна. Подводка понтонов под плавающее судно не представляет сложности и может быть выполнена даже без помощи водолазов. Существуют различные способы подводки понтонов под аварийное судно, но все они сводятся к тому, что понтоны притапливаются у бортов корабля, подводятся под корпус судна, затем производится откачка воды из них, чем и обеспечивается поддержание аварийного судна.

6.6. Цементация и силикатизация кладки

Бетонная кладка, имеющая трещины и пустоты, должна быть восстановлена путем нагнетания инъекционного цементного раствора в пробуренные в кладке скважины. Для уплотнения кладки часто нагнетают силикаты, расплавленный битум, холодные битумные растворы и др. Цементацию бетонной кладки производят с целью предотвращения коррозии бетона, при заделке трещин, возникших в результате деформации сооружений, а также пустот в теле сооружения, образовавшихся вследствие выноса частиц из бетонной кладки фильтрационным потоком воды.

Расположение и размеры инъектируемых скважин, последовательность их цементации, состав раствора и режим нагнетания должны быть указаны в проекте.

Скважины располагают в шахматном порядке (при наличии облицовки в швах между облицовочными камнями), бурят их сверху вниз под углом 15° к горизонту на боковых поверхностях и вертикально на горизонтальных плоскостях мостовых опор, устоев, бычков плотин, стен и днищ камер шлюзов.

При цементации мостовых опор длина буровых скважин назначается при устройстве их с одной стороны опоры (обычно на устоях) равной 0,65—0,75 толщины опоры; а при устройстве скважин с двух сторон — 0,35—0,4 толщины опоры.

При цементации тонких конструкций, например, стенок или колонн, устройство скважин невозможно.

Рис. 111. Инъекторы: а — поверхностный; б — глубинный; 1 — стальная плита; 2 — резиновый уплотнитель; 3 — стальная трубка; 4—шарнир упора; 5 — винтовой домкрат; 6 — резиновый шланг; 7 — полость; 8 — трещины; 9 — газовая трубка; 10 — пакля.

В таких случаях цементный раствор при помощи инъектора нагнетают за прижимные плиты, прикрепляемые к ремонтируемой поверхности (рис. 111). Для цементации применяют портландцемент марки 400 и более.

Рекомендуемые составы растворов и давления при цементации кладки приведены в табл. 41.

Таблица 41. Составы растворов и принимаемые давления при цементации кладки (ТУСМ-58 Оргтрансстроя)

Для проведения работ по цементации и силикатизации применяют поршневые насосы. Насосы выбирают в зависимости от требуемого давления и производительности. Вполне пригодны для работ буровые промывочные насосы при условии замены тарельчатых клапанов на шаровые, а кожаных манжет на резиновые. При больших поглощениях применяют растворонасосы типа 11 ГР и др. (табл. 42).

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 |