Подвижный компенсатор в сборочной единице должен быть реализован в виде винтовых, клиновых и других устройств, позволяющих регулировать размеры.

Достижение требуемой точности замыкающего звена размерной цепи пригонкой состоит в удалении необходимого слоя материала с детали, являющейся компенсатором, для компенсации отклонений размеров всех составляющих звеньев. Этот метод похож на метод регулирования с неподвижным компенсатором. Разница лишь в том, что компенсатор не изготовлен заранее с определенными размерами как при методе регулирования, а имеет необходимый припуск, который частично или полностью удаляется при сборке для достижения требуемой точности замыкающего звена.

Пригонка так же, как и регулировка, позволяет обеспечить высокую точность размера замыкающего звена даже при большом числе составляющих звеньев. Однако для пригонки необходимо осуществлять дополнительную обработку компенсатора непосредственно при сборке, что в ряде случаев нежелательно.

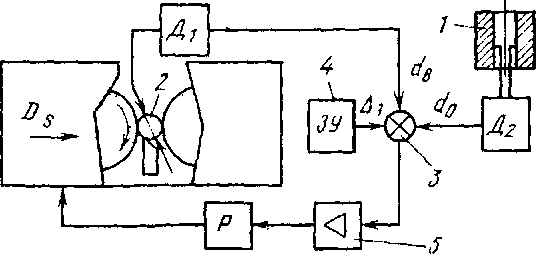

На рисунке 2.6 показана схема автоматической пригонки плунжеров под размер плунжерной втулки. Окончательно обработанная плунжерная втулка 1 подается на бесцентрово-шлифовальный станок, на котором под диаметр d0 отверстия втулки 1 дошлифовывается плунжер 2 по наружному диаметру dB. Диаметр d0 отверстия втулки измеряется датчиком Д2, а диаметр dB плунжера измеряется в процессе обработки датчиком Д1.

Рис. 2.6. Схема автоматической пригонки плунжеров под размер плунжерной втулки

Сигналы с датчиков, пропорциональные диаметрам d0 и dB, подаются в сравнивающее устройство 3, где вычисляется разность Δ= d0 - dB и сравнивается с сигналом от задающего устройства 4, которое задает требуемое значение ширины зазора в соединении втулки и плунжера (замыкающее звено). Пока заданное значение зазора больше текущего значения, сигнал с выхода сумматора 3, усиленный усилителем 5, оказывается положительным и шлифование плунжера продолжается. По мере шлифования размер dB постепенно уменьшается и разность Δ= d0 - dB постепенно увеличивается. При достижении заданного значения разности диаметров, т. е. Δ = Δ3, сигнал на выходе сумматора становится равным нулю и затем становится отрицательным. Регулятор Р мгновенно срабатывает и подает команду на отвод шлифовального круга. Размер dB плунжера соответствует размеру d0 втулки и их разность равняется требуемому зазору Δ3. Таким образом, каждый плунжер индивидуально подгоняется по диаметру к диаметру каждой втулки. Так осуществляется автоматическая пригонка плунжеров.

Обратная связь в данном случае осуществляется благодаря использованию датчика Д1; измеряющего диаметр плунжера, и датчика Д2, измеряющего диаметр отверстия втулки. Вычисление разности двух аналоговых сигналов здесь очень просто реализуется операционным усилителем; задатчик представляет собой переключатель или потенциометр со шкалой. В более сложных случаях необходимо использовать вычислительную технику. При сборке методом ПВ в этом нет необходимости. Метод пригонки имеет те же отличия от метода ПВ, что и метод регулирования. В отличие от метода регулирования метод пригонки требует обработки компенсатора.

Каждый из перечисленных пяти методов имеет преимущества, недостатки и области наиболее эффективного использования. Критерием выбора метода является минимум суммы всех затрат на изготовление составляющих звеньев и сборку.

3 ТЕХНИЧЕСКИЕ И ЭКОНОМИЧЕСКИЕ КРИТЕРИИ АВТОМАТИЗАЦИИ

Для количественной оценки состояния механизации и автоматизации технологических процессов установлена система основных, вспомогательных и дополнительных показателей.

Основные показатели оценивают различные степени замены человеческого труда машинным. Среди основных показателей можно выделить два:

- уровень механизации и автоматизации живого труда - ![]() ;

;

- уровень механизации и автоматизации процесса – ![]() ;

;

Уровень механизации и автоматизации живого труда определяется по формуле

где: ∑Тнм(А) – сумма машинного (А – при автоматизации, М – при механизации) времени, не перекрытого ручным временем, мин., час.;

∑Тшт – сумма всех штучных времен.

Уровень механизации и автоматизации процесса определяется по формуле

где: ∑Т м(А) – сумма всего машинного времени (А – при автоматизации, М – при механизации).

Одним из основных показателей экономической эффективности автоматизации является срок окупаемости капитальных дополнительных вложений

![]()

где: К2 - сумма капиталовложений, необходимых для автоматизированного производства;

К1 - сумма капиталовложений, необходимых для неавтоматизированного производства;

С1 - себестоимость продукции, выпускаемой в течение одного года в условиях неавтоматизированного производства;

С2 - себестоимость продукции, выпускаемой в течение одного года в условиях автоматизированного производства;

Получаемый по этой формуле срок окупаемости сравнивается с нормативным, который для машиностроения принят равным 5-6 лет.

Условием целесообразности применения автоматизированных станков является превышение количества выпускаемых на них деталей N2 в заданный период времени T, с учетом времени, затрачиваемого на переналадки, и количеством тех же деталей N1, снимаемых с неавтоматизированных станков после тех же операций, т. е. N2 > N1. или

>

>

где: ![]() - суммарное штучное время операций при обработке деталей на неавтоматизированном станке;

- суммарное штучное время операций при обработке деталей на неавтоматизированном станке;

![]() - суммарное штучное время операций при обработке деталей на автоматизированном станке;

- суммарное штучное время операций при обработке деталей на автоматизированном станке;

Т2 – среднее время переналадки операций на автоматизированном станке;

К – количество переналадок в месяц (принимаем одинаковым в обоих случаях);

Т – календарное время работы станка в месяц;

з – коэффициент использования станка за время Т, принимаемый равным 0,9…0,95.

Если полученная величина окажется меньше заданной нормативной, автоматизация считается экономически эффективной и затраты на нее целесообразными. Однако этот метод позволяет судить об экономической эффективности автоматизации технологического процесса только в том случае, когда имеется точная калькуляция действующего производства. Кроме того, она не вскрывает качественной стороны оценки автоматизации, т. е. насколько удачно решены задачи автоматизации того или иного технологического процесса. Дело в том, что экономическая эффективность автоматизации зависит от целого ряда факторов: от характера сложности технологического процесса, конструктивной сложности технологического оборудования, при помощи которых осуществляется автоматизация процесса, от трудоемкости настройки, от долговечности и надежности их в работе и т. д. Учесть все эти факторы при экономических расчетах для определения оптимального уровня автоматизации технологического процесса является сложной задачей даже при наличии совершенной методики экономических расчетов.

Поэтому определение экономической эффективности целесообразно производить в два этапа: первый этап на стадиях проектирования – выполняется с целью определения требований к выбору показателей, которыми могут варьировать технологи и конструкторы при проектировании автоматизированных техпроцессов. Такими показателями могут быть: допустимые затраты на автоматизацию, надежность средств автоматики, быстрота их срабатывания и т. д. Совокупность таких требований составит систему технико-экономических допусков, в которые должны укладываться технологи и конструкторы, чтобы обеспечить заданную эффективность автоматизации. Второй этап-определение экономической эффективности автоматизации техпроцесса по результатам, полученным в реальных условиях производства. В этом случае расчет эффективности автоматизации целесообразно производить по методике, предложенной .

В качестве основного критерия экономической эффективности автоматизации технологических процессов по этой методике принят рост производительности общественного труда при сравнении двух вариантов: до и после автоматизации.

3.1 Основные положения теории производительности

Производительность характеризует способность станка и автоматической линии обрабатывать определенное количество деталей в единицу времени.

Технологический метод, на основе которого построена машина, определяет ее технологическую производительность, величина которой «К» обратно пропорциональна продолжительности рабочих движений tp.

![]() .

.

Если за цикл изготавливается «m» изделий, технологическая производительность повышается в «m» раз. Она характеризует прогрессивность заложенного в машине технологического метода. Затраты времени на вспомогательные движения рабочего цикла, называемые цикловыми потерями времени, снижают технологическую производительность до величины Q, называемой штучной (цикловой) производительностью:

![]() .

.

Штучная производительность зависит от совершенства использования технологического метода и конструктивного совершенства механизмов станка.

Вследствие простоев оборудования из-за случайных отказов, техническая производительность ниже штучной и определяется по формуле:

![]()

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 |