Себестоимость изготовления изделий в массовом производстве всегда меньше, чем в серийном и, тем более, в единичном. Поэтому всегда стремятся ограничить число одинаковых по назначению машин путем их унификации, стандартизации, благодаря блочно-модульной конструкции для того, чтобы, сократив номенклатуру, увеличить объем выпуска остальных изделий. Однако с развитием техники появляются новые виды машин и поэтому доля серийного производства сохраняется в общем объеме на уровне 60 %, что заставляет искать пути автоматизации и часто переналаживаемого гибкого производства.

В гибком серийном производстве изготовляют различные детали, каждая из которых требует своего технологического процесса (маршрут, режим и т. п.). Оборудование должно периодически переналаживаться, для чего необходима каждый раз новая технологическая информация. Маршрут может выбираться непосредственно в ходе процесса производства с учетом занятости станков, на которых можно осуществлять обработку данной заготовки. Гибкость достигается в этом случае многовариантностью осуществления процесса. Выбор конкретного варианта в конкретных условиях требует наличия соответствующей информации, ее постоянного анализа.

Размерные, временные и информационные связи в интегрированном производстве.

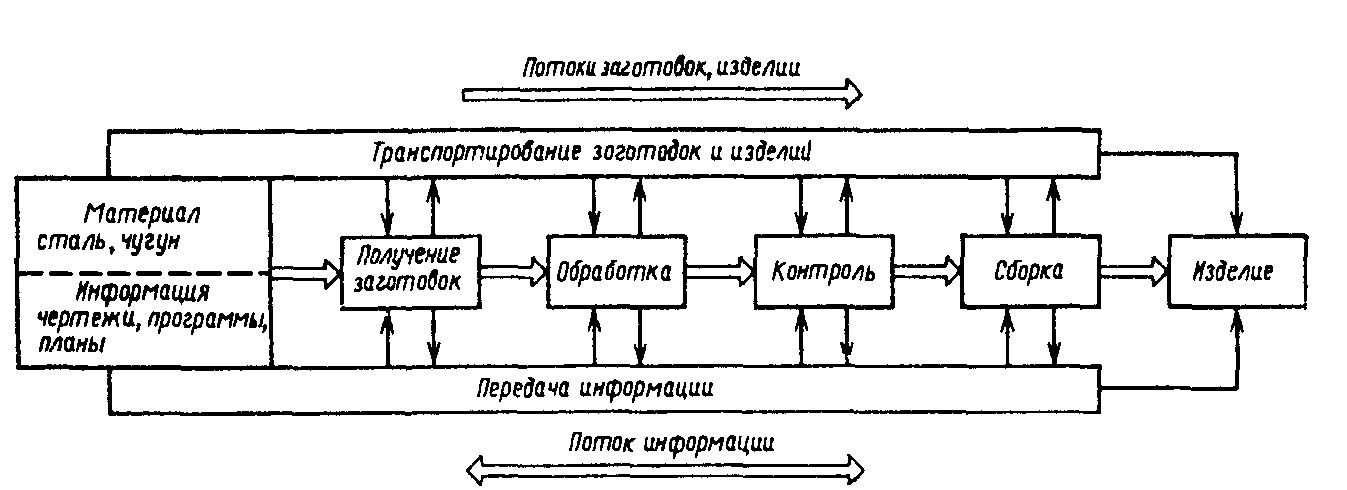

Производственный и технологический процессы характеризуются наличием целенаправленных потоков предметов: исходных материалов, заготовок, деталей, сборочных единиц, вспомогательных материалов, режущих инструментов, приспособлений, технологической оснастки, отходов производства. Заготовки перемещаются в соответствии с предписанным технологическим маршрутом, образуя потоки.

Рис. 1.1. Потоки заготовок, изделий и информации в производственном процессе

Рис. 1.1. Потоки заготовок, изделий и информации в производственном процессе

Для изготовления деталей необходим инструмент, который должен быть собран, настроен на требуемый размер или измерен и в нужный момент доставлен на определенный станок. После выработки инструментом определенного периода стойкости режущий инструмент должен быть снят со станка и отправлен в отделение повторной заточки, где инструмент разбирают, повторно затачивают, снова собирают и отправляют на склад.

В производственном процессе, таким образом, заготовки, изделия, инструменты, приспособления, вспомогательные материалы, отходы производства периодически перемещаются каждый по своему маршруту через технологическое оборудование, транспортные устройства, склады и накопители, через различные производственные участки и отделения (рис. 1.1).

Для организации и управления предметными потоками в производстве необходима различная информация о следующем: наличии необходимых заготовок и материалов, начале и окончании обработки конкретной заготовки на конкретном станке, достигаемой точности размеров, запасе стойкости режущих инструментов и расходовании этих запасов, необходимой последовательности обработки, режимах обработки, траектории движения режущего инструмента и многих других параметрах производственного процесса. Информация может быть представлена в различных видах и отображена на различных носителях. Информация о детали, подлежащей изготовлению, обычно представляется в виде чертежа. Технологическая информация представляется в виде текстовых документов и технологических эскизов. Чертежи, эскизы, текстовые документы предназначены для рабочих и не могут быть использованы непосредственно в автоматическом производстве. Для станка или робота та же информация должна быть представлена, например, в виде перфоленты с управляющей программой для устройства - ЧПУ.

Помимо разработанной заранее информации необходима еще текущая информация о ходе процесса: получаемых размерах детали, износе инструментов, работоспособности станков, числе заготовок на складе, расположении транспортных тележек на участке в данный момент времени и пр. Текущая информация о состоянии процесса собирается с помощью различных измерительных средств и датчиков. Не располагая необходимой информацией, невозможно управлять процессом.

В неавтоматизированном производстве многие информационные процессы оказываются скрытыми, неявными, поскольку они осуществляются людьми, которые могут дополнять недостающую информацию благодаря своим знаниям и опыту. Так, например, в серийном производстве технологические процессы изготовления простых деталей подробно не разрабатывают. Квалифицированный рабочий может сам изготовить на станке деталь, пользуясь только чертежом. При автоматизации производства с использованием станка с ЧПУ необходимо не только подробно указать все параметры обработки, включая режимы резания, траекторию перемещения инструментов и т. п., но и представить эту информацию в виде программы, пригодной для ввода в конкретную систему ЧПУ станка.

При автоматизации производства количество необходимой для производственного процесса информации резко возрастает. Особенно это касается ГПС с автоматической переналадкой станков на изготовление требуемого изделия.

Автоматизация производства заключается в автоматизации предметных и информационных потоков. Автоматизация предметных потоков осуществляется с применением автоматических транспортных систем, автоматических складов и накопителей, устройств автоматической загрузки и выгрузки станков, автоматического технологического оборудования: станков, промышленных роботов, сборочных и других машин. Автоматизация информационных потоков осуществляется установкой различных автоматических измерительных средств: устройств активного контроля размеров и свойств деталей, контактных головок, координатно-измерительных машин, устройств отсчета перемещений, путевых выключателей и различных других датчиков, необходимых для получения нужной информации. Для автоматической передачи информации используют различные каналы связи: проводные, светоколонные, оптические, индуктивные, акустические, электромагнитные. Информацию можно передавать и механическим путем на различных носителях: перфолентах, перфокартах, магнитных дисках, штриховых кодовых этикетках и др. Для автоматического преобразования и использования информации применяют ЭВМ, устройства ЧПУ, программируемые контроллеры, различные устройства ввода и вывода информации и другие средства.

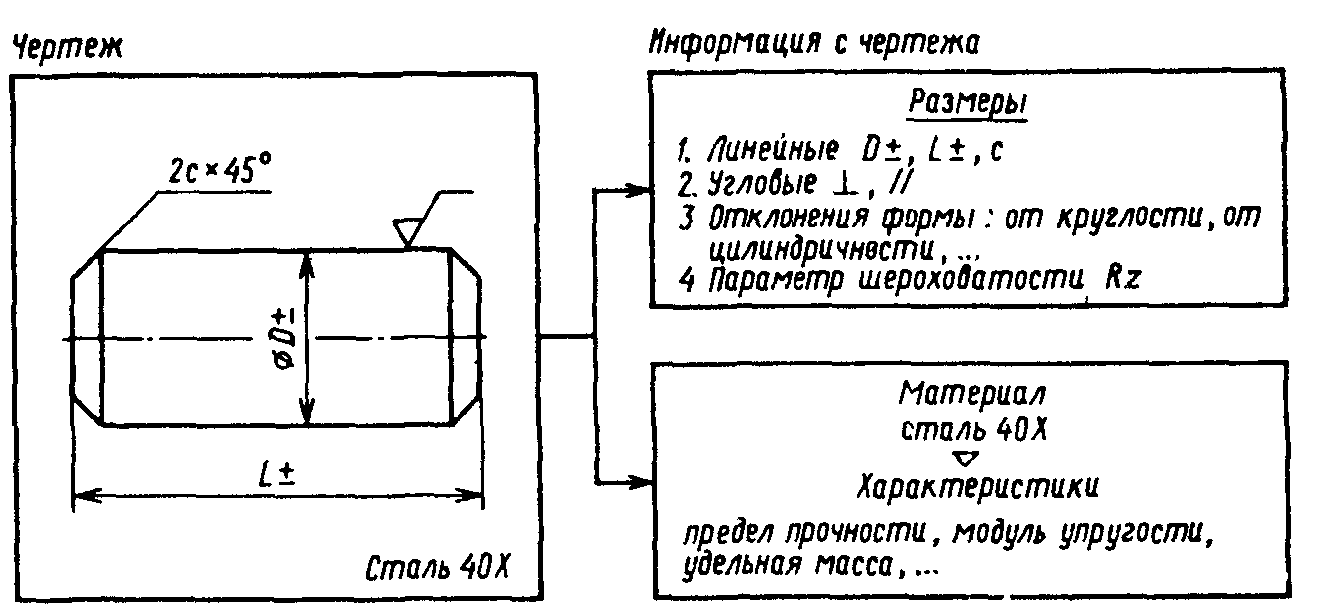

Рис. 1.2. Информация, содержащаяся на чертеже детали

При автоматизации действующего производства необходимо: во - первых, выявить, проанализировать потоки предметов и информации, необходимым образом их изменить или организовать другие потоки; во-вторых, выбрать из числа имеющихся или спроектировать и изготовить новые средства автоматического обеспечения требуемых потоков; в-третьих, обеспечить функционирование и взаимодействие предметных и информационных потоков в автоматизированном производстве.

Организация предметных и информационных потоков осуществляется в пространстве и во времени. Заготовки, изделия, инструменты и их положение в пространстве характеризуются размерами, которые изменяются с течением времени. Поэтому в производственном процессе необходимо рассматривать по меньшей мере взаимодействия размеров, времени и информации.

Достижения требуемого качества изделий машиностроения (рис. 1.2) связано с преобразованием размеров и свойств материалов, которое осуществляется в пространстве и во времени. Размеры заготовок целенаправленно преобразуют в ходе технологических процессов в размеры изделий, которые должны быть получены в пределах установленных допусков. На каждой операции технологического процесса размеры детали образуются благодаря взаимосвязи размеров режущего инструмента, станка, приспособления. Размеры в изделии между исполнительными поверхностями образуются в результате сборки благодаря взаимодействию размеров составляющих деталей. Установка заготовок, инструментов, других перемещаемых объектов должна осуществляться в определенном месте производственного участка с требуемой точностью для достижения необходимого результата. Все эти процессы описываются размерными связями, под которыми понимают взаимообусловленность, взаимозависимость отдельных размеров, характеризующихся номинальными значениями и допустимыми отклонениями.

Каждый процесс протекает во времени и характеризуется длительностью. Начало следующей операции обусловлено окончанием предыдущей. Для выполнения задания к требуемому сроку осуществляются планирование и согласование многих процессов во времени. Определение необходимого числа станков, инструментов, транспортных средств требует расчетов затрат времени и фондов времени.

Для осуществления производственного процесса в автоматическом режиме необходимо соединить размерные, временные и информационные связи в единую систему и реализовать их с помощью аппаратных и программных средств.

2 ОСОБЕННОСТИ АВТОМАТИЗАЦИИ МАШИНОСТРОЕНИЯ. ТЕНДЕНЦИИ РАЗВИТИЯ

Современное состояние и ближайшие перспективы автоматизации в машиностроении связаны, прежде всего, с переходом от создания отдельных машин и агрегатов к разработке систем автоматических машин, охватывающих различные стадии производственного процесса – от заготовительных до сборочных, с оптимизацией технических решений [1]. Центр тяжести разработок переносится с массового на серийное производство с широким развитием автоматизации и механизации вспомогательных процессов, причем автоматизации не только технологических операций, но и функций управления.

Комплексная автоматизация базируется на непрерывном совершенствовании технических средств (от простейших механизмов до сложных электронных систем; СПУ, электронных вычислительных и управляющих машин и др.); на широком использовании общности методов и средств автоматизации на различных стадиях производственного процесса, на применении методов унификации.

Развитие автоматизации на современном этапе характерно смещение центра тяжести разработок с массового на серийное производство, составляющую основную часть машиностроительной отрасли (около 80% всей машиностроительной продукции выпускается на заводах серийного и единичного производства).

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 |