При пассивном контроле контрольные устройства фиксируют размеры деталей или сортируют их по размерам, не оказывая воздействия на ход технологического процесса.

Примером могут служить контрольно–сортировочные автоматы, которые будут рассмотрены далее в этой теме.

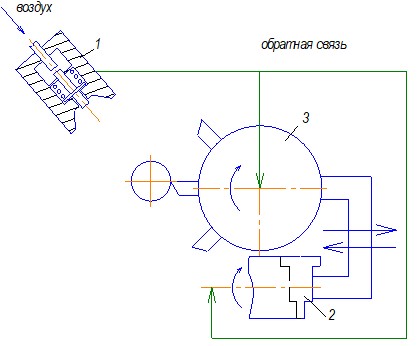

При активном контроле контрольные устройства оказывают воздействие на ход технологического процесса, т. е. активно вмешиваются в технологический процесс. Эти системы относятся к замкнутым системам автоматизации, т. е. к системам с обратной связью.

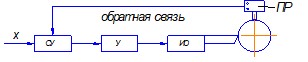

Блок схема замкнутой системы автоматизации может быть представлена следующим образом:

Рис. 6.1. Блок схема замкнутой системы автоматизации.

Размер обрабатываемой детали контролируется с помощью преобразователя ПР. В зависимости от действительного размера преобразователь подает сигналы на СУ, где сравнивается с заданным сигналом.

Величина рассогласования заданного сигнала и сигнала обратной связи усиливается усилителем и попадает в исполнительный орган, в результате чего-либо меняется режим резания, либо подается команда на остановку станка.

Поэтому активным контролем называется метод контроля, по результатам которого вручную или автоматически осуществляется воздействие на ход технологического процесса.

К активному контролю относится, например, контроль при обработке методом пробных проходов; контроль, по результатам которого вручную подналаживаются станки – автоматы; управление процессом обработки по результатам измерения параметров заготовки (для получения заданных размеров, а также для стабилизации сил резания или времени обработки).

К средствам активного контроля относятся устройства для автоматического регулирования режимов резания обработки (например, для стабилизации мощности, затрачиваемой при резании, что соответствует условию наибольшей производительности). Это также системы компенсации износа круга методом его правки перед чистовыми проходами, это контроль в процессе обработки, регулирование размеров с помощью подналадочных систем.

Таким образом, любое измерение, в результате которого осуществляется определенное воздействие на тот или иной процесс, можно отнести к активному контролю.

Особое внимание сейчас уделяется развитию средств автоматического активного контроля. Его внедрение позволяет повысить качество продукции, сократить время обработки деталей путем интенсификации режимов резания и исключения остановок станка для промежуточных измерений, уменьшить затраты на окончательный послеоперационный контроль.

В зависимости от метода измерения средства активного контроля разделяются на устройства, основанные на прямом методе измерения, и устройства, основанные на косвенном методе измерения.

При прямом методе измерения контролируется непосредственно размер изготавливаемой или изготовленной детали. База измерения при этом совпадает с поверхностью контролируемой детали.

При косвенном методе контролируется не размер детали, а положение поверхности измеряемой детали, или положение режущей кромки инструмента, или исполнительных органов станка по отношению к базе установки прибора.

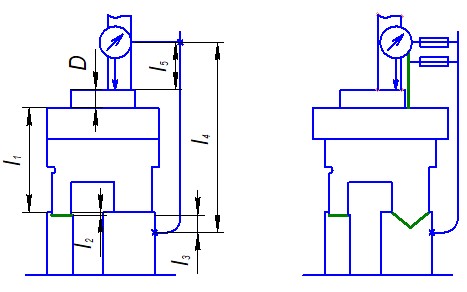

Рассмотрим это на примере плоского шлифования (рис. 6.2).

Рис. 6.2. Схема плоского шлифования с активным контролем: а) косвенный метод измерения, б) прямой метод измерения

При косвенном методе измерения в измерительную цепь помимо размера контролируемой детали включаются размерные параметры самого станка. В данном случае размер ![]() является замыкающим, и его точность зависит от точности размерной цепи, т. е.

является замыкающим, и его точность зависит от точности размерной цепи, т. е.

![]() .

.

При прямом методе измеряем непосредственно размер и нет той длинной измерительной цепи, что имели при косвенном методе. Точность обработки в этом случае в основном зависит от тепловых деформаций обрабатываемой детали, погрешности самого прибора и толщины слоя металла, снимаемого с детали за один проход.

Таким образом, косвенный метод менее точен, чем прямой, поскольку получаются более длинные, чем при прямом, размерные цепи.

По выполняемым функциям средства активного контроля размеров могут быть разделены на 4 группы:

устройства, контролирующие детали непосредственно в процессе обработки (приборы управляющего контроля); подналадчики; блокирующие устройства (измерительные «заслоны»); устройства контроля заготовок до обработки.6.1 Система управляющего контроля

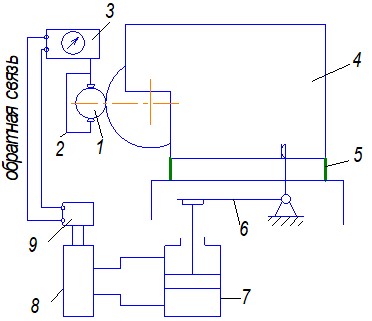

К устройствам управляющего контроля относятся приборы, контролирующие размеры деталей, положение режущей кромки инструмента или исполнительных органов станка непосредственно в процессе обработки детали и через цепь обратной связи подающие команду на измерение режимов резания или прекращение обработки при достижении заданных значений контролируемых параметров. Эти устройства управляют циклом работы металлорежущих станков. Рассмотрим пример. На рисунке 6.3. показана принципиальная схема круглошлифовального станка, работающего по методу врезания, с прибором управляющего контроля.

Рис. 6.3. Схема системы управляющего активного контроля: 1- обрабатываемая деталь, 2- скоба активного контроля, 3 – отсчетно – командное устройство, 4 – шлифовальная бабка, 5 – плоские пружины, 6 – рычажная скоба, 7 – гидроцилиндр, 8 – золотник, 9 – электромагнит

В этом случае контролируется непосредственно размер обрабатываемой детали.

При обработке шлифовальная бабка непрерывно подается влево с помощью гидроцилиндра через рычажную передачу, а прибор активного контроля следит за текущим размером обрабатываемой детали. При достижении определенного настроенного размера прибор, например, подает через цепь обратной связи команды на переключение врезной подачи на выхаживание, а с выхаживания на быстрый отвод шлифовальной бабки. Эти команды реализуются через электромагнит 9 и золотник 8, управляющие работой гидроцилиндра.

Таким образом, процесс обработки независимо от влияния различных технологических факторов (припуска на обработку, износа шлифовального круга, температурных деформаций станка и инструмента и других) будет продолжаться до тех пор, пока в контролируемом сечении не будет достигнут заданный размер. В этих условиях на точность обработки перестает влиять размерный износ режущего инструмента, припуск на обработку, силовые деформации системы СПИД, тепловые деформации станка и инструмента. Поэтому с точки зрения компенсации технологических погрешностей контроль деталей в процессе обработки, когда выходном параметром является непосредственно размер, является наиболее прогрессивным, чем, например, подналадка, поскольку компенсируются как систематические, так и случайные составляющие погрешности процесса обработки.

Мы рассмотрели пример, когда выходным параметром является непосредственно размер. Но при управляющем контроле выходным параметром может служить и положение режущей кромки инструмента, и положение исполнительных органов станка. В этом случае технологические погрешности компенсируются лишь частично. И точность в этом случае зависит от протяженности размерных цепей, в которые входит регулируемый размер.

6.2 Подналадочные устройства

Подналадка представляет собой одну из форм активного контроля. К подналадчикам относятся измерительные приборы, которые через цепь обратной связи вызывают изменение настойки металлорежущего станка или измерительного устройства, осуществляющего управление работой станка, когда значение контролируемого параметра выходит за допустимые границы или отклоняется от заданного значения.

Подналадочные устройства применяются в основном при обработке на проход, в частности, при сквозном бесцентровом шлифовании. Однако в сочетании с жесткими упорами или средствами контроля в процессе обработки (например, с чувствительными упорами) подналадчики могут применяться и при врезных процессах.

Рассмотрим некоторые системы подналадочных систем.

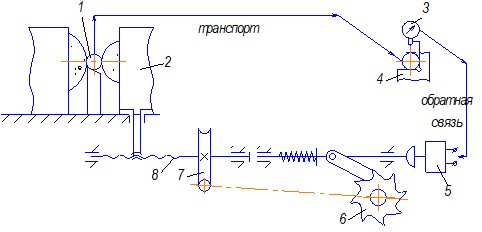

Рис. 6.4. Схема подналадочной системы при шлифовании: 1 – обрабатываемая деталь, 2 – шлифовальная бабка, 3 – измерительный прибор (подналадчик), 4 – позиция измерения, 5 – электромагнит, 6 – храповой механизм, 7 – червячная фреза, 8 - винт

На рисунке 6.4 показана принципиальная схема подналадочного устройства при сквозном бесцентровом шлифовании колец шарикоподшипника.

Обрабатываемая деталь после выхода из зоны обработки по лотку попадает на позицию измерения подналадчика. По мере износа шлифовального круга размеры деталей постепенно увеличиваются и приближаются к верхней границе поля допуска. В некоторый момент размеры деталей достигают установленной границы подналадки, прибор выдает команду, в результате чего срабатывает электромагнит, управляющий работой храпового механизма. Храповое колесо и связанный с ним червяк, а следовательно, и винт поворачиваются, и шлифуемая бабка перемещается на величину подналадочного импульса. Недостатком такой системы является сложность получения малых перемещений массивной бабки. Она либо не перемещается, либо перемещается на значительные расстояния при повторных импульсах. Поэтому шлифовальную бабку закрепляют шарнирно, что дает возможность обеспечивать малые перемещения.

Рис. 6.5. Схема подналадки для токарной обработки.

Рассмотрим еще схему подналадочного устройства с подвижным жестким упором (рис.6.5).

После обточки на проход деталь измеряется пневматическим прибором 1. При выходе размера детали за допустимую границу, подается команда на поворот ступеньчатого упора 2, (высота каждой ступени составляет 0,0125 мм), который имеет шесть ступеней. После того, как будут использованы все шесть ступеней жесткого упора, подналадочный импульс сообщается резцовой головке, которая при срабатывании преобразователя поворачивается на 1/10 часть оборота (в головке установлено 10 резцов). В дальнейшем подналадку осуществляют в той же последовательности до тех пор, пока все установленные в головке резцы полностью не износятся.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 |