Таким образом, структура проектируемого автоматизированного технологического процесса должна предусматривать такое количество операций (рабочих позиций), при котором достигается максимальная производительность обработки. В свою очередь, структура технологического процесса определяется структурой составляющих его операций, отличающихся сложностью и многообразием своего построения. Так, например, в одних случаях структура операции определяется совмещением переходов на основе многоинструментальной обработки одной детали, в других – на основе обработки нескольких деталей одним инструментом, в третьих – на основе обработки нескольких деталей многими инструментами (блоками инструментов) или обработки их фасонным или комбинированным инструментом и т. п.

Наиболее простую структуру имеет операция обработки одной детали, состоящая из одного элементарного или инструментального перехода.

Элементарный переход - непрерывный процесс обработки одной элементарной поверхности одним инструментом по заданной программе при низменном или закономерно изменяющемся режиме работы оборудования.

Инструментальный переход – непрерывный процесс обработки одной сложной или группы элементарных поверхностей одним инструментом (комбинированным или наборным). Такие операции свойственны сильно дифференцированному техпроцессу.

Более сложные по структуре операции образуются путем последовательного, параллельного и паралельно-последовательного выполнения элементарных и инструментальных переходов.

Рис. 4.5. Последовательное выполнение переходов со сменой инструмента | Рис. 4.6. Последовательное выполнение переходов путем многопозиционного перемещения |

Рис. 4.7. Параллельно-последовательное выполнение переходов | Рис. 4.8. Параллельное выполнение переходов. |

Сочетанием различных методов выполнения переходов могут быть получены и другие более сложные структуры операций; многоинструментальные блочные и многопозиционные, реализуемые на многошпиндельных и агрегатных станках, автоматических линиях и многооперационных станках с ЧПУ и автоматической сменой инструментов. При построении операций автоматической многоинструментальной обработки, как правило, можно назначить довольное большее число вариантов, каждый из которых будет обеспечивать обработку детали в соответствии с технологическими требованиями, но будет отличаться величиной машинного времени, а, следовательно, и производительностью.

Для выбора оптимального варианта многоинструментальной и других структур операции необходимо правильно выбрать критерий оптимальности. Таким критерием может быть один из следующих:

- минимум технологической себестоимости;

- минимум машинного времени;

- максимальная производительность обработки.

Критерий минимума технологической себестоимости обработки детали наиболее полно отражал бы правильность выбора оптимального варианта, однако на стадии проектирования технолог не всегда располагает достаточными данными для расчета технологической себестоимости. Поэтому целесообразно пользоваться критерием минимума машинного времени или максимума производительности. Очевидно, что операции с различной структурой будут отличаться и различной производительностью. Для приведенных в качестве примера операций с последовательными и параллельным выполнением переходов, производительность обработки может быть определена по следующим формулам:

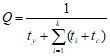

- для исходной структуры операции, состоящей из одного элементарного или инструментального перехода

![]()

где: ty – время установки в рабочую позицию;

t1 – время выполнения перехода;

- для структуры операции с последовательным выполнением переходов:

а) со сменой инструментов

,

,

где: ti – время выполнения i перехода;

tс – время на смену инструмента;

к – количество основных и вспомогательных переходов в операции;

б) с позиционным перемещением

,

,

где: tпер – время на перемещение заготовки с одной позиции на другую;

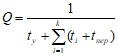

- для структуры с совмещением переходов

![]() ,

,

где: tmax – время выполнения лимитирующего перехода;

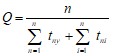

- для структуры операций при одновременной обработке многих деталей:

а) при последовательной обработке «n» деталей одним инструментом

,

,

где: ![]() - время установки «n» деталей;

- время установки «n» деталей;

tni – время обработки i-ой детали.

б) при параллельной обработке деталей одним инструментом

![]() ,

,

где: tгр – время одновременной обработки группы деталей;

Q – цикловая производительность автоматической обработки детали без учета внецикловых потерь времени.

Анализ производительности операций различных структур обязательно должен предшествовать окончательному выбору того или иного варианта технологического процесса. При этом особое внимание должно быть уделено возможности совмещения не только элементарных и инструментальных переходов, но и вспомогательных (траектория движения инструмента, не связанная с образованием элементарных поверхностей) с основными, а также сокращения времени на холостые ходы инструментов. При обработке деталей на многооперационных станках необходимо, чтобы продолжительность операций на каждый позиции была одинаковой и минимальной. Производительность обработки определяется по времени выполнения лимитирующего перехода, т. е. в котором продолжительность операции является наибольшей.

4.2 Этапы и методологические особенности проектирования автоматизированного технологического процесса

Автоматизированный технологический процесс проектируется в несколько стадий. На каждой стадии оценивается эффективность различных вариантов выполнения операций путем сравнения их по определенной методике. Обычно критерием эффективности принимается себестоимость или производительность технологического процесса.

На первой стадии выбираются методы обработки и составляются ее план, дается технико-экономическое обоснование принятого варианта технологического процесса. На последующих стадиях определяется содержание отдельных операций, межоперационные припуски и допуски, тип инструментов, режимы обработки и другие параметры технологического процесса. Далее разрабатывается принципиальная схема конструкций специальных приспособлений, транспортных и загрузочных устройств, а также вспомогательных приспособлений (блоки инструментов, многорезцовые державки, быстросменные патроны и др.). Даются схемы компоновок специальных многоинструментальных и агрегатных станков, РТК, систем автоматического управления, поднастройки и регулирования процесса обработки.

План обработки предусматривает наметку определенного порядка операций, позволяющего увязать в комплексе конструкции станка, загрузочно-разгрузочных, транспортных устройств и средств автоматического контроля. План обработки составляется на основе анализа чертежа детали и заготовки. Расчленение технологического процесса на отдельные операции и последовательность их выполнения устанавливаются с учетом:

- максимальной концентрации операций; сохранение постоянства баз; выравнивание по продолжительности времени выполнения отдельных операций; выполнение чистовых и отделочных операций в конце процесса.

Установочные базы могут иметь любую форму поверхности (плоскую, цилиндрическую, коническую или криволинейную), если они обеспечивают:

- необходимую точность ориентации заготовки относительно инструмента при автоматической загрузке; удобство установки и надежность фиксации и закрепления заготовки в рабочей позиции в приспособлениях, смонтированных на станке; сохранение постоянства базы в процессе всего цикла обработки детали.

Выбранные базовые поверхности должны не только удовлетворять обычным технологическим требованиям (стабильность положения заготовки в процессе обработки, наименьшие погрешности установки, жесткость и устойчивость под действием зажимных усилий и сил резания и др.), но также обеспечивать наиболее благоприятные условия автоматической загрузки заготовок в приспособления и транспортирования заготовок. При выборе баз необходимо учитывать также конструкцию автоматического загрузочного устройства.

Базовыми поверхностями при обработке корпусов, например, служат плоскости с фиксирующими отверстиями или цилиндрические наружные и внутренние посадочные плоскости. При обработке валов – центровые фаски и наружные цилиндрические поверхности; при обработке дисков и фланцевых деталей - торцевые поверхности и выступающие цилиндрические пояски.

При обработке на автоматических линиях деталей сложной формы, не имеющих удобных базовых поверхностей, как, например, лопатки турбин и компрессоров, применяются приспособления-спутники, в которых устанавливаются и закрепляются заготовки, помещаемые от начала до конца линии.

Проектирование операций, выполняемых автоматически, включает подробную разработку содержания каждого перехода, последовательность выполнения и возможность совмещения их во времени, выбор оборудования, инструментов и приспособлений, режимов резания. Для каждой операции устанавливают настроечные размеры, и составляется схема наладки; определяется норма времени на выполнение операции и производится выравнивание его заданному такту.

Оборудование, применяемое при определенном технологическом процессе выбирается в зависимости от методов и сложности обработки, размеров детали и масштабов производства. Прежде всего, оно должно обеспечивать выполнение технических требований, предъявляемых к обрабатываемой детали в отношении точности ее размеров, формы и качества поверхности. Оборудование должно быть высокопроизводительным и экономичным в эксплуатации.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 |