Если сроки эксплуатации оборудования окажутся меньше контрольных (Ncл < Nк), то самый выгодный вариант тот, у которого суммарные затраты к тому времени наименьшие. Им может оказаться самое несовершенное оборудование.

Если суммарные затраты

по любому из вариантов за срок Nн разделить на Nн, можно получить величину так называемых приведенных годовых затрат:

по любому из вариантов за срок Nн разделить на Nн, можно получить величину так называемых приведенных годовых затрат:

.

Общая схема расчетов и обоснования выбора экономически наиболее выгодного варианта из числа альтернативных сводится к следующему:

1) рассчитывают приведенные затраты по всем альтернативным вариантам:

.

.

Условие выбора

min;

min;

2) выбранный вариант проверяют по критерию абсолютной эффективности - на изменение обшей прибыли от реализации данных мероприятий.

Таким образом, задача распадается на две части: сначала выбирают лучший из возможных вариантов производства, а затем решают, целесообразно ли вообще в данной ситуации создавать или совершенствовать производство, не будет ли оно убыточным.

Достаточно нагляден и удобен следующий прием: вместо абсолютных значений приведенных затрат использовать в качестве критерия оценки их разности.

Для этого приведенные затраты по базовому варианту принимают за основу, а для каждого из альтернативных вариантов рассчитывают так называемый годовой экономический эффект:

Эi=Зп1-Зпi=(К1Ен+С1)-(КiЕн+Сi)=Ен(Кi-К1)+(С1-Сi).

Критерий оценки Эi → max.

При Эi < 0 наиболее экономичен базовый вариант, при Эi = 0 варианты экономически равновыгодны.

Существуют и иные критерии оценки экономической эффективности; они основаны на сопоставлении тех же параметров: Кi, Сi, N, но в других формульных комбинациях.

Расчеты по приведенным выше формулам можно усложнять, например учитывая различные сроки поставки проектируемого и покупного

оборудования, возможности перенастройки на другую продукцию, неодинаковость годовых эксплуатационных затрат ввиду изменения масштабов производства или тарифов и т. д.

Взаимосвязь технических и экономических показателей

Практически любая промышленная продукция может быть получена в условиях неавтоматизированного производства, при использовании универсального оборудования с ручным управлением, стоимость которого определяет минимальные технологически необходимые капитальные затраты на выпуск данной продукции. Однако экономические показатели такого производства весьма невысоки вследствие низкой производительности универсального оборудования и необходимости большего количества рабочих, непосредственно занятых в производстве, особенно на вспомогательных работах.

В автоматизированном производстве, при более высоких капиталовложениях (сверх технологически необходимых) получают снижение себестоимости продукции и другие улучшенные показатели благодаря более высокой производительности автоматизированного оборудования, повышению качества продукции, сокращению численности рабочих, непосредственно занятых в процессе производства. Последний фактор означает и социальный эффект для данного производства, ибо сокращается прежде всего категория рабочих, занятых малоквалифицированным и монотонным ручным трудом. Однако это не всегда свидетельствует об экономической эффективности капиталовложений, все зависит от конкретной величины затрат и полученного выигрыша Для того чтобы социальный эффект при автоматизации не вступал в противоречие с экономическим, необходимо знать взаимосвязь технико-экономических показателей - ТЭП (производительности, стоимости, надежности в работе, численности обслуживающих рабочих и др.) и показателей экономической эффективности (приведенных затрат, годового экономического эффекта, сроков окупаемости капиталовложений и т. д.). Отсюда можно получить предельно допустимые значения ТЭП (систему технико - экономических допусков) из условий гарантированного экономического эффекта при автоматизации.

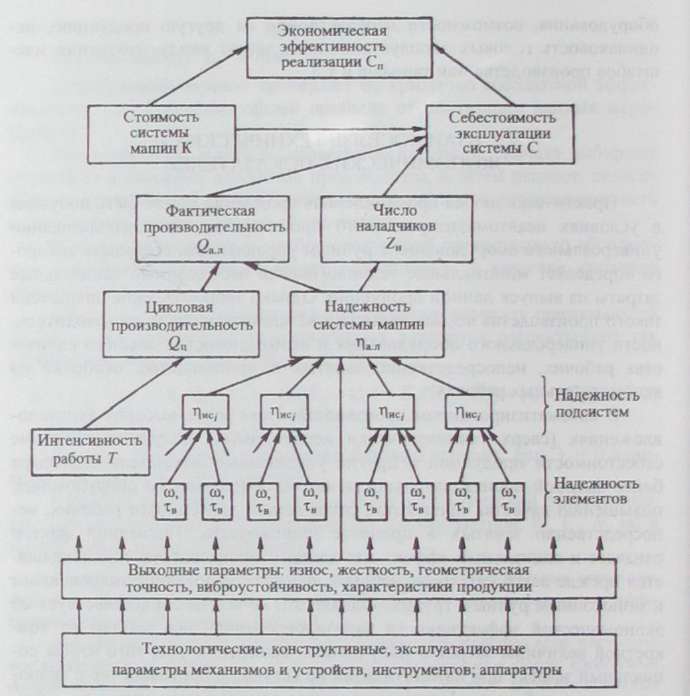

Качественно функциональные связи, действующие в масштабах автоматических систем машин, показаны на рисунке 3.2. Первичными факторами, от которых в конечном счете зависят все ТЭП, являются технологические, конструктивные, эксплуатационные параметры конструктивных элементов: механизмов, устройств, инструментов, аппаратуры, а также внешние воздействия на систему машин (характер энергии окружающей среды, заготовок и полуфабрикатов и т. д.).

Рис. 3.2. Взаимосвязь ТЭП машин и показателей их экономической эффективности.

Эти факторы однозначно определяют в процессе длительной эксплуатации выходные параметры работы конструктивных элементов: жесткость, геометрическую точность, виброустойчивость, их изменение с учетом факторов износа сопряжений, старения конструкционных материалов и т. д. и в итоге - характеристики качества выпускаемой продукции и интенсивность работы (T) при функционировании машин.

Здесь Т - величина рабочего цикла машины как интервала времени, в течение которого выполняются рабочие и холостые ходы и выдается одна штука или порция изделий. Величина Т определяет цикловую производительность оборудования (Qц - количество продукции, выдаваемой в единицу времени при бесперебойной работе.

Нестабильность выходных параметров при эксплуатации является причиной нарушения заданных условий взаимодействия между изделиями, инструментами и технологическими механизмами и появления отказов в работе машины.

Нарушение условий взаимодействия приводит к параметрическим отказам, когда выпускаемая продукция не соответствует техническим условиям. Нарушение условий взаимодействия различных механизмов и устройств, а также изделий с механизмами холостых ходов вызывает отказы функционирования, когда продукция машиной вообще не выдается Параметрические отказы и отказы функционирования конструктивных элементов характеризуются показателями безотказности и восстанавливаемости. На рисунке 3.2 ω - параметр потока отказов как среднее число отказов на единицу времени; т, среднее время обнаружения и устранения одного отказа, мин/отк.

На данном этапе развития теории функционирования технических систем математические модели зависимости показателей безотказности и ремонтопригодности от конкретных параметров машин и их отклонений не установлены. Поэтому, оценивая численные значения показателей надежности в проектных, прогнозирующих расчетах, приходится пользоваться не аналитически полученными данными, а результатами статистических исследований работоспособности устройства аналогичного назначения.

Взаимосвязь на дальнейших уровнях как показано на рисунке 3.2 описывается функционально соответствующими математическими уравнениями.

Надежность отдельных элементов (механизмов и устройств, инструмента, приспособлений и др.) определяет надежность подсистем (ма - шин-автоматов и полуавтоматов), встраиваемых в системы машин (технологические участки, поточные и автоматические линии). Комплексными показателями надежности здесь могут служить коэффициенты использования отдельных машин (ηис) и их систем (ηа. л.).

4 КЛАССИФИКАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Технологические процессы по характеру ориентации изделий и по необходимости обеспечения строгой кинематической связи движений заготовки и рабочего инструмента можно разбить на два основных класса.

К первому классу относятся процессы, при осуществлении которых требуется обязательная ориентация изделий относительно рабочего инструмента, а характер относительного движения заготовки и инструмента подчиняется строгой кинематической зависимости. К этому классу относится большая часть процессов механической обработки и сборки. Автоматизация этих процессов наиболее сложна.

Ко второму классу относятся процессы, при выполнении которых не требуется ориентация заготовок, а рабочий инструмент представляет собой активную обрабатывающую среду. К числу таких процессов можно отнести термическую обработку, сушку, мойку и окраску деталей простейших форм методом погружения, очистку заготовок в галтовочных барабанах, травление в кислотных ваннах. При выполнении этих процессов заготовки могут занимать безразличное положение, соблюдение кинематической связи не требуется и автоматизация процессов осуществляется более просто.

Существует и промежуточный класс процессов, когда заготовки должны занимать определенное положение, а рабочий инструмент представляет собой активную рабочую среду (окраска методом пульверизации, гальванопокрытие, напыление), или когда при наличии рабочего инструмента исходный материал подается в рабочую зону без ориентации движений (прессование заготовок из пластмасс). Автоматизация этих процессов также не представляет больших затруднений.

С точки зрения непрерывности технологические процессы можно разбить на три класса:

- к первому классу относятся процессы, осуществляемые на машинах дискретного действия. При выполнении каждой операции они периодически прерываются из-за необходимости выполнения ряда вспомогательных движений и холостых ходов, установки и снятия обработанных заготовок (собранных узлов). ко второму классу относятся процессы, выполняемые на машинах непрерывного действия (бесцентровое шлифование на проход гладких валиков, волочение проволоки, проката и некоторые другие виды обработки). Процесс обработки в пределах данной партии заготовок или данного количества материала не прерывается. Эти процессы характеризуются непрерывным движением изделий при неподвижном положении рабочего инструмента. к третьему классу относятся процессы, в которых обработку осуществляют при непрерывном движении и изделий и инструмента в одном транспортном потоке. Эти процессы обычно осуществляются на машинах роторного типа.

Первый класс процессов. Он осуществляется на автоматах и полуавтоматах и характеризуется строгой цикличностью протекания элементов выполняемой операции. Основные (технологические) движения связаны с выполнением процесса обработки (сборки); вспомогательные движения (подвод и отвод инструмента, поворот инструментальных головок и столов, установка, закрепление, открепление и снятие заготовок) обеспечивают выполнение основной работы. Время вспомогательных движений сводят к минимуму, осуществляя их на повышенных скоростях или совмещая эти движения (частично или полностью) с основной работой. Фактическая производительность определяется по формуле

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 |