Расход (пропускная способность) дозатора определяется по формуле:

,

,

где ![]() - объем полости дозатора, м3;

- объем полости дозатора, м3;

![]() - время выдачи одной порции

- время выдачи одной порции

(![]() =30 – 120 с).

=30 – 120 с).

б) Объемный дозатор непрерывного действия барабанного типа.

|

Рис.12.3. Схема дозатора барабанного типа 1 - приемный патрубок; 2 - разрыхлитель; 3 - барабан; 4 - перекидной клапан. |

Корм поступает в приемный патрубок, разрыхляется и поступает в карманы барабана. Барабан, вращаясь, сбрасывает корм в выходное отверстие. Частота вращения не должна превышать 30 – 40 об/мин. Расход дозатора изменяется за счет изменения частоты вращения барабана и определяется по формуле (кг/ч):

,

,

где ![]() - рабочая длина барабана, м;

- рабочая длина барабана, м;

![]() - площадь поперечного сечения ячейки, м2;

- площадь поперечного сечения ячейки, м2;

![]() - число ячеек;

- число ячеек;

![]() - насыпная плотность корма, кг/м3 ;

- насыпная плотность корма, кг/м3 ;

![]() - коэффициент наполнения ячеек (φ = 0,8 – 0,9);

- коэффициент наполнения ячеек (φ = 0,8 – 0,9);

![]() - частота вращения барабана, об/мин.

- частота вращения барабана, об/мин.

Мощность на привод дозатора зависит от силы трения корма, захватываемого барабаном, о вышележащие слои корма. Сила трения при скольжении корма определяется по формуле:

.

.

Мощность для привода барабана:

или

или  ,

,

где ![]() - давление корма на поверхность барабана, Н/м2;

- давление корма на поверхность барабана, Н/м2;

![]() - площадь поперечного сечения горловины бункера над барабаном, м2;

- площадь поперечного сечения горловины бункера над барабаном, м2;

![]() - коэффициент трения корма о корм;

- коэффициент трения корма о корм;

![]() - окружная скорость барабана, м/с;

- окружная скорость барабана, м/с;

![]() - коэффициент, учитывающий сопротивление корма дроблению; для порошкообразных материалов k1=1,0; для кусковых k1=2,0;

- коэффициент, учитывающий сопротивление корма дроблению; для порошкообразных материалов k1=1,0; для кусковых k1=2,0;

![]() - коэффициент, учитывающий потери на трение рабочих органов дозатора (k2 = 1,1 – 1,2);

- коэффициент, учитывающий потери на трение рабочих органов дозатора (k2 = 1,1 – 1,2);

![]() - к. п.д. передачи.

- к. п.д. передачи.

Окружная скорость барабана:

,

,

где ![]() - радиус барабана, м.

- радиус барабана, м.

Нагрузочные диаграммы показаны на рисунке 12.4.

|

Рис. 12.4. Нагрузочные диаграммы барабанного дозатора при порционной (а) и постоянной (б) загрузке. |

в) Тарельчатый дозатор.

Тарельчатые дозаторы отличаются высокой точностью и широким диапазоном регулирования производительности. Их используют для дозирования основных компонентов сухих кормов, минеральных добавок и микроэлементов. Технические характеристики дозаторов приведены в таблице 12.1., а принципиальная и расчетная схемы показаны на рисунке 12.5.

Таблица 12.1. - Технические характеристики тарельчатых дозаторов.

Н а и м е н о в а н и е | М а р к а | |||

ДТТ | ДТ | ДТК (жидкостный) | МТД –3А | |

1. Производительность, кг/мин | 10 –130 | 1-7 | 0,15-3,0 | 0,5-12 |

2. Диаметр диска, мм | 1000 | 700 | - | 350 |

3. Диаметр манжеты, мм | 400 | 375 | - | 196 |

4. Частота вращения диска, об/мин | 4-16 | 1 | 25 | 5-170 |

|

|

| ||

| Рис.12.5. Принципиальная (а) и расчетная (б) схемы тарельчатого дозатора. 1 – бункер; 2 - диск; 3 - скребок; 4 - кожух. | |||

Дозируемый материал поступает из бункера 1 на вращающийся диск 2, с которого сбрасывается скребком 3. Толщина слоя материала на диске регулируется кожухом 4.

За один оборот диска с него снимается порция материала, имеющая объем кольца с треугольным сечением (Рис.12.5, б).

Подача дозатора (кг/ч) определятся так:

,

,

где ![]() - объем материала, сброшенного с диска за его один оборот, м3.

- объем материала, сброшенного с диска за его один оборот, м3.

Величину объема ”![]() ” определим таким образом:

” определим таким образом:

,

,

где ![]() - площадь поперечного сечения кольцевого слоя, м2;

- площадь поперечного сечения кольцевого слоя, м2;

![]() - расстояние от оси вращения тарелки до центра тяжести сечения, м.

- расстояние от оси вращения тарелки до центра тяжести сечения, м.

Величена ![]() равна:

равна:

, т. к.

, т. к.  .

.

Тогда ![]() .

.

Таким образом  .

.

Подача тарельчатого дозатора окончательно равна:

,

,

где ![]() - высота подъема кожуха над диском, м;

- высота подъема кожуха над диском, м;

![]() - радиус кожуха, м;

- радиус кожуха, м;

![]() - угол естественного откоса материала при движении, град.

- угол естественного откоса материала при движении, град.

Предельная угловая скорость диска определяется из условия, что центробежная сила инерции должна быть меньше силы трения продукта о диск:

; отсюда

; отсюда  ,

,

где ![]() - радиус нижнего основания конуса материала, м;

- радиус нижнего основания конуса материала, м;

![]() - коэффициент трения материала о диск.

- коэффициент трения материала о диск.

Нагрузочная диаграмма тарельчатого дозатора при равномерной загрузке показана на рисунке 12.6.

|

Рис.12.6. Нагрузочная диаграмма тарельчато дозатора. |

Мощность на привод тарельчатого дозатора:

,

,

где ![]() - мощность на преодоление сопро-

- мощность на преодоление сопро-

тивления корма от трения его о

тарелку;

![]() - мощность на преодоление со-

- мощность на преодоление со-

противления корма от трения

его о скребок;

![]() - мощность, потребляемая доза-

- мощность, потребляемая доза-

тором в режиме холостого хода.

Мощность на преодоление сопротивления корма от трения о тарелку:

,

,

где ![]() - сила трения, возникающая при движении корма по тарелке

- сила трения, возникающая при движении корма по тарелке

(![]() ), Н;

), Н;

![]() - скорость движения корма по тарелке, м/с.

- скорость движения корма по тарелке, м/с.

.

.

Мощность, расходуемая на преодоление трения корма о скребок:

![]() ,

,

где ![]() - угол установки скребка (при

- угол установки скребка (при ![]() ,

,![]() ).

).

Тогда: ![]()

3. Смесители кормов, их классификация и основы расчета.

Смешиванием называется такой процесс перемещения частиц материала, в результате которого в любом объеме смеси будет содержаться заданное количество ее составляющих.

Процесс смешивания является конечным при производстве комбикормов, так как только в процессе смешивания получают комбинированные корма или кормосмеси.

Эффективность смешивания оценивается степенью неоднородности смеси:

,

,

где ![]() - доля меньшего компонента в пробе;

- доля меньшего компонента в пробе;

![]() - доля меньшего компонента в идеальной (расчетной) смеси;

- доля меньшего компонента в идеальной (расчетной) смеси;

![]() - число проб.

- число проб.

Зависимость степени однородности смеси от продолжительности смешивания показана на рисунке 12.7.

|

Рис.12.7. График зависимости |

Однородной считают такую смесь, в которой в любом малом объеме соотношение компонентов соответствует соотношению компонентов в целом для смеси.

Если Q > 30 % - смеситель работает плохо. При идеальном смешивании Сi = С0 , поэтому Q = 0.

Классификация смесителей.

Смесители бывают периодического и непрерывного действия.

В зависимости от расположения рабочего органа - вертикальные и горизонтальные.

По скорости вращения рабочих органов – тихоходные и быстроходные.

Тихоходные, у которых показатель кинематического режима

.

.

Быстроходные – у которых

,

,

где ![]()

![]() - угловая скорость;

- угловая скорость;

![]() - радиус вращения.

- радиус вращения.

По типу мешалок (рабочих органов):

- лопастные – для смешивания жидких и сухих кормов;

- пропеллерные – для смешивания жидких кормов;

- турбинные – для смешивания жидких кормов;

- шнековые – для смешивания сухих кормов;

- барабанные - для смешивания сухих кормов.

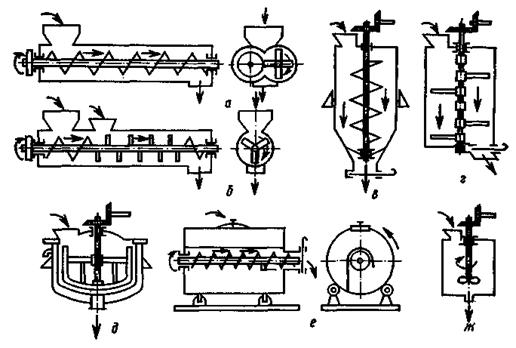

Основные типы смесителей показаны на рисунке 12.8.

|

Рис.12.8. Типы смесителей: а, б - горизонтальные шнековый и шнеково-лопастной непрерывного действия; в - вертикальный шнековый периодического действия; г, д - лопастные периодического действия; е - барабанный периодического действия; ж - пропеллерный периодического действия. |

Расчет вертикально – шнекового смесителя периодического действия.

|

а) б) |

Рис.12.9. Схемы вертикально-шнекового смесителя с открытым (а) и закрытым (б) шнеком. |

Конструкции таких смесителей бывают с открытым шнеком (а) и со шнеком, частично закрытым кожухом (б). Смесители с открытыми шнеками применяются для смешивания стебельных кормов, с закрытыми – для смешивания концентрированных кормов.

Обозначим массу порции, загружаемую в смеситель через М (кг). Опытом установлено, что время смешивания составляет tсм = 5 - 8 мин.

Тогда пропускная способность смесителя определяется по формуле (кг/ч):

,

,

где ![]() - время цикла, ч:

- время цикла, ч:

.

.

Уменьшая ![]() мы увеличиваем производительность. Обычно

мы увеличиваем производительность. Обычно ![]() , мин.

, мин.

Полный объем смесительной камеры равен:

,

,

где ![]() - коэффициент использования объема (

- коэффициент использования объема (![]() = 0,8 – 0,85).

= 0,8 – 0,85).

Задавшись величиной диаметра  , определим “

, определим “ ” из соотношения:

” из соотношения:

![]() .

.

Диаметр шнека ![]() .

.

Шнек в процессе работы должен неоднократно перебрасывать массу вверх. Исходя из кратности перебрасывания материала “![]() ” и его массы

” и его массы ![]() , определим требуемую часовую производительность шнека:

, определим требуемую часовую производительность шнека:

![]() ,

,

где ![]() - кратность перебрасывания материала,

- кратность перебрасывания материала, ![]() =6…10.

=6…10.

Мощность на привод шнековых смесителей:

а) горизонтального ![]() ,

,

б) вертикального ![]() ,

,

где ![]() - приведенный коэффициент сопротивления движению корма по кожуху шнека (для зерна k = 1,2; корнеплодов ;

- приведенный коэффициент сопротивления движению корма по кожуху шнека (для зерна k = 1,2; корнеплодов ;

![]() - длина шнека, м.

- длина шнека, м.

Мощность на привод лопастного смесителя:

![]() ,

,

где ![]() и

и ![]() - соответственно, окружное и осевое усилие, Н;

- соответственно, окружное и осевое усилие, Н;

![]() и

и ![]() - окружная и осевая скорости перемещаемой массы, м/с;

- окружная и осевая скорости перемещаемой массы, м/с;

![]() - число работающих лопастей.

- число работающих лопастей.

| ||

Рис.12.10. Схема установки лопасти. |

Величину ![]() определим так:

определим так:

,

,

где ![]() - средний радиус лопасти, м.

- средний радиус лопасти, м.

Осевая скорость равна:

![]() ,

,

где ![]() - угол наклона лопасти к оси вращения вала мешалки (Рис.12.10.).

- угол наклона лопасти к оси вращения вала мешалки (Рис.12.10.).

Смесители непрерывного действия.

Такие смесители обычно применяются в поточных линиях. Как правило, это горизонтальные смесители. Рабочим органом может быть шнек или лопасти.

Также бывают комбинированные смесители.

На качественные показатели работы смесителей непрерывного действия оказывают влияние следующие факторы:

1. Рабочая длина смесительной камеры.

2. Коэффициент заполнения.

3. Окружная скорость вращения рабочего органа.

4. Угол постановки лопастей.

5. Размеры частиц смешиваемых материалов.

Фактор № 1. Опытом установлено, что для смесителей непрерывного действия (лопастных и шнековых), оптимальная длина рабочего органа, при которой достигается наибольшее значение степени однородности, составляет  , м.

, м.

При этом предельный коэффициент однородности составляет:

- для шнековых смесителей: ![]() ;

;

- для лопастных смесителей: ![]() .

.

Фактор № 2. Исследованиями установлено, что коэффициент заполнения, при котором достигается наивысшая степень однородности смеси, составляет:

- для шнековых смесителей - ![]() ;

;

- для лопастных смесителей - ![]() .

.

Поэтому производительность у лопастных смесителей выше, чем у шнековых.

Фактор № 3. Установлено, что наилучшее качество работы достигается при скорости рабочих органов ![]() , м/с.

, м/с.

Фактор № 4. Угол постановки лопасти относительно продольной оси смесителя ![]() влияет как на показатель качества смеси

влияет как на показатель качества смеси ![]() , так и на производительность смесителя Q (Рис.12.11.)

, так и на производительность смесителя Q (Рис.12.11.)

Исследованиями получены 2 графические зависимости между углом ![]() и предельным показателем качество смеси

и предельным показателем качество смеси ![]() и производительностью смесителя

и производительностью смесителя ![]() .

.

| |

а) | б) |

Рис.12.11. Установка лопасти относительно оси смесителя (а) и зависимость |

Средний размер частиц ( ) влияет на

) влияет на  , как показано на рисунке 12.12.

, как показано на рисунке 12.12.

|

Рис.12.12. Влияние среднего размера частиц материала на предельный показатель качества смеси. |

Мощность на привод лопастной мешалки:

,

,

где  - соответственно, окружное и осевое усилия, Н;

- соответственно, окружное и осевое усилия, Н;

![]() - соответственно, окружная и осевая скорости движения перемешиваемой массы, м/с;

- соответственно, окружная и осевая скорости движения перемешиваемой массы, м/с;

![]() - число одновременно работающих лопастей.

- число одновременно работающих лопастей.

Окружная скорость равна:

,

,

где ![]() - средний радиус равнодействующей сил сопротивления, м.

- средний радиус равнодействующей сил сопротивления, м.

Осевая скорость:

![]() ,

,

где ![]() - угол установки лопасти.

- угол установки лопасти.

Лекция № 13

тема гранулирование кормов.

ПЛАН:

1. Уплотнение кормов. Общие сведения о гранулировании кормов.

2. Способы и технологический процесс гранулирования кормов.

3. Классификация пресс – грануляторов.

4. Основы расчета пресс – гранулятора с кольцевой матрицей.

ЛИТЕРАТУРА.

1. Белянчиков технологических процессов. - М.: Агропромиздат, 1989, Раздел 2, Глава 2. §8.

1. Уплотнение кормов. Общие сведения о гранулировании кормов.

Для обеспечения лучшей сохранности питательных веществ и витаминов, снижения стоимости перевозок, экономичного использования складских помещений корма уплотняют.

Уплотнением называется процесс сближения частиц зернистого или волокнистого материала под действием приложенных внешних сил с целью повышения его плотности.

Уплотнение осуществляется следующими способами:

1. сжатием.

2. скручиванием.

3. виброутряской.

4. экструзией (АКО).

5. окатыванием.

Процесс уплотнения сжатием в закрытой камере называется прессованием. В зависимости от плотности монолита в результате прессования стебельных кормов получают тюки (пл. 120 – 160 кг/м3), требующие обвязки; брикеты (пл. 600 – 900 кг/м3), сохраняющие свою форму без обвязки. При прессовании комбикормов или травяной муки получают гранулы (пл. 1200 – 1300 кг/м3).

Кроме того способы прессования различают в зависимости от значений приложенного давления:

1. прессование с присадкой связующих веществ при малых давлениях (5 … 10 МПа).

2. прессование без связующих добавок при средних давлениях (15 … 20 МПа);

3. прессование без связующих добавок при высоких давлениях (30 … 35 МПа);

Наиболее совершенными способами прессования являются гранулирование и брикетирование кормов, позволяющие получить высокую степень уплотнения.

Гранулированием называется процесс превращения сыпучего или тестообразного материала в твердые тела, имеющие форму шариков или цилиндриков определенного размера. Гранулирование – от латинского слова granulare – превращать в зернышки.

Чем вызывается потребность гранулирования кормов.

1. Создание вида корма с определенными физико-механическими свойствами (объемная масса, сыпучесть, исключение сводообразования).

2. Создание крупных механизированных комплексов и необходимость автоматизации процесса кормления.

3. Высокая питательная ценность, так как в них равномерно распределены и сконцентрированы различные питательные компоненты и добавки (меласса, витамины).

4. Облегчается механизация и автоматизация раздачи кормов.

5. Сокращаются расходы кормов в результате снижения потерь мучнистой части комбикорма при транспортировке и раздаче.

6. Отсутствие самосортирования (расслоения) отдельных компонентов.

7. Лучшая сохранность питательных веществ, витаминов и антибиотиков за счет сокращения поверхности соприкосновения продукта с внешней средой и уменьшения гигроскопичности.

8. Сокращение площадей складирования.

9. Возможность введения в состав кормосмеси кормов низкого качества.

Показатели качества гранул.

Размеры гранул (диаметр и длина) должны иметь определенную величину.

Диаметр гранул должен быть:

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 |