Отношение диаметра к длине:

![]() .

.

Для простейшего типа дробилок К = 1,5 ÷ 1,7.

Для универсальных К = 4 ÷ 7.

Тогда ![]() .

.

Отсюда  .

.

Значения коэффициента А для дробилок простейшего вида А = 0,7 ÷ 0,9; для универсальных – А = 1 ÷ 1,9.

Размер молотков и радиус их подвески.

Шарнирно подвешенный молоток дробилки работает по принципу физического маятника, прикрепленного к быстровращающемуся диску барабана.

Анализ относительного движения молотка показал, что реакция от ударных импульсов не будет передаваться от молотка на палец (следовательно и на подшипники вала барабана) если центр удара совпадает с центром качаний.

Молоток работает в поле центробежной силы переносного вращательного движения, которая и является восстанавливающей силой.

Если учесть, что удары по материалу молоток наносит своим внешним концом, то за центр удара принимается точка пересечения продольной осевой линии молотка с его внешней гранью.

Момент инерции

![]() , кг/м2

, кг/м2

Центром качания относительно центра удара называют точку в которой скорость поступательного движения равна по величине скорости поворота (линейной) и обратна ей по направлению.

Для того, чтобы центр качаний совпал с центром удара необходимо выполнить условие:

![]() ,

,

где ![]() - радиус инерции молотка относительно оси подвеса.

- радиус инерции молотка относительно оси подвеса.

Молотки, размеры которых удовлетворяют этому условию, называются «уравновешенными» на удар.

|

Рис.10.14. Размеры молотка. |

Величина «с» для молотка прямоугольной формы с одним подвесом, определяется по формуле (Рис.10.14.):

,

,

где ![]() - длина молотка;

- длина молотка;

![]() - ширина молотка.

- ширина молотка.

Чтобы обеспечить устойчивость движения молотка рекомендуется (Рис.10.15.):

.

.

Поскольку  ,

,

то  .

.

Откуда

и  .

.

Число молотков:

,

,

где ![]() - длина барабана;

- длина барабана;

![]() - суммарная толщина дисков, не перекрываемая молотками;

- суммарная толщина дисков, не перекрываемая молотками;

![]() - число молотков, идущих по одному следу (

- число молотков, идущих по одному следу ( );

);

![]() - толщина молотка.

- толщина молотка.

Энергетические и технико-экономические показатели молотковых дробилок.

По исследованиям баланс мощности (Вт) рабочего процесса молотковой дробилки выражается уравнением:

N = Nизм + NЦ + Nxx ,

где Nизм – мощность, расходуемая на разрушение материала;

NЦ - мощность, расходуемая на циркуляцию материала в камере дробления;

Nxx – мощность холостого хода дробилки.

Расход мощности на преодоление полезных сопротивлений, Вт:

Nизм =Аизм![]() ,

,

где Аизм – удельная работа, расходуемая на измельчение материала, Дж/кг;

![]() - заданная производительность дробилки, кг/с.

- заданная производительность дробилки, кг/с.

Удельная работа измельчения:

![]() .

.

Работа барабана дробилки подобна работе вентилятора. Однако вместе с воздухом в дробильной камере движется материал, на что расходуется дополнительная энергия:

![]() ,

,

где ![]() - опытный коэффициент, учитывающий конструкцию и режим работы данного вентилятора (для дробилки ДКУ–1

- опытный коэффициент, учитывающий конструкцию и режим работы данного вентилятора (для дробилки ДКУ–1 ![]() = 0,05);

= 0,05);

![]() - коэффициент кратности циркуляции материала;

- коэффициент кратности циркуляции материала;

![]() - коэффициент концентрации материала, кг/кг;

- коэффициент концентрации материала, кг/кг;

![]() - окружная скорость по концам молотков, м/с.

- окружная скорость по концам молотков, м/с.

Для вентилятора:

.

.

Расход мощности Nхх предусматривает работу барабана со снятыми молотками, так как затрата энергии на создание воздушного потока учтена вторым слагаемым Nц.

В ориентировочных расчетах принимают расход мощности на холостой ход и вентиляцию – 15-20% от Nизм.

Тогда:

N (1.15-1.20)Nизм .

Технико-экономические показатели.

Эти показатели необходимы для общей оценки совершенства конструкции дробилки.

Удельный расход энергии W показывает на сколько полно используется мощность установленного двигателя:

, Дж/кг или кВт·ч/Т.

, Дж/кг или кВт·ч/Т.

Общая эффективность Э работы дробилки оценивается величиной удельной производительности, отмечающей количество готового продукта, получаемого с единицы установленной мощности (т. е. это величина обратная удельной энергоемкости):

, кг/Дж или Т/кВт·ч.

, кг/Дж или Т/кВт·ч.

Механическая характеристика рабочей машины представляет собой зависимость между моментом сопротивления и частотой вращения приводного вала,

т. е.  или

или ![]() .

.

Под моментом сопротивлений понимают момент на валу рабочей машины, определяемый статическими силами сопротивлений, т. е. такой момент, который не вызывается ускорением отдельных органов машины.

Механическая характеристика молотковой дробилки показана на рисунке 10.16.

|

| |

Рис.10.16. Механическая характеристика молотковой дробилки (на холостом ходу). | Рис.10.17. Нагрузочная диаграмма дробилки. |

Степень неравномерности вращения барабана:

Степень неравномерности вращения барабана:

![]() .

.

Неравномерность вращения обусловлена непостоянством силы сопротивления. Допускается ![]() = 0,04 – 0,07(4% - 7%).

= 0,04 – 0,07(4% - 7%).

Нагрузочная диаграмма представляет собой зависимость момента сопротивления в функции времени (Рис.10.17.).

Приведенная нагрузочная диаграмма соответствует постоянной нагрузке дробилки в режиме рабочего хода.

Лекция № 11.

тема измельчение кормов резанием.

ПЛАН:

1. Основы теории резания кормов лезвием.

2. Взаимосвязь между конструктивными и энергетическими параметрами дискового измельчителя.

3. Динамика дискового измельчителя и его энергетический расчет.

ЛИТЕРАТУРА.

1. Белянчиков технологических процессов. - М.: агропромиздат, 1989, Раздел 2, Глава 2., § 4.

1. Основы теории резания кормов лезвием.

К такого рода машинам относятся соломорезки, силосорезки, соломосилосорезки.

Бывают дисковые (РСС - 6) и барабанные измельчающие аппараты (РСБ – 3.5; Волгарь - 5).

Теорию резания лезвием разработал академик . дальнейшее развитие она получила в работах , , и других отечественных ученых.

Рабочий процесс резания лезвием состоит из двух этапов: уплотнения и резания материала (рис. 11.1; 11.2).

|

|

Рис. 11.1. Схема измельчителя: 1 - режущий аппарат; 2 - противорежущая пластина; 3 - верхний уплотнительный валец; 4 - нижний уплотнительный валец; 5 - питающий транспортер. | Рис.11.2. Диаграмма резания. |

Собственно рабочий процесс резания характеризуется волнистой кривой, подъемы которой отмечают этап уплотнения материала ножом, а понижение давлений – этап перерезания стеблей.

В общем случае процесс резания может происходить различно – с перемещением лезвия ножа по материалу и без перемещения.

установил, что в процессе резания лезвием решающее значение имеет скользящее (боковое) движение ножа, так как оно понижает предел нормального давления на материал. Облегчение проникновения ножа в материал при наличии бокового движения объясняется перепиливающим действием микронеровностей лезвия.

|

а) б) |

Рис. 11.3. – Схема сил, действующих на материал при рубке: (а) и резании со скольжением (б). |

из всего многообразия выделяет два характерных случая (Рис.11.3.):

1. Перемещение точек ножа совпадает по направлению со скоростью перемещения лезвия ножа. Здесь резание материала производится только нормальным давлением N без бокового перемещения ножа. Имеет место «рубка» материала и наибольшие энергетические затраты.

2. Направление приложенной силы не совпадает с направлением скорости точек лезвия ножа, т. е. когда направление полной скорости точек лезвия ножа отклонено на какой-то угол ![]() , называемый углом скольжения.

, называемый углом скольжения.

Если угол скольжения больше угла трения (![]() ), то резание производится нормальным давлением с участием боковой силы, которая в этом случае вызвает скользящее движение частиц материала по лезвию (или лезвия по материалу). Вследствие недостаточности сил сцепления (трения) частицы материала при перемещении отстают от бокового движения ножа, и возникшее относительное движение обеспечивает перепиливающее действие микровыступов лезвия (осуществляется резание со скольжением).

), то резание производится нормальным давлением с участием боковой силы, которая в этом случае вызвает скользящее движение частиц материала по лезвию (или лезвия по материалу). Вследствие недостаточности сил сцепления (трения) частицы материала при перемещении отстают от бокового движения ножа, и возникшее относительное движение обеспечивает перепиливающее действие микровыступов лезвия (осуществляется резание со скольжением).

Факторы, влияющие на процесс резания:

1. Удельное давление.

2. Скольжение.

3. Геометрические параметры ножа (углы заточки, острота, шероховатость).

4. Свойства материала из которого изготовлен нож.

5. Рабочая скорость ножа.

6. Прочность и состояние разрезаемого материала.

7. Зазор режущей пары.

8. Угол резания.

9. Защемление материала.

Рассмотрим некоторые факторы:

Удельное давление

|

Рис.11.4. К определению удельного давления. |

Удельным давлением называется отношение нормально действующей силы к загруженной части лезвия ножа (Рис.11.4.):

![]() , Н/см.

, Н/см.

При наличии боковой силы Т и скользящего движения ножа величина потребного нормального давления уменьшается. Если удельное давление при рубке обозначить через q0, то величина q при разных углах ![]() может быть оценена графиком. (Рис.11.5.)

может быть оценена графиком. (Рис.11.5.)

|

Рис.11.5. График зависимости |

Величина q0 зависит от физико–механических свойств материала, его влажности и остроты ножа. По мере затупления лезвия ножа величина q увеличивается.

Зазор режущей пары.

|

Рис.11.6. Схема режущей пары |

Зазор между лезвием ножа и противорежущей пластиной должен быть (Рис.11.6.):

для соломосилосорезок ![]() = 0,5-1,0 мм.

= 0,5-1,0 мм.

для барабанных режущих

аппаратов ![]() =1,5 до 4,6 мм.

=1,5 до 4,6 мм.

Угол резания.

Угол резания

,

,

где ![]() - угол заточки ножа;

- угол заточки ножа;

![]() - угол установки ножа.

- угол установки ножа.

Для соломорезок угол заточки ножа ![]() . Нижний предел угла заточки обусловлен прочностью материала, а верхний - экономичностью режимов резания.

. Нижний предел угла заточки обусловлен прочностью материала, а верхний - экономичностью режимов резания.

Из анализа условий резания лезвием следует, что для рабочего процесса соломосилосорезок основное значение имеют такие параметры как нормальное давление ножа на материал и боковое скользящее движение ножа.

Количественное соотношение между этими параметрами характеризуется значениями коэффициента скольжения и коэффициента скользящего резания.

2. Взаимосвязь между конструктивными и энергетическими параметрами дискового измельчителя.

|

Рис.11.7. Схемы закрепления лезвия к валу: а - без вылета; б – с вылетом. |

Рассмотрим лезвие прямолинейной формы. Оно может быть закреплено к валу двумя способами: непосредственно (без вылета) и с некоторым смещением (с вылетом). Закрепление ножа непосредственно к валу (Рис.11.7, а) обеспечивает резание по принципу рубки с максимальными энергозатратами. При смещении ножа по отношению к валу на величину Р (Рис.11.7, б) появляется угол скольжения ![]() , что приводит к снижению удельного давления и появлению эффекта скользящего резания.

, что приводит к снижению удельного давления и появлению эффекта скользящего резания.

Рассмотрим точку m лезвия ножа. Направление полной скорости перпендикулярно радиусу - вектору r.

;

;  .

.

Тогда

Но  - коэффициент скольжения.

- коэффициент скольжения.

Следовательно, ![]() можно представить в таком виде:

можно представить в таком виде:

- это гиперболическая зависимость.

- это гиперболическая зависимость.

Полученная зависимость говорит о том, что чем дальше точка m от точки о, тем меньше эффект скольжения.

Таким образом величина коэффициента скольжения определяет собой долю участия бокового скользящего движения ножа в общем процессе резания.

Угол ![]() называется углом скольжения. Угол скольжения – это угол между радиусом – вектором и лезвием ножа для прямолинейного лезвия или касательной к нему для криволинейного лезвия. (Рис. 11.8.)

называется углом скольжения. Угол скольжения – это угол между радиусом – вектором и лезвием ножа для прямолинейного лезвия или касательной к нему для криволинейного лезвия. (Рис. 11.8.)

Рис.11.8. Углы ![]() для лезвий прямолинейной (а) и криволинейной формы (б).

для лезвий прямолинейной (а) и криволинейной формы (б).

|

Рис.11.9. Схема эксцентрично поставленной окружности:. е – эксцентриситет; R – радиус окружности. |

Это явление, что с увеличением расстояния «u» эффект скольжения снижается, крайне нежелательно, целесообразно иметь лезвие криволинейной формы для которого бы увеличение радиуса-вектора приводило бы к увеличению угла скольжения.

исследовал 13 видов лезвий. Наилучшим оказалось лезвие, изготовленное из эксцентрично поставленной окружности. (Рис. 11.9).

Зона ВС – удовлетворяет требованию, предъявленному к рабочему органу.

Угол φ называется углом скользящего резания, а отношение величины касательной силы Т к нормальной – называется коэффициентом скользящего резания ![]() :

:

3. Динамика дискового измельчителя и его энергетический расчет.

Рассмотрим схему сил, действующих со стороны лезвия ножа на материал (Рис.11.10.).

Если равнодействующая R сил сопротивления резанию, приложена в точке «m», то для преодоления этого сопротивления со стороны ножа должна быть приложена сила резания Ррез, равная по величине R и противоположно направленная ей.

Разложим силу Ррез на нормальную составляющую N и тангенциальную Т.

Тогда:  .

.

Так как  (из условия

(из условия  ).

).

То  или

или

Учитывая, что  (из условия

(из условия ![]() ), окончательно имеем:

), окончательно имеем:

.

.

Выражение ![]() представляет собой удельную работу резания, т. е.:

представляет собой удельную работу резания, т. е.:

![]()

.

.

Коэффициент  назвал обобщенной характеристикой ножа, показывающей действительное участие скользящего перемещения в процессе резания.

назвал обобщенной характеристикой ножа, показывающей действительное участие скользящего перемещения в процессе резания.

По опытным данным Ауд для сена и соломы

По опытным данным Ауд для сена и соломы ![]() , для травы

, для травы .

.

При углах ![]() в пределах 25-600 обеспечиваются наименьшие энергетические затраты. (Рис.11.11.)

в пределах 25-600 обеспечиваются наименьшие энергетические затраты. (Рис.11.11.)

Анализируя формулу Мрез, можно заключить, что его величина изменяется от нуля до Мрез max и от Мрез max до нуля (Рис. 11.12.).

|

Рис.11.12. Диаграмма моментов резания (а) и угловой скорости рабочего вала (б). |

Согласно ОСТ – 70.«Оценка электропривода сельскохозяйственных агрегатов» в качестве оценочных критериев для определения характера нагрузки со стороны рабочего органа на привод приняты:

Мmin, Мmax и Мср – соответственно, минимальный, максимальный и средний моменты сопротивления.

Если Мmax - Мmin ≤ ![]() Мср, то нагрузка считается равномерной, и мощность двигателя рассчитывают по среднему моменту сопротивления, т. е. по Мср.

Мср, то нагрузка считается равномерной, и мощность двигателя рассчитывают по среднему моменту сопротивления, т. е. по Мср.

Если Мmax - Мmin > ![]() Мср, то нагрузка считается неравномерной и мощность двигателя нужно рассчитывать по эквивалентному моменту сопротивления (Мэкв), который определяется так:

Мср, то нагрузка считается неравномерной и мощность двигателя нужно рассчитывать по эквивалентному моменту сопротивления (Мэкв), который определяется так:

,

,

где  - текущие значения моментов сопротивления, Н·м;

- текущие значения моментов сопротивления, Н·м;

![]() - инервал угла поворота вала машины, град;

- инервал угла поворота вала машины, град;

![]() - рабочий угол поворота вала машины, град.

- рабочий угол поворота вала машины, град.

Величина Мср определяется так:

,

,

где ![]() - площадь диаграммы;

- площадь диаграммы;

![]() - масштаб моментов (ось ординат);

- масштаб моментов (ось ординат);

![]() - масштаб углов поворота (ось абсцисс)

- масштаб углов поворота (ось абсцисс)

Поскольку Мmax - Мmin >> ![]() Мср, то расчет мощности на привод измельчителя определяют по

Мср, то расчет мощности на привод измельчителя определяют по ![]() .

.

Вращающий момент машины

![]() ,

,

где ![]() - момент на валу соломосилосорезки, обусловленый сопротивлением механизма подачи, Н·м;

- момент на валу соломосилосорезки, обусловленый сопротивлением механизма подачи, Н·м;

![]() - момент сопротивления от холостого хода машины.

- момент сопротивления от холостого хода машины.

Исследованиями установлено, что соотношения отмеченных моментов в среднем можно принять:

![]() , тогда

, тогда ![]() .

.

Мощность двигателя

,

,

где n – частота вращения вала соломосилосорезки, об/мин.

Степень неравномерности вращения:

,

,

или

.

.

Отсюда, требуемый момент инерции моховика:

![]() .

.

Степень неравномерности для соломосилосорезки должна быть в пределах ![]() =0,03-0,07 (3-7%).

=0,03-0,07 (3-7%).

Механическая характеристика измельчителей РСС – 6Б, ИГК – 30Б. имеет «вентиляторную» зависимость (Рис.11.13.) и описывается уравнением

,

,

где ![]() - статический момент сопротивления троганию.

- статический момент сопротивления троганию.

Рис. 11.13. Механическая характеристика.

Нагрузочные диаграммы представлены на рисунке 11.14..

|

|

а) | б) |

Рис.11.14. Нагрузочные диаграммы измельчителей при равномерной (а) и неравномерной загрузке (б). |

Равномерная нагрузка измельчителей, как правило, обеспечивается при использовании их в поточно технологических линиях, а неравномерная – при загрузке их в ручную.

Лекция № 12.

тема Механизация приготовления кормовых

смесей.

ПЛАН:

1. Зоотехнические требования к технологии приготовления кормовых смесей.

2. Дозаторы, их классификация и основы расчета.

3. Смесители кормов, их классификация и основы расчета.

ЛИТЕРАТУРА.

1. Белянчиков технологических процессов. - М.: Агропромиздат, 1989, Раздел 2, Глава 2, §§ 6; 7.

1. Зоотехнические требования к технологии приготовления кормовых смесей.

Необходимость приготовления кормовых смесей определяется тем, что ни в одном виде корма нет полного набора питательных веществ.

Скармливание полнорационных смесей повышает продуктивность животных на 25 … 30 % при сокращении сроков откорма на 15 … 20 %. Снижается также и расход кормов.

Сбалансированные кормосмеси для свиней содержат до 15 – 20, а для птиц до 40 – 50 различных компонентов.

Зоотехнические требования к дозированию и смешиванию компонентов (дозирование и смешивание – заключительные операции в приготовлении кормосмесей):

1. Компоненты необходимо точно дозировать и вводить в смесь в определенном порядке. Это особенно важно при включении в состав смеси микроэлементов, витаминов и антибиотиков.

2. Тщательное перемешивание компонентов.

3. Кормосмесь не должна иметь посторонних запахов и вредных примесей.

2. Дозаторы, их классификация и основы расчета.

Дозаторами называются устройства, которые способны автоматически отмеривать и производить выдачу определенного количества кормов.

На процесс дозирования и выбор типа дозатора влияют такие свойства материалов:

1. Объемная масса.

2. Размеры частиц.

3. Угол естественного откоса.

4. Влажность.

5. Смешиваемость.

6. Комкуемость.

7. Склонность к сводообразованию.

предлагает классифицировать дозируемые материалы по размерам частиц и плотности. Все материалы делятся на 3 группы:

- кусковые;

- зернистые (порошкообразные);

- жидкие.

Типы дозаторов.

В зависимости от способа дозирования (по объему или весу) дозаторы делятся на объемные и весовые.

Объемные дозаторы (массовое дозирование) по своему устройству проще, чем весовые, но дают меньшую точность дозирования. Так, погрешность объемных дозаторов достигает%, а весовых – 1 – 3 %.

По способу выдачи заданного количества вещества различают дозаторы порционные и непрерывного действия.

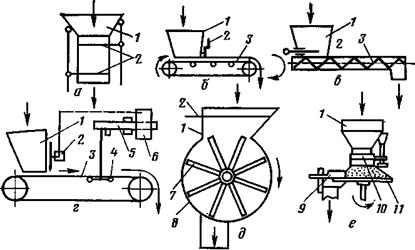

|

Рис.12.1. . Схемы дозаторов: а - объемного порционного; б - объемного ленточного; в - объемного шнекового; г - массового (весового) автоматического непрерывного действия; д - объемного барабанного; е - объемного тарельчатого; / - бункер; 2 - заслонка с механизмом управления, 3 - ленточный транспортер; 4 - датчик весов, 5 - балансир весов; 6 - командный аппарат; 7 - барабан; 8 - корпус; 9 - скребок; 10 - манжета; 11 - диск. |

По уровню автоматизации: с ручным управлением, полуавтоматические и автоматические. У дозаторов с ручным управлением процесс дозирования производится оператором. Полуавтоматические дозаторы часть работы оператора выполняют с помощью механизмов (отсчет количества порций, подача материала в дозатор и т. д.).

По способу регулирования расхода: путем изменения площади поперечного сечения потока продукта, рабочей длины барабана или путем изменения скорости движения дозирующего органа.

Большее распространение в комбикормовой промышленности получили объемные дозаторы.

Схемы дозаторов различных типов показаны на рисунке 12.1.

Основы расчета дозаторов.

а) Объемный порционный дозатор для сыпучих кормов.

Такие дозаторы, как правило, устанавливают под бункером. При открытии заслонки 2 корм из бункера 1 поступает в полость дозатора 3. Когда

|

Рис.12.2. Схема объемного порционного дозатора 1 - бункер; 2 - заслонка; 3 - полость дозатора; 4 - выпускная заслонка. |

корм заполнит полость 3, заслонку 2 закрывают. При открытии заслонки 4 заданная порция корма поступает в смеситель.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 |