Для вновь проектируемых ПТЛ находим требуемую производительность машин:

.

.

Ритмом (шагом) потока r ПТЛ называется интервал времени, через который линия или машина выпускают единицу готовой продукции:

, ч/т,

, ч/т,

где ![]() - операционное время, затрачиваемое на производство партии (единицы) продукции, ч;

- операционное время, затрачиваемое на производство партии (единицы) продукции, ч;

![]() – партия продукции, т.

– партия продукции, т.

Тактом (темпом) Т потока называют величину обратную ритму:

.

.

Пример: МТФ за сутки дает 20т молока, тогда:

ритм равен ![]() , ч/т,

, ч/т,

такт равен ![]() , т/ч.

, т/ч.

Машины сложно подобрать по производительности. Кроме того, чаще полный поток подачи отличается от потока расхода, в следствие чего образуется их разность, называемая регулирующей массой.

.

.

Вместимость промежуточной емкости ПТЛ (компенсатора) будет тем больше, чем больше разность между потоками подачи и расхода. Если регулирующая масса достигает своего max значения, то процесс приостанавливается и обращается в разрывный. Линия, работающая в разрывном режиме, должна иметь регулирующую емкость, рассчитанную на размещение max значения полного потока, т. е.:

.

.

Вместимость компенсатора:

, м3,

, м3,

где ![]() - полный (max) поток расхода, м3/ч;

- полный (max) поток расхода, м3/ч;

![]() – средний поток подачи, м3/ч;

– средний поток подачи, м3/ч;

![]() – время расхода, ч .

– время расхода, ч .

Пример: ![]() =2ч,

=2ч, ![]() =5 м3,

=5 м3, ![]() =1 м3,

=1 м3,

м3..

м3..

Для бесперебойной работы ПТЛ кроме регулирующей емкости требуются запасные емкости ![]() (на случай непредвиденных простоев):

(на случай непредвиденных простоев):

,

,

где ![]() - производительность ПТЛ, т/ч;

- производительность ПТЛ, т/ч;

![]() - продолжительность работы на запасе сырья (материала)

- продолжительность работы на запасе сырья (материала) ![]() =3…30, ч;

=3…30, ч;

![]() - объемная масса, т/м3 ;

- объемная масса, т/м3 ;

![]() - коэффициент заполнения емкостей, К=0,7…0,9.

- коэффициент заполнения емкостей, К=0,7…0,9.

Полная емкость бункера (бака):

V=Vрег+Vзап, м3.

4. Основные условия осуществления поточной автоматизированной технологии в животноводстве.

1. Наличие высокопродуктивных животных, подобранных в соответствии с требованиями машинной технологии.

2. Новейшие прогрессивные объемно – планировочные решения, отвечающие требованиям промышленной технологии производства животноводства.

3. Разработка ферм с конвейерным содержанием животных (для крупного рогатого скота).

4. Создание ферм – автоматов (свиноводческие и птицеводческие).

5. Замена мобильных транспортных средств непрерывными автоматизированными транспортерами.

6. Создание непрерывных, поточно–автоматических линий раздачи кормов, поения, уборки и переработки навоза, получения и обработки продукта.

7. Обеспечение надежной биологической защиты птицы (микроклимат).

8. Резкое повышение уровня технической эксплуатации оборудования и надежности его работы, создание систем централизованного и диспетчерского управления производством.

Лекция №.10

тема Технологические схемы обработки кормов. Измельчение концентрированных кормов.

План

1. Способы и технологические схемы обработки кормов.

2. Измельчение, как процесс образования новых поверхностей.

3. Энергетические теории дробления.

4. Классификация, устройство и рабочий процесс молотковых дробилок.

5. Основы расчета и характеристики молотковых дробилок.

Литература

1. Белянчиков технологических процессов. - М.: Агропромиздат, 1989, Раздел 2, Глава 2, § 3.

1. Способы и технологические схемы обработки кормов.

При скармливании кормов животным они должны отвечать определенным зоотехническим требованиям по степени их измельчения:

1. Размеры частиц соломы и сена:

для коров - 30 – 40 мм;

для лошадей - 15 – 25 мм;

для овец - 10 – 20 мм.

2. Толщина резки корнеклубнеплодов:

для коров - 10 – 20 мм;

для свиней - 5 – 10 мм;

для птицы мм.

3. Размеры концентрированных кормов:

для к. р.с. - 2 – 3 мм;

для свиней, птицы - мм (мелкий помол);

1.0 – 1.8 мм (средний помол).

4. Размеры частиц сенной муки:

для животных - 2 мм;

для птицы - 1.1 мм.

Технологический процесс обработки и подготовки кормов зависит от их вида и зоотехнических требований, предъявляемых к ним.

Все способы обработки кормов разделяют на 4 основные группы: механические, тепловые, химические и биологические.

Химическая подготовка предусматривает обработку с применением химических веществ.

Биологический способ основан на деятельности различных видов микроорганизмов с целью консервации кормов или улучшения их качества.

Тепловая обработка улучшает усвояемость кормов и уничтожает вредные бактерии и грибки.

Иногда применяют совмещенные способы обработки кормов (одновременно сочетают измельчение и запаривание и т. д.).

Способы обработки кормов показаны на рисунке 10.1.

|

Очистка: |

-протряхивание |

-просеивание |

-отвеивание |

-мытье |

-магнитная очистка |

Измельчение: |

-резка |

-дробление |

-размол |

-разлом |

-плющение |

-разминание |

Прессование |

Дозирование |

Смешивание |

Брикетирование |

Гранулирование |

![]()

![]()

![]()

![]()

Запаривание |

Заваривание |

Варка |

Выпечка |

Сушка |

Выпаривание |

Поджаривание |

Пастеризация кормового обрата |

Гидролиз |

Обработка щелочами |

Раскисление силоса |

Силосование |

Заквашивание |

Дрожжевание |

Рис. 10.1. Классификация способов обработки кормов.

основные технологические схемы обработки кормов.

I. Грубые корма обрабатывают по одной из следующих схем:

1. резка.

2. резка (измельчение) – смешивание.

3. резка – запаривание – смешивание.

4. резка – обработка химическими реактивами – смешивание.

5. резка – сушка – размол в муку – смешивание.

II. Для обработки корнеклубнеплодов существуют такие схемы:

1. мойка – резка (иногда только мойка).

2. мойка – запаривание – смешивание.

3. мойка – запаривание – мятие – смешивание.

4. мойка – резка – запаривание – смешивание.

Первые два варианта применяются только при кормлении к. р.с., третий и четвертый – при кормлении свиней.

III. Концентрированные корма приготавливают по следующим схемам:

1. очистка – замачивание (запаривание).

2. очистка – дробление.

3. очистка – дробление – смешивание.

4. очистка – дробление – дрожжевание – смешивание.

2. Измельчение, как процесс образования новых поверхностей.

Измельчением называется процесс разделения твердого тела на части механическим путем, т. е. путем приложения внешних сил, превосходящих силы молекулярного сцепления. В результате измельчения образуется множество мелких частиц с сильно развитой поверхностью.

Образование новых поверхностей составляет основное содержание всякого процесса измельчения. Другими словами: измельчение – процесс производства новых поверхностей частиц корма.

Для сравнения развитости поверхности частиц сыпучих материалов пользуются величиной удельной поверхности Sуд.

Удельной поверхностью называется суммарная поверхность всех частиц, заключенных в единице массы (м2/кг) или объема (м2/м3).

Куб с ребром L

Объем куба = L3 Площадь куба = 6L

Объем куба = L3 Площадь куба = 6L

Удельная поверхность для куба:

Чем меньше L, тем больше Sуд.

Однако, для энергетической оценки процесса измельчения знания удельной поверхности недостаточно. При этом требуется знать степень измельчения.

Степенью измельчения λ материала называется отношение средних размеров D кусков исходного материала к среднему размеру d частиц продукта измельчения, т. е.:

![]() .

.

С уменьшением размеров частиц удельная поверхность возрастает, поэтому степень измельчения равна отношению удельной поверхности частиц конечного продукта Sк к удельной поверхности кусков исходного материала Sн, т. е.:

.

.

В теории измельчения, кроме относительных величин, также используют абсолютные значения вновь образованной при измельчении поверхности, определяя приращение удельной поверхности:

, м2/кг или м2/м3.

, м2/кг или м2/м3.

Энергоемкость процесса измельчения зависит от выбора способа воздействия рабочих органов машин на материал.

Схемы различных способов измельчения кормов.

1. Плющение (по этому принципу работают вальцевые зерноплющилки).

(по этому принципу работают вальцевые зерноплющилки).

а) б)

Рис. 10.2. Схемы плющения кормов:

а– поверхностью; б – вальцами.

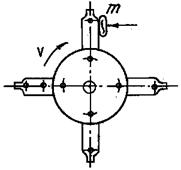

Зерно m расплющивается гладкими поверхностями n1 и n2 под действием сил Р (а), или попадая в зазор h, увлекается вращающимися вальцами и расплющивается (б) (Рис.10.2.).

2. Крошение (жмыходробилки)

|

а) б) |

Рис. 10.3. Схемы крошения корма: а – вальцами; б – зубчатыми поверхностями. |

Продукт крошится зубьями вращающегося рабочего органа под действием силы Р (а), или разрушается двумя зубчатыми поверхностями под действием сил Р (б) (Рис.10.3.).

3. Разлом или истирание (вальцевые зернодробилки, кукурузные дробилки).

|

а) б) |

Рис. 10.4. Схемы истирания (разлома) корма: а – зубчатыми поверхностями; б – зубчатыми вальцами. |

Зерно m подвергается сдавливанию силами Р и одновременному перетиранию в результате движения одной поверхности относительно другой (а) или вращающимися зубчатыми вальцами (б) (Рис.10.4.).

4. Измельчение ударом (молотковые дробилки).

|

Рис. 10.5. Схема измельчения корма ударом. |

Зерно разбивается на лету быстро вращающимися, шарнирно подвешенными молотками (Рис.10.5.).

Все измельчающие машины должны удовлетворять следующим основным требованиям (не зависимо от способа измельчения):

1. равномерность измельчения.

2. возможность регулировать степень измельчения.

3. наименьший расход энергии.

4. быстрое удаление измельченного продукта из рабочей зоны машины.

5. непрерывная разгрузка машины.

6. легкая замена быстро изнашивающихся деталей.

7. наименьшее пылевыделение.

Метод определения степени измельчения кормов.

В практике сельскохозяйственного производства для определения средневзвешенного диаметра частиц используют ситовой анализ. Ситовой анализ – это рассев сыпучего материала с целью определения его гранулометрического состава.

Для рассева применяют сита с различными диаметрами отверстий.

Средневзвешенный диаметр частиц (мм):

.

.

В производственных условиях степень размола определяется по ГОСТу 8, подсчитывая модуль помола (мм):

,

,

|

Рис.10.6. Схема классификатора |

где Р0 - остаток на поддоне, %;

Р1;Р2;Р3 – остатки на ситах с отверстиями диаметром 1; 2 и 3 мм, определяемые с помощью рассева дерти на классификаторе (Рис.10.6.);

0,5; 1,5; 2,5; 3,5 - средний размер частиц каждого остатка между двумя смежными ситами, мм.

Степень измельчения:

.

.

Показатель степени измельчения λ характеризует, главным образом, технологический процесс дробления, а не крупность частиц дерти.

Степень измельчения (относительная величена) может иметь разные значения для дерти одного и того же гранулометрического состава, если исходный материал имеет разную крупность (например, зерно овса и кукурузы). Очевидно при одной и той же крупности дерти (Мcp) крупное зерно дает более высокие значения степени измельчения и наоборот.

3. Энергетические теории дробления

Суммарная полезная работа, затраченная на процесс измельчения материала и отнесенная к единице объема или к единице массы называется удельной работы измельчения.

Для определения величины работы измельчения были предложены две энергетические теории: поверхностная и объемная.

Поверхностная теория (сформулирована немецким ученым П. Риттингером в 1867г.) – работа, необходимая для дробления тела, прямо пропорционально величине вновь образованной в результате дробления поверхности, т. е.

![]() или

или ![]() .

.

Объемная теория (разработана русским ученым В..Л. Кирпичевым в 1874г. и немецким ученым Ф. Киком).

.

.

Она увязывала энергозатраты с объемом деформируемого материала.

Но между теоретическими и экспериментальными данными были довольно большие расхождения, особенно при грубом помоле.

Советский академик (1928г.) предложил оценивать работу измельчения формулой:

.

.

Здесь учитываются положения обеих теорий.

Уравнение Ребиндера в развернутом виде:

,

,

где ![]() - работа, затраченная на деформацию материала, Дж.;

- работа, затраченная на деформацию материала, Дж.;

![]() - работа на образования новых поверхностей, Дж;

- работа на образования новых поверхностей, Дж;

![]() - коэффициент пропорциональности;

- коэффициент пропорциональности;

![]() - деформированная часть объема разрушаемого куска;

- деформированная часть объема разрушаемого куска;

![]() - коэффициент пропорциональности, учитывающий величину энергии поверхностного натяжение твердого тела;

- коэффициент пропорциональности, учитывающий величину энергии поверхностного натяжение твердого тела;

![]() - приращение удельной поверхности материала.

- приращение удельной поверхности материала.

Окончательно формула для определения работы на измельчение материала представлена в виде (по ):

,

,

где ![]() - степень измельчения.

- степень измельчения.

Постоянные коэффициенты С1 и С2 определяются из опытных данных. Так для ячменя

С1=(10![]() 13)•103 Дж/кг и С2=(6

13)•103 Дж/кг и С2=(6![]() 9)•103 Дж/кг.

9)•103 Дж/кг.

4. Классификация, устройство и рабочий процесс молотковых дробилок.

Основными машинами для измельчения концентрированных кормов являются измельчители ударного действия - молотковые дробилки, отличающиеся простотой, высокой производительностью, надежностью и т. д.). Классифицируются дробилки следующим образом:

1. По назначению:

а) простые (или специализированные);

б) универсальные (оборудуются режущим устройством для измельчения стебельчатых кормов).

2. По организации рабочего процесса (Рис.10.7.):

|

а) б) |

Рис.10.7. Схемы дробилок: а – открытого типа; б – закрытого типа. |

а) открытого типа – материал не совершает оборот в камере (нет дек и решет) и измельчается только за счет прямого удара.

б) закрытого типа (их делят по расположению вала: с вертикальным или горизонтальным валом). Здесь есть решета и деки и материал циркулирует в камере.

|

Рис.10.8. Схема универсальной дробилки: 1 - ротор; 2 - молоток; 3 - решето; 4 - отсасывающий патрубок; 5 - приемный бункер; 6 - регулировочная заслонка; 7 - режущий барабан; 8 - противорежущая пластина; 9 - нажимной транспортер; 10 - питающий транспортер; 11 - дека. |

3. По конструктивным признакам: одно – и двух барабанные; с радиальным, тангенциальным или центральным подводом материала; с подачей материала принудительно или самотеком; с отводом готового продукта без вентилятора или с вентилятором. Принципиальная схема универсальной дробилки показано на рисунке 10.8.

Каждая дробилка имеет дробильную камеру с загрузочным устройством, которое может иметь очистители, сепараторы и т. д.

По внутренней поверхности дробильной камеры расположены деки (рабочая часть дробильной камеры) и решето.

Внутри дробильной камеры размещен ротор с молотками, которые подвешены шарнирно.

Рабочий процесс дробилки.

При установившемся режиме работы дробилки в продвижении материала через рабочую камеру можно отметить 3 последовательные этапа:

1. подача сырья (питание).

2. переработка материала (измельчение).

3. отвод готового продукта (эвакуация).

Барабан с молотками вовлекает материал в круговое движение. При измельчении зерна первичный удар лишь вводит его в сферу действия молотков, отбрасывая на периферию, но не разрушая.

Материал измельчается путем многократного ударного воздействия молотков и истирания при проходе его в среде рыхлого движущегося слоя. Помимо молотков, разрушающее воздействие на материал оказывают и пассивные рабочие органы – деки и решето, которые работают как резцы (противорежущая часть).

Измельченные частицы проходят через отверстия решета и уносятся потоком воздуха. Воздушный поток создается вентилятором.

Из описания рабочего процесса следует, что эффективность работы молотковой дробилки зависит от многих факторов, которые можно разделить на технологические, механические и конструктивные.

Технологические факторы:

1. физико-механические свойства корма.

2. степень измельчения.

3. качество конечного продукта.

Механические:

1. ударный импульс и обусловленная им величина работы деформации при ударе.

2. окружная скорость молотков.

3. скорость движения материала по решету.

4. воздушный режим в дробильной камере.

5. динамические свойства барабана.

Конструктивные:

1. размеры дробильной камеры.

2. конструкция рабочих органов.

3. зазор между концами молотков и решет.

4. способ подачи материала в камеру и отвода готового продукта.

К рабочим органам, изменяющим качественное состояние продукта, относятся: молотки, решета и деки. Классификация молотков показана на рисунке 10.9.

|

|

Рис.10.9. Классификационная схема молотков. |

Более эффективны молотки со ступенчатыми гранями. Наличие 2-х отверстий и симметричность позволяют удлинять срок службы. Молотки изготавливаются различной толщиной.

· Тонкие молотки (толщиной 2-3 мм.) – для измельчения зерна.

· Толщиной 6-8 мм. – для измельчения стебельчатых кормов.

· Толщиной 8-10 мм. – для измельчения крупнокусковых материалов (жмых, початки и др.).

Решета. Служат для отвода готового продукта из дробильной камеры и регулируют степень измельчения корма.

В дробилках применяют пробивные решета с круглыми отверстиями (а), чешуйчатые с прямоугольными или полуовальной формой отверстиями (б) и комбинированные (в) (Рис.10.10.).

Рис.10.10 Схемы решет.

Наиболее эффективными являются чешуйчатые решета. Острые кромки решет работают как резцы, будучи направлены навстречу движущемуся потоку. При этом производительность дробилки резко возрастает. Однако такие решета быстро изнашиваются.

В дробилках сельскохозяйственного назначения применяют преимущественно гладкие решета с пробивными отверстиями Ø 3; 4; 6; 8 и 10 мм., изготовленные из листовой стали толщиной 2-3 мм.

Угол охвата решетом барабана – 1

Деки. При неполном охвате решетом барабана в дробильной камере укрепляют отражательные поверхности, называемые деками. Деки бывают чугунные рифленые или стальные с пробивными отверстиями. (рис.10.11.)

Деки. При неполном охвате решетом барабана в дробильной камере укрепляют отражательные поверхности, называемые деками. Деки бывают чугунные рифленые или стальные с пробивными отверстиями. (рис.10.11.)

Рифли на деке располагаются под углом ![]() , задняя грань под углом

, задняя грань под углом ![]() , передняя под углом -

, передняя под углом - ![]() к радиусу барабана.

к радиусу барабана.

Это обеспечивает возврат частиц материалов в зону действия молотков после удара их о деку.

|

Рис.10.12. Потребное число ударов молотка для разрушения зерна в зависимости от скорости молотка. |

Одним из факторов, влияющих на интенсивность процесса измельчения, является окружная скорость движения молотков.

С повышением окружной скорости молотков растет производительность дробилки и степень измельчения материала; увеличивается эффективность ударов молотков; увеличивается скорость движения слоя, циркулирующего в камере, что приводит к переизмельчению материала и перерасходу энергии на дробление; резко возрастает расход энергии на холостой ход дробилки, так как барабан работает подобно вентилятору.

Следовательно, увеличение рабочей скорости не может быть без предельным, так как оно сопровождается не только положительными сторонами, но и отрицательными. Рекомендуется принимать Vокр=40-80 м/с (Рис.10.12.).

5. Основы расчета и характеристики молотковых дробилок.

Основные размеры барабана.

Основными параметрами барабана дробилки являются: размер барабана, показатели кинематического режима, размеры молотков, а также энергетические и технико-экономические показатели.

Исходные данные для расчета: производительность дробилки, степень измельчения.

За эталонный материал можно принять ячмень влажностью%.

Чтобы определить расчетную производительность дробилки необходимо вначале найти основные размеры барабана – его диаметр D и длину L, определяющие объем рабочей камеры (Рис.10.13.).

|

Рис.10.13. Размеры барабана. |

Для этого связь между размерами барабана и заданной производительностью выражают через показатель удельной нагрузки ![]() . Удельной нагрузкой дробилки называют отношение секундной расчетной производительности

. Удельной нагрузкой дробилки называют отношение секундной расчетной производительности ![]() к площади диаметральной проекции барабана D•L, т. е.

к площади диаметральной проекции барабана D•L, т. е.

.

.

В существующих кормодробилках удельная нагрузка  при скоростях молотков 45-55 м/с и средней крупности дерти (решето Ø 6 мм.).

при скоростях молотков 45-55 м/с и средней крупности дерти (решето Ø 6 мм.).

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 |