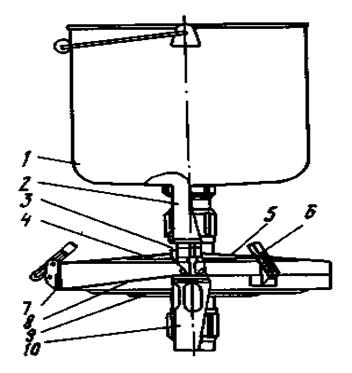

Заслуживают внимания автоматы промывки, разработанные компанией «Westfalia Landtechnik» на базе современных энергосберегающих технологий. Общий вид таких автоматов показан на рисунке 19.12.

|

|

Рис.19.12. Общий вид автоматов промывки «Envistar». |

Автомат «Envistar» в стандартном исполнении имеет преимущества на доильных установках типа «Молокопровод» с использованием небольшого количества воды в фазе основной промывки. Благодаря электронному управлению он приспособлен к доильной установке любого типа и размера, экономит время и моющие средства.

Автомат «Envistar» со штабельной промывкой обеспечивает существенную экономию воды и электроэнергии за счет многократного (до 13 раз) использования моющего средства.

![]() Лекция № 20.

Лекция № 20.

тема вакуумные системы доильных установок.

ПЛАН:

1. Вакуумные системы доильных установок и элементы их расчета.

2. Назначение и классификация вакуумных насосов.

3. Основы расчета ротационного вакуумного насоса.

ЛИТЕРАТУРА.

1. Белянчиков технологических процессов. - М.: Агропромиздат, 1989, Раздел 2, Глава 7, §5.

1. Вакуумные системы доильных установок и элементы их расчета.

Вакуумная система доильных установок представляет собой совокупность взаимосвязанных трубопроводов и устройств для создания, измерения и регулирования вакуума.

Элементами вакуумной системы являются: трубопроводы; резервуар (вакуумный баллон); вакуумный насос; приборы для измерения (вакуумметр) и регулирования вакуума (вакуумрегулятор).

Одним из условий повышения эффективности работы доильных машин является обеспечение в процессе доения стабильности вакуума.

Требования к конструкции вакуумной системы:

Для уменьшения потерь (тем самым уменьшений колебаний вакуума) система должна:

– иметь наименьшую длину;

– иметь минимальные потери давления воздуха за счет наиболее рациональной схемы и оптимального диаметра трубопровода на всех участках сети;

– отличаться простотой, надежностью конструкций соединения труб;

– иметь наименьшее число поворотов и минимально допустимое количество арматуры (кранов, задвижек и т. д.).

Суммарные сопротивления в воздухопроводе делят на распределенные (трение воздуха о стенки) и местные, т. е.:

.

.

Потери давления на преодоление сопротивления от трения воздуха о стенки труб:

.

.

Коэффициент сопротивления ![]() зависит от характера движения воздуха в трубе:

зависит от характера движения воздуха в трубе:

а) при ламинарном движении

;

;

б) при турбулентном движении

.

.

Местные потери давления:

.

.

Расход воздуха пневмосистемой доильной установки определяется по приближенной формуле:

,

,

где 1,35 - коэффициент несовершенства пульсатора и коллектора, допускающих утечки воздуха;

![]() - частота пульсаций, пул/с;

- частота пульсаций, пул/с;

![]() - начальный объем воздуха при атмосферном давлении, заключенный в камерах и трубках одного доильного аппарата, м3;

- начальный объем воздуха при атмосферном давлении, заключенный в камерах и трубках одного доильного аппарата, м3;

![]() - коэффициент, учитывающий протечки воздуха из вакуумной системы доильной установки вследствие недостаточной герметичности;

- коэффициент, учитывающий протечки воздуха из вакуумной системы доильной установки вследствие недостаточной герметичности;

![]() - количество доильных аппаратов.

- количество доильных аппаратов.

Коэффициент ![]() определяется по формуле:

определяется по формуле:

,

,

где ![]() ;

;

- утечки в соединениях труб;

- утечки в соединениях труб;

- подсосы воздуха между сосковой резиной и соском;

- подсосы воздуха между сосковой резиной и соском;

- подсосы воздуха через доильные стаканы при их одевании;

- подсосы воздуха через доильные стаканы при их одевании;

- подсосы при случайном спадании шлангов и стаканов;

- подсосы при случайном спадании шлангов и стаканов;

- потеря подачи вакуума в жаркое время суток из-за разжижения смазки в насосе;

- потеря подачи вакуума в жаркое время суток из-за разжижения смазки в насосе;

- потеря подачи вакуума из-за повышения температуры насоса при длительной непрерывной работе.

- потеря подачи вакуума из-за повышения температуры насоса при длительной непрерывной работе.

Таким образом – суммарные потери примерно равны по величине расходу воздуха аппаратом. В связи с этим коэффициент увеличения запаса подачи вакуумного насоса принимаем равным 2–3, то есть

.

.

Степень неравномерности расхода воздуха определяется по формуле:

,

,

где ![]() - число лопаток.

- число лопаток.

Насосы типа РВН–(4 лопатки) имеют неравномерность ![]() 31 %. Для снижения влияния неравномерности в систему необходимо включить вакуумный баллон емкостью 20–25 л.

31 %. Для снижения влияния неравномерности в систему необходимо включить вакуумный баллон емкостью 20–25 л.

Диаметр вакуумпровода определяется по формуле:

,

,

где ![]() - полная длина вакуумпрвода, м;

- полная длина вакуумпрвода, м;

![]() - объем воздуха, протекающего через трубопровод, м3/мин.

- объем воздуха, протекающего через трубопровод, м3/мин.

Потребное количество вакуумных насосов для поддержания устойчивого режима в системе:

,

,

где ![]() - производительность вакуумного насоса при заданной величине вакуума.

- производительность вакуумного насоса при заданной величине вакуума.

Заслуживает внимания такая система распределения вакуума в доильных установках, при которой каждый вакуумный насос имеет свое назначение и включается в вакуумную линию самостоятельно. Один насос служит для транспортирования молока, другой – для работы доильного аппарата, третий – для автоматизации доильной установки. Такое распределение вакуумных насосов позволяет иметь в системе постоянный уровень вакуума и гарантирует бесперебойную работу оборудования, работающего от вакуума (Рис.20.1.).

|

Рис.20.1. Схема вакуумной системы с раздельными контурами: 1, 2, 3 – вакуумные насосы; 4 – пульсатор доильного аппарата; 5 – молокосборник; 6 – доильный аппарат; 7 – молочный насос. |

2. Назначение и классификация вакуумных насосов.

Вакуумный насос предназначен для создания вакуума (разряжения) в системе за счет откачивания из нее воздуха. Вакуумный насос является движущей силой любого доильного оборудования.

Классифицируются вакуумные насосы следующим образом:

1. По конструкции:

- поршневые;

- инжекторные;

- кулачковые;

- ротационные.

В свою очередь ротационные насосы подразделяются на 4 типа:

- пластинчатые;

- водокольцевые;

- с катящимся поршнем;

- двухроторные.

2. По величине создаваемого разряжения:

- насосы низкого вакуума;

- насосы среднего вакуума;

- насосы высокого вакуума.

3. По назначению:

- «сухие»(для отсасывания газов);

- «мокрые» (для отсасывания газа вместе с жидкостью).

4. По характеру использования:

- стационарные;

- передвижные.

До 1952 года доильные установки в нашей стране комплектовались вакуумными насосами поршневого типа. Они отличались большими размерами и металлоемкостью, имели быстроизнашивающиеся механизмы - кривошипно-шатунный механизм и механизм воздухораспределения.

В настоящее время на доильных установках получили наибольшее распространение ротационные лопастные насосы марок РВН–40/350; УВУ–60/45; ВЦ–40/130 и другие.

Принципиальная схема ротационного вакуумного насоса приведена на рисунке 20.2..

|

Производительность РВН–40/350 при вакууме 50 кПа составляет 11,1 дм3/с (40 м3/ч). механический к. п.д. составляет 0,8 – 0,9.

Унифицированная вакуумная установка УВУ – 60/45 может работать в 2-х режимах: при вакууме 53 кПа обеспечивать производительность 60 или 45 м3/ч (достигается изменением частоты вращения ротора путем замены шкива клиноременной передачи на валу электрического двигателя).

Водокольцевой вакуумный насос (ВВН) (Рис.20.3.).

1 - выхлопная труба; 2 – вакуумный провод; 3 – ротор; 4 – статор; 5 – водяное кольцо; 6 – охладитель воды. |

Основными преимуществами таких насосов в сравнении с ротационными являются отсутствие трущихся рабочих органов и высокая производительность.

Уплотнение между ротором и статором достигается слоем воды.

Однако они обладают низким к. п.д. (0,48–0,52); сложны в эксплуатации и могут работать только при положительных температурах.

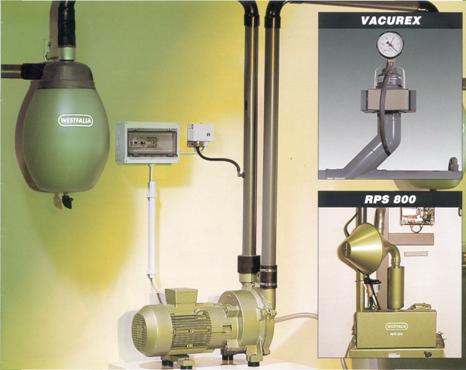

Ведущими зарубежными производителями доильной техники выпускаются вакуумные насосы с рециркуляционной системой смазки. К таким конструкциям относятся насосы, разработанные фирмами «DeLaval» и «Westfalia Landtechnik» (Рис.20.4.).

|

Рис.20.4. Общий вид вакуумной установки фирмы «Westfalia Landtechnik» с рециркуляционной системой смазки. |

Такие насосы имеют высокую эксплуатационную надежность, существенно снижают количество выделений масла в атмосферу и уровень шума.

2. Основы расчета ротационного вакуумного насоса.

Основными характеристиками вакуумных насосов являются производительность, металлоемкость и энергоемкость.

Расчетная схема показана на рисунке 20.5.

Полезный объем камеры всасывания определяется по формуле:

,

,

где ![]() - диаметр статора, м;

- диаметр статора, м;

![]() - эксцентриситет, м;

- эксцентриситет, м;

![]() - длина ротора, м.

- длина ротора, м.

|

При числе лопаток ![]() и угловой скорости

и угловой скорости ![]() , производительность лопастного насоса равна (м3/с):

, производительность лопастного насоса равна (м3/с):

,

,

или ![]() .

.

Наибольшее распространение получили 4-х лопастные (![]() =4) вакуумные насосы, при

=4) вакуумные насосы, при ![]() = 900 (то есть лопасти перпендикулярны друг другу).

= 900 (то есть лопасти перпендикулярны друг другу).

Для таких насосов:

.

.

Из полученных зависимостей видно, что теоретическая производительность вакуумного насоса прямо пропорциональна его геометрическим размерам и частоте вращения ротора.

Производительность, приведенная к условиям вакуума в системе, будет меньше. Это уменьшение учитывается манометрическим коэффициентом:

,

,

где ![]() - барометрическое атмосферное давление, кПа;

- барометрическое атмосферное давление, кПа;

![]() - величина вакуума в системе, кПа.

- величина вакуума в системе, кПа.

Чем выше ![]() , тем <

, тем < ![]() , а следовательно и меньше производительность.

, а следовательно и меньше производительность.

Кроме того, действительная производительность вакуумного насоса зависит от степени наполнения всасывающей камеры, которая учитывается коэффициентом наполнения ![]() . Значение

. Значение ![]() зависит от конструкции насоса и определяется экспериментальным путем.

зависит от конструкции насоса и определяется экспериментальным путем.

Тогда, действительная производительность вакуумного насоса (4-х лопастного, при ![]() = 900) равна:

= 900) равна:

, м3/с.

, м3/с.

Мощность, потребная для привода вакуумного насоса:

, или

, или ![]() ,

,

где ![]() - крутящий момент, обусловленный сопротивлением всасывания, Н·м;

- крутящий момент, обусловленный сопротивлением всасывания, Н·м;

![]() - угловая скорость ротора, рад/с;

- угловая скорость ротора, рад/с;

![]() - к. п.д. вакуумного насоса и электрического двигателя с передачей (

- к. п.д. вакуумного насоса и электрического двигателя с передачей (![]() = 0,75 – 0,85);

= 0,75 – 0,85);

![]() - производительность, м3/с;

- производительность, м3/с;

![]() - величина вакуума, Па.

- величина вакуума, Па.

Требуемый крутящий момент определяется по формуле:

,

,

где ![]() - расчетная величина вакуума, кПа.

- расчетная величина вакуума, кПа.

Зависимости производительности насоса и потребляемой мощности от угловой скорости ротора, показаны на рисунке 20.6. На рисунке 20.7. приведена зависимость потребляемой насосом мощности от величины вакуума.

|

|

Рис.20.6. Зависимость Q иN от частоты вращения ротора w. | Рис.20.7. Зависимость N=f(Н). |

Механическая характеристика вакуумного насоса представляет собой вентиляторную зависимость (Рис.20.8,а), а нагрузочная диаграмма (Рис.20.8,б) – параллельная, прямая оси абсцисс после пуска (при постоянной величине вакуума в системе).

|

а) б) |

Рис.20.8. Механическая (а) и нагрузочная (б) диаграммы вакуумного насоса. |

Лекция № 21.

тема Механизация первичной обработки молока.

ПЛАН:

1. Технологические схемы первичной обработки молока.

2. Очистка молока.

3. Охлаждение молока.

ЛИТЕРАТУРА.

1. Белянчиков технологических процессов. - М.: агропромиздат, 1989, Раздел 2, Глава 8.

1. Технологические схемы первичной обработки молока.

Молоко является ценным продуктом питания для всего живого. Его составные части усваиваются организмом на 95–98 %. В связи с этим молоко является прекрасной, благоприятной средой для развития всевозможных микроорганизмов, а следовательно является продуктом скоропортящимся. Поэтому качество молока зависит от своевременности его обработки.

Так свежее молоко не может храниться свыше 2-х часов без обработки.

При t = 24 0C молоко можно хранить 12 часов, а при t =4-5 0С до 24 часов.

Качество молока определяется ГОСТом «Молоко коровье. Требования при закупках.». Сюда относится жирность (%), кислотность (0Т), механическая загрязненность (группа чистоты), бактериальная обсемененность (млн. бакт/см3) и плотность (град. ареометра).

Для Ставропольского края за базисное молоко принято молоко с показателями:

Ж – 3,7 %; кислотность – 17 0Т; бактериальная обсемененность – 0,5 млн. бакт/см3; механическая загрязненность – 1 группа; плотность – 29,5 град. ареометра.

В настоящее время в нашем крае в среднем сдается 60 – 65 % молока 1 –м сортом, а некоторые хозяйства сдают всего 20 % первосортного молока. В результате производители несут значительный материальный ущерб.

Основные причины: несоблюдение технологии первичной обработки молока; недостаток молочного оборудования для ферм малых размеров.

К первичной обработке относят:

1. очистку – для удаления механических примесей.

2. охлаждение – для замедления жизнедеятельности микроорганизмов, вызывающих порчу и скисание молока.

3. пастеризацию – для обеззараживания молока за счет уничтожения микроорганизмов.

Технологические схемы первичной обработки молока:

1. очистка → охлаждение (наиболее простейшая и распространенная).

2. очистка → пастеризация → охлаждение (при отправке молока непосредственно в торговую сеть для продажи на розлив или в случае неблагоприятной эпидемиологической обстановки на ферме).

3. очистка → нормализация (для получения молока определенной жирности) → пастеризация → охлаждение → расфасовка в пакеты (для непосредственной реализации).

Для обработки молока на каждой ферме оборудуют прифермскую молочную. Размер, планировка и оборудование прифермской молочной зависят от многих факторов: количества молока, подлежащего обработке, способа доения, количества коровников, применяемого оборудования и т. д.

На крупных фермах целесообразно иметь центральные прифермские молочные.

При проектировании и строительстве молочных необходимо соблюдать следующие основные правила:

1. Нельзя строить их возле источников загрязнения (навозохранилищ, кормохранилищ, выгульных площадок и т. д).

2. Отделение для приемки и хранения молока необходимо размещать в помещениях, в которые не проникают солнечные лучи.

3. Полы должны быть влагонепроницаемыми, прочными и удобными для ухода.

4. Молочная должна быть оборудована приточно-вытяжной вентиляцией.

5. Должно быть предусмотрено снабжение холодной и горячей водой, паром.

При производстве цельного молока наилучших результатов достигают, когда в коровниках создана единая поточная линия получения и обработки молока.

В этом случае поток осуществляется по следующей схеме:

доение – очистка – охлаждение до 10 0С – прием – учет – хранение – выдача (Рис.21.1,а).

|

|

|

Рис.21.1. Схемы поточно-технологических линий доения и обработки молока. |

Если молоко поступает в молочную из нескольких коровников, то схема такова (Рис.21.1,б):

доение – Транспортировка – прием – учет – очистка – Пастеризация – охлаждение до 10 0С – хранение – выдача.

При производстве питьевого молока (то есть при переработке цельного молока в питьевое) распространена следующая схема (Рис.21.1,в):

Доение – Прием – сортирование – очистка – нормализация до заданной жирности – пастеризация – охлаждение – разлив – Упаковка – Выдача.

2. Очистка молока.

Удаление из молока механических примесей (пыли, частиц корма, подстилки т. д.) сразу после выдаивания – важный фактор в повышении его санитарного качества.

В настоящее время различают 2 способа очистки молока от механических примесей:

1. фильтрация.

2. очистка центробежными молокоочистителями.

Фильтрация – наиболее распространенный способ очистки молока. Сущность его заключается в продавливании молока через фильтрующий элемент, размеры ячеек (пор) которого меньше размера механических включений. Твердые частицы проникают в капилляры фильтра и задерживаются в них. В результате этого живое сечение фильтра уменьшается и сопротивление в капиллярах, по которым движется жидкость, растет.

Условие фильтрации:

Qф= ,

,

где Qф – пропускная способность фильтра;

![]() - подача насоса;

- подача насоса;

F - площадь «живого» сечения фильтра;

V - скорость движения молока через фильтр.

По мере загрязнения фильтра, величина F – уменьшается, следствием чего является пропорциональное увеличение скорости V, что приводит к возрастанию механических нагрузок на частицы загрязнений, их размыванию и попаданию в молоко.

Поэтому работа фильтра крайне ограничена во времени.

В качестве фильтрующих элементов используют вату, марлю, фланель, металлическую сетку и синтетические материалы (лавсан – обеспечивает более высокое качество очистки и высокую скорость фильтрования).

По принципу действия различают открытые и закрытые фильтры.

|

| |

а) | б) | |

Рис.21.2. Схемы фильтров: а – открытого типа (самотечного); б – закрытого типа (напорного). |

На рисунке 21.3. показана схема самоочищающегося молочного фильтра.

|

Рис.21.3. Фильтр молочный самоочищающийся ФМС: 1 - ворона; 2 – трубопровод подводящий; 3 - преобразователь; 4 - обтекатель; 5 - крышка; 6 - фиксатор; 7 – обруч натягивающий; 8 – фильтрующий элемент; 9 - дно; 10 – трубопровод отводящий |

Открытые фильтры имеют низкую производительность и быстро засоряются.

Закрытые фильтры работают под давлениемПа; производительность их значительно выше, чем открытых.

По конструкции закрытые фильтры делятся на пластинчатые, дисковые и цилиндрические.

Количество продукта, которое можно пропустить через фильтр в течение одного рабочего цикла (дм3), определяется по формуле:

где q – нагрузка на 1м2 фильтра в течение цикла работы, дм3/м2;

F – поверхность фильтра, 1м2.

пропускная способность фильтра равна:

,

,

где ТЦ – длительность 1 цикла работы фильтра, с.

Цикл работы фильтра:

,

,

где ![]() - длительность подготовки фильтра к работе, с;

- длительность подготовки фильтра к работе, с;

![]() - длительность фильтрации, с;

- длительность фильтрации, с;

![]() - длительность промывки осадка, с.

- длительность промывки осадка, с.

Необходимо отметить, что фильтрация, как способ очистки молока, с применением даже современных фильтрующих элементов, не обеспечивает полной и достаточно качественной очистки молока. Происходит это вследствие размывания отфильтрованных загрязнений потоком молока до мельчайших частиц, которые проходят через поры фильтра.

Очистка молока центробежным путем – более совершенный способ. Достигается он за счет применения центрифуг или сепараторов. Основан на отделении механических включений за счет центробежных сил.

Важное преимущество этого способа заключается в очистке молока от спорообразующих бактерий, которые не гибнут даже после его пастеризации.

Установлено, что при очистке молока центробежным путем (при частоте вращения барабана n=8000 об/мин) бактериальная обсемененность его уменьшается в 1,5 раза.

Эффективность очистки возрастает с увеличением частоты вращения барабана, и при использовании ультрацентрифуг при n=14000 об/мин – степень очистки составляет 85 %, при n=25-30 тыс. об/мин она достигает 99%.

Однако время работы центробежного молокоочистителя также является ограниченным. Здесь имеет место закономерность, изображенная на рисунке 21.4.):

|

Рис.21.4. Изменение бактериальной обсемененности молока за время работы сепаратора-очистителя. |

Время непрерывной работы сепаратора – молокоочистителя будет зависеть от его конструкции и загрязненности исходного молока. Для непрерывных поточно-технологических линий выпускаются сепараторы-молокоочистители с самоочищающимся барабаном.

3. Охлаждение молока.

Одним из факторов, определяющих жизнедеятельность микробов, является температура. Холод не убивает бактерии, но временно прекращает их рост и размножение.

Чем ниже температура молока, тем дольше сохраняются его первоначальные свойства. При t = +1÷+5 0С молоко сохраняется в течение 2-х суток; а при t = -25 0С – 3 месяца. Низкая температура способствует лучшему сохранению основных витаминов молока.

Экономически не безразлично, до какой температуры следует охлаждать молоко. Так, если молоко с места производства отправляется на молочный завод после каждого доения коров, то не целесообразно его охлаждать до низких температур. Охлажденным считается молоко, имеющее температуру в момент сдачи не более 10 0С.

В качестве источников холода для охлаждения молока можно использовать естественные источники (холодную воду, снег, лед) и искусственный холод.

Количество льда которое не обходимо для охлаждения 1 т молока с 30 до 10 0С составляет 1,2 м3.

Способы охлаждения молока.

1. Охлаждение молока во флягах (Рис.21.5,а) – наиболее простой и доступный способ. Охлаждать молоко во флягах можно используя лед, холодную воду, а также холодильные машины.

Недостатки: высокая трудоемкость, низкий коэффициент теплопередачи, большой расход воды.

2. Охлаждение молока в оросительных охладителях (Рис.21.5,б).

Оросительные охладители молока – наиболее простые устройства. При кратности расхода воды 2,5 - 3 они обеспечивают охлаждение молока на 3-40 выше температуры хладоносителя. Выпускают оросительные охладители ООД–1000(1000 л/ч); ООД–2000(2000 л/ч); ООМ–1000А; ДФ.04.000А (для охлаждения молока на доильных установках с центральным молокоприводом).

|

|

|

|

а) | б) | в) | г) |

Рис.21.5. Способы охлаждения молока: а – во флягах; б – в оросительных охладителях; в – в пластинчатых охладителях; г – в резервуарах. |

3. Охлаждение молока в пластинчатых охладителях (Рис.21.5,в).

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 |

Рис.20.2. Схема ротационного вакуумного насоса.

Рис.20.2. Схема ротационного вакуумного насоса. Рис.20.3. Схема водокольцевого вакуумного насоса:

Рис.20.3. Схема водокольцевого вакуумного насоса:

Рис.20.5. Схема к расчету производительности вакуумного насоса.

Рис.20.5. Схема к расчету производительности вакуумного насоса.

б)

б)