3. Классификация водоподъемного оборудования.

К техническим средствам водоподъема относятся:

1. лопастные насосы (центробежные, вихревые).

2. водоструйные установки.

3. объемные насосы: а) поршневые;

б) плунжерные;

в) диафрагменные;

г) ротационные;

д) шестеренчатые.

4. пневматические водоподъемники – эрпифты.

5. ударные водоподъемники: а) гидравлические тараны;

б) вибрационные водопады.

6. водочерпальные подъемники: а) ковшовые;

б) ленточные;

в) спиральные;

г) цепочные;

д) спирально-цепочные.

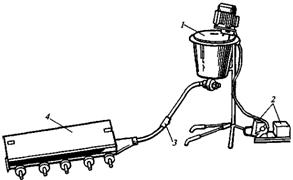

Схема водоструйной установки показана на рисунке 15.5, а воздушного эрлифта – на рисунке 15.6.

| |

а) б) | |

Рис. 15.5 Схема водоструйной установки: 1-струйный аппарат; 2 - водоподъемная труба; 3- центробежный насос; 4-кран; 5- нагнетательная труба; 6-напорная труба. | Рис.15.6 Схема воздушных эрлифтов: а – нагнетательный; б – всасывающий. 1-водоподъемная труба; 2-воздушная труба; 3-обсадная труба. |

Величина подъема воды всасывающего эрлифта ограничена величиной разряжения, которое не может по абсолютной величине превышать атмосферное давление.

4. Основы расчета электронасосной установки.

Выбор насосной станции осуществляется по требуемому напору и подаче.

Напор определяют по формуле:

Н = Нвс ± Нг + hл + hм ,

где Нг - геометрический (геодезический) напор – расстояние по вертикали от нижнего до верхнего уровня, м;

hл = hлн + hлв - сумма потерь напора по длине напорного и всасывающего трубопроводов, м;

hм = hмн + hмв - сумма потерь напора на преодоление местных сопротивлений в напорном и всасывающем трубопроводах, м.

Подача насоса принимается равной требуемому расходу в м3/ч:

,

,

где Ксут = 1.3 – 1.5;

Кчас = 2.0 – 2.5;

![]() - к. п.д. установки, учитывающий потери воды (

- к. п.д. установки, учитывающий потери воды (![]() = 0.9).

= 0.9).

Мощность для привода насоса (кВт):

где Q - подача насоса, м3/с;

Н - напор, Па;

![]() - к. п.д. насоса (

- к. п.д. насоса (![]() = 60 – 75% для центробежных,

= 60 – 75% для центробежных,

![]() 18 – 25% - для вихревых);

18 – 25% - для вихревых);

![]() - к. п.д. передачи;

- к. п.д. передачи;

КЗ - коэффициент запаса мощности (при N < 0.7 кВт КЗ = 2, при N > 10 кВт КЗ = 1,7).

Наибольшее распространение получили центробежные (одно - и многоступенчатые) насосы.

Механическая характеристика таких насосов представлена на рисунке 15.7.).

Механическая характеристика таких насосов представлена на рисунке 15.7.).

начальный статический момент М0 зависит от условий запуска насоса.

Для снижения его величины запуск выполняют при закрытой задвижке, а после разгона ее постепенно открывают. При этом асинхронный двигатель с короткозамкнутым ротором по механической характеристике всегда будет соответствовать процессу пуска и разгона при мощности двигателя, равной потребной мощности электропривода.

Нагрузочная диаграмма при постоянстве Q и H – прямая, параллельная оси абсцисс (Рис.15.8).

|

Рис.15.8. Нагрузочная характеристика насоса. |

Величины Q, H и N зависят от частоты вращения n1 рабочего колеса. Если n1 >n2, то:

.

.

Эти зависимости справедливы, если n изменяется в пределах до 20 %.

Для выявления режима работы привода рассмотрим график работы электронасосного агрегата (Рис.15.9.).

| |

Рис.15.9. График работы электронасосного агрегата. | Рис.15.10. К расчету регулируемого объема бака. |

Продолжительность работы агрегата tP определяется (Рис.15.10.) из уравнения:

,

,

. (1)

. (1)

При ![]() ,

,

где WP – регулируемый объем бака, м3;

QH – подача насоса, м3/ч;

QP – расход воды в системе, м3/ч.

Продолжительность паузы (остановки):

. (2)

. (2)

Частота включений двигателя:

, (3)

, (3)

где Т – период работы (Т=tr+t0).

После подстановки (1) и (2) в (3), получаем:

. (4)

. (4)

Определим расход воды, при котором частота включений будет максимальна. Это будет если первая производная  , т. е.:

, т. е.:

![]() . (5)

. (5)

Данное условие будет выполнено при  , т. е. при расходе равном

, т. е. при расходе равном ![]() насосная станция будет работать с максимальной частотой включения.

насосная станция будет работать с максимальной частотой включения.

Подставим (5) в (4):

;

;  .

.

отсюда  .

.

Таким образом, для нормальной работы привода необходимо определенное соотношение регулируемого объема бака и производительности насоса.

Обычно принимают Zmax= 6. В последнее время в результате улучшенных конструкций электродвигателей и пусковой аппаратуры появились рекомендации по увеличению Zmax до 30. это приводит к значительному снижению WP.

5. Оборудование для поения животных.

Система автопоения животных представляет собой внутреннюю сеть с водопроводной арматурой (вентили, задвижки, клапана) и водоразборными устройствами (краны, колонки, гидранты, автопоилки).

Вентили позволяют плавно изменять сечение проходного отверстия трубопровода (при Р![]() 10 атм., и D

10 атм., и D ![]() 80 мм.).

80 мм.).

Задвижки то же самое при P – до 16 атм., и D >80 мм..

Автопоилки делятся на индивидуальные и групповые.

Групповые в свою очередь бывают стационарными и передвижными.

Групповые поилки применяют для поения коров и молодняка к. р.с.. при беспривозном (боксовом) содержании, свиней при крупно групповом содержании и птицы. Их также используют в летних лагерях и на пастбищах.

Индивидуальные поилки используют для поения к. р.с. при привязном содержании и поения свиней при содержании их в стойках.

|

Рис.15.11. Схема автопоилки АГК – 4 1-корпус; 2-электронагреватель; 3- отражатель; 4-терморегулятор; 5- поплавковый механизм. |

Поилки для к. р.с.

1. индивидуальное – ПА–1 (металлические), АП–1 (пластмассовые).

2. групповые (АГК–12, АГК–12А, АГК–4) - с электроподогревом) (Рис.15.11.).

Поилка одновременно обслуживает – 4 коровы.

Рассчитывается на 100 коров.

Поилки для свиней.

1. индивидуальные поилки – ПБС–1 (поилка бесчашечная сосковая) – для поения свиноматок и в станках.

2. групповые – ПАС–2, АГС–24, АПТ.

3. групповая универсальная автопоилка УАС–500 для поения поросят водой, сывороткой и др..(Рис.15.12.).

|

Рис.15.12. Схема универсальной автопоилки УАС – 500. 1 – сливная труба; 2 – вакуумная цистерна для жидкостей; 3 – гибкий шланг; 4 – регулятор уровня жидкости; 5 – стопор регулятора уровня жидкости; 6, 12 - краны; 7 - поплавковый регулятор уровня воды; 8 - электроводонагреватель; 9 - водопровод; 10 - трубопровод для подачи воды, сыворотки, обрата…;11 - автопоилка. |

|

Рис.15.12. Поилка для выпойки ягнят ПВЯ-Ф-5-10: 1 - смеситель; 2 - пускозащитная аппаратура; 3 - молокопровод; 4 - устройство для выпойки. |

Поилки для овец.

АО –3,0 (на пастбищах обслуживает до 1500 овец).

АГО –3 – для поения овцематок.

АС –0,2 – для поения овцематок в период окота.

ПВЯ-Ф-5-10 – для выпойки ягнят (Рис.15.13.).

Поилки для птицы.

АВП–1,5 - выполнена в виде бочки и восьмью корытами.

АПК–2 – желобковая.

АВ–1,5 – для поения цыплят от 15 до 90 дней при содержании их на подстилке.

П–1 – желобковая для взрослых кур.

П–4 – чашечная для взрослой птицы.

ПВ и П–2С – чашечные вакуумные – для цыплят от 1 до 10 дней.

Также выпускаются капельные (ниппельные) поилки.

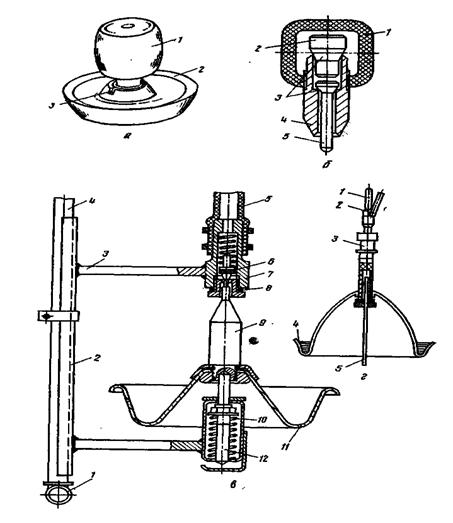

Схемы поилок для птицы приведены на рисунке 15.14.

|

Рис.15.14. Поилки для птицы: а - вакуумная поилка: 1 - емкость с водой; 2 - чаша; 3 - окно для воды; б - ниппельная поилка: 1 - труба; 2 - верхний клапан; 3 - седла клапанов; 4 - корпус; 5 - нижний клапан; в - чашечно-клапанная поилка П-4: 1 - угольник водопроводной трубы; 2 - стойка; 3 - кронштейн; 4 - водопровод; 5 - шланг к водопроводу; 6 - резиновая прокладка клапана; 7 - корпус клапана; 8 - прокладка; 9 - стержень; 10 - пружина; 11 - чаша; 12 - ось; г - подвесная чашечная поилка: 1 - подвеска; 2 - водоподводящий патрубок; 3 - клапанная коробка; 4 - чаша; 5 - стержень-фиксатор (противораскачиватель). |

Лекция № 16.

тема механизация уборки навоза на фермах и комплексах.

ПЛАН:

1. Классификация способов и средств механизации уборки навоза.

2. Элементы расчета навозоуборочных средств.

3. Способы автоматизации навозоуборочных средств.

4. Способы обработки и утилизации навоза.

5. Охрана окружающей среды от загрязнений.

ЛИТЕРАТУРА.

1. Белянчиков технологических процессов. - М.: Агропромиздат, 1989, Раздел 2, Глава 5.

1. Классификация способов и средств механизации уборки навоза.

Навоз и помет – ценные органические удобрения, позволяющие повысить урожайность сельскохозяйственных культур. Перевод животноводства на промышленную основу, строительство крупных животноводческих комплексов обусловил резкое увеличение сосредоточенных объемов навоза, который должен быть переработан для полноценной его утилизации, не допуская загрязнения окружающей среды.

Удаление, переработка и использование такого количества навоза (в особенности жидкого) – одна из наиболее сложных проблем промышленного животноводства.

В зависимости от вида животных, способа их содержания, рациона кормления меняется состав навоза и его удобрительная ценность.

При использовании на фермах к. р.с. в качестве подстилки соломы или торфа получается «твердый» навоз (W < 80 %). При бесподстилочном содержании навоз имеет полужидкую консистенцию влажностью до 92 %, а при разбавлении его водой – более 92 % («жидкий» навоз).

Уборка навоза из животноводческих помещений - одна из трудоемких операций на фермах. Затраты труда на уборку и переработку навоза составляют 25 – 30 % от общих затрат на свиноводческих фермах и фермах к. р.с.

Из-за отсутствия комплексной механизации работ по уборке помещений, хранению и переработке навоза резко ухудшается и качество этого удобрения.

Поэтому механизация и автоматизация уборки навоза – неотложная и серьезная проблема.

Необходимо отметить, что из всех операций технологической линии наибольшие затраты труда приходятся на очистку стойл (от 50 до 80 % от общих затрат на уборку, транспортировку и обработку навоза).

Из всего разнообразия установок и машин для уборки навоза можно выделить три группы (Рис.16.1.):

|

Рис.16.1. Группы навозоуборочных машин. |

1. обеспечивающие уборку навоза внутри помещения.

2. погружающие навоз в транспортные средства.

3. транспортирующие навоз от помещения к месту хранения или использования.

Уборку навоза из помещений осуществляют механическим или гидравлическим способами.

К механическим средствам относятся:

а) скребковые транспортеры кругового и возвратно-поступательного движения;

б) канатно-скреперные установки;

в) бульдозеры.

Гидравлические системы разделяются по:

1. Виду побудителя движения:

а) самотечные – движение навоза по каналам происходит под действием гравитационных сил (навоз сам течет по каналу под действием уклона);

б) принудительные – движение навоза по каналу происходит под действием внешних (принудительных) сил (чаще всего – смыв навоза в канале потоком воды);

в) комбинированные – в каналах вдоль помещения навоз перемещается самотеком, а по поперечным каналам - принудительно.

2. По принципу действия (Рис.16.2.):

|

а) б) |

Рис.16.2. Гидравлические системы уборки навоза: а – сплавная; б – шиберная. |

а) непрерывного действия (сплавная система) – навоз из помещения удаляется непрерывно по мере его поступления;

б) периодического действия (шиберная система) – навоз накапливается в каналах в течение определенного времени, а затем его удаляют.

3. По конструктивному исполнению:

а) сплавные – в них происходит непрерывное движение навоза по каналам за счет разности уровня навоза в начале и конце канала;

б) шиберные – канал перекрывается заслонкой, заполняется водой на 15 – 20 % своего объема и в течение 10 – 15 дней в нем накапливается навоз. После чего заслонка открывается и содержимое канала выпускается;

в) комбинированные.

Для погрузки навоза в транспортные средства используют скребковые, ковшовые, винтовые транспортеры, насосы.

Для транспортировки навоза используют как мобильные средства (тракторные тележки, навозоразбрасыватели, автомашины, цистерны и т. д.), так и стационарные (по трубам – самотеком, с помощью фекальных насосов или сжатого воздуха).

Технологические схемы уборки навоза.

Основные требования к технологическим схемам уборки и использования навоза на фермах промышленного типа:

1. обеспечивать наиболее полное сохранение качества навоза как удобрения.

2. не допускать изменения микроклимата, а также отрицательного воздействия на человека и животное.

3. быть простой, эффективной и надежной (коэффициент эксплуатационной надежности должен составлять не менее 0,99), обеспечивать поточность.

4. обеспечивать минимальные затраты труда.

5. поточные линии должны быть максимально автоматизированы.

6. щелевые полы должны быть изготовлены из материалов, не влияющих на физиологическое состояние животных (пример – чугунные решетки приводят к быстрому истиранию копыт).

7. обеспечивать минимальный расход воды.

8. система хранения, обработки и утилизации навоза должна обеспечивать полное уничтожение гельминтов и семян сорных трав (из-за пораженности животных гельминтами производители недополучают ежегодно до 10 % мяса и молока).

9. исключать загрязнение окружающей среды.

Наиболее распространены следующие технологические схемы уборки и транспортировки навоза:

1. сбор навоза из стойл → погрузка в транспортные средства → транспортирование в навозохранилище → выгрузка из навозохранилища и транспортирование в поле.

2. сбор навоза из стойл → сбрасывание в канавки → транспортирование в копильник → погрузка в транспортные средства – и как в 1 – й схеме.

3. сбор навоза из стойл → сбрасывание в канавки → транспортирование к месту погрузки → погрузка в транспортные средства – и как в 1 – й схеме.

4. сбор навоза из стойл → сбрасывание в канавки → транспортирование к месту погрузки (в накопитель) → транспортирование в навозохранилище → выгрузка → вывоз на поля.

По 1-й схеме – навоз в помещении убирают в наземные или подвесные рельсовые вагонетки.

2-я и 3-я схемы – предусматривают уборку навоза внутри помещений с помощью ковшовых или винтовых транспортеров (схема 2) или скребковыми и штанговыми транспортерами (схема 3).

4-я схема предусматривает транспортировку убранного из помещения навоза в навозохранилище сжатым воздухом по трубопроводу или гидравлическим способом.

2. Элементы расчета навозоуборочных средств.

Одним из важнейших требований к технологическим схемам уборки навоза из помещений, его хранению и использованию является обеспечение наилучшего и полного сохранения качества навоза как удобрения.

Вторым, весьма важным требованием к технологии и системе машин по уборке навоза является исключение засорения окружающей среды. В связи с этим требованием во всем мире проводятся интенсивные исследования по отработке эффективной технологии и комплектов машин для уборки, хранения и использования жидкого и полужидкого навоза.

2.1. Расчет цепочно–скребковых транспортеров.

потребная производительность транспортера (кг/с):

,

,

где ![]() - суточный выход навоза, кг;

- суточный выход навоза, кг;

![]() - продолжительность одного цикла уборки, с;

- продолжительность одного цикла уборки, с;

![]() - число включений транспортера в течение суток.

- число включений транспортера в течение суток.

Тяговое сопротивление цепи транспортера (Н) определяется по формуле:

,

,

где ![]() - время накопления навоза, с;

- время накопления навоза, с;

![]() - коэффициент трения навоза о желоб;

- коэффициент трения навоза о желоб;

![]() - длина цепи, м;

- длина цепи, м;

![]() - сопротивление движению, приходящееся на 1 скребок (

- сопротивление движению, приходящееся на 1 скребок ( H);

H);

![]() - шаг скребков (

- шаг скребков ( ![]() );

);

![]() - масса 1 м длины транспортера;

- масса 1 м длины транспортера;

![]() - опытный коэффициент, (

- опытный коэффициент, (![]() =0,4-0,5).

=0,4-0,5).

Мощность двигателя на привод транспортера (кВт):

где ![]() - скорость движения цепи (

- скорость движения цепи (![]() );

);

![]() - коэффициент полезного действия передачи (

- коэффициент полезного действия передачи (![]() );

);

![]() - коэффициент, учитывающий сопротивление от натяжения цепи на приводной звездочке (

- коэффициент, учитывающий сопротивление от натяжения цепи на приводной звездочке (![]() ).

).

2.2. Расчет тросово - скреперных установок.

Производительность установки:

,

,

где ![]() - емкость скрепера, м3;

- емкость скрепера, м3;

![]() - объемная масса навоза, кг/м3;

- объемная масса навоза, кг/м3;

![]() - коэффициент заполнения скрепера (

- коэффициент заполнения скрепера (![]() );

);

![]() - время одного цикла, с.

- время одного цикла, с.

Полное сопротивление движению скрепера (Н):

,

,

где ![]() - сопротивление движению рабочей ветви;

- сопротивление движению рабочей ветви;

![]() - сопротивление движению холостой ветви;

- сопротивление движению холостой ветви;

![]() - сопротивление на преодоление инерции;

- сопротивление на преодоление инерции;

![]() - натяжение набегающей ветви каната.

- натяжение набегающей ветви каната.

Мощность двигателя для привода скреперной установки (кВт):

где ![]() - средняя скорость движения скрепера, (

- средняя скорость движения скрепера, (![]() ).

).

Нагрузочные диаграммы навозоуборочных средств приведены на рисунке 16.3.

|

Рис. 16.3. Нагрузочные диаграммы: а – транспортера ТСН-160А; б – скреперной установки УС-10. |

Расчет мощности двигателя ведется по эквивалентному моменту сопротивления:

.

.

3. Способы автоматизации навозоуборочных средств.

Применяются 3 способа автоматизации навозоуборочных средств, отличающихся различным подходом к получению командного сигнала на включение транспортеров в работу.

1-й способ - программное управление в функции времени без учета выхода навоза на ферме. Этот способ не обеспечивает постоянной нагрузки на транспортер, т. к. выделение навоза на ферме по часам суток характеризуется большой неравномерностью.

2-й способ - программа работы навозоуборочных средств составляется с учетом графика выхода навоза на ферме. (Здесь за время различных по времени пауз между включениями накапливается одинаковое количество навоза).

3-й способ - периодичность включения также задается программным устройством. Однако здесь осуществляется измерение нагрузки на приводе транспортера. Если при включении транспортера нагрузка меньше заданной, пуск считается пробным и установка отключается.

Особенности электропривода навозоуборочных средств.

Все механизмы обладают низкой скоростью движения рабочих органов, что требует иметь редуктор, снижающий к. п.д. установки.

Многие транспортеры работают с разными режимами при ручной загрузке (включают транспортер, а затем сгребают навоз в канавки), поэтому электрические двигатели часто оказываются недогруженными. Вследствие чего резко снижается ![]() . Поэтому надо знать точные нагрузочные диаграммы и по ним уточнять потребную мощность электрических двигателей. Второй путь – совершенствовать технологию уборки навоза.

. Поэтому надо знать точные нагрузочные диаграммы и по ним уточнять потребную мощность электрических двигателей. Второй путь – совершенствовать технологию уборки навоза.

Также необходимо учитывать крайне неблагоприятную среду для работы навозоуборочных средств.

4. Способы обработки и утилизации навоза.

Утилизация навоза организуется по двум направлениям:

а) использование в качестве органического удобрения;

б) переработка с целью получения биогаза и кормовых добавок скоту (в США до 8 – 10 % возвращается кормовых запасов.).

переработку экскрементов в кормовые добавки ведут методом высушивания, биологическими методами. Однако в этом направлении нет на сегодняшний день отработанной технологии.

Перед внесением в почву навоз должен быть обработан.

Подстилочный (твердый) навоз ![]() обрабатывается наиболее просто. Его обеззараживают от яиц гельминтов и болезнетворной микрофлоры биотермическим методом. Для этого навоз укладывают в штабеля высотой 2 м и шириной 3,5 м. Под действием микроорганизмов температура в штабеле постепенно повышается до 50 – 60 0С, в результате чего за 1 месяц происходит обеззараживание навоза.

обрабатывается наиболее просто. Его обеззараживают от яиц гельминтов и болезнетворной микрофлоры биотермическим методом. Для этого навоз укладывают в штабеля высотой 2 м и шириной 3,5 м. Под действием микроорганизмов температура в штабеле постепенно повышается до 50 – 60 0С, в результате чего за 1 месяц происходит обеззараживание навоза.

Для внесения в почву такого навоза используют навозоразбрасыватели 1ПТУ–4; РУМ-;4; ТУП–3 и др.

Если влажность навоза выше 75% его компостируют с торфом, соломой и другими наполнителями.

Утилизация жидкого навоза, получаемого при бесподстилочном содержании, наиболее сложна.

Причины:

1. В жидком навозе не происходит процесс самосогревания.

2. В нем долго сохраняются возбудители болезней (даже выдержка в течение 8 месяцев не приводит к гибели возбудителей ящура, туберкулеза, сибирской язвы и др.).

Существуют следующие способы утилизации жидкого навоза:

1. компостирование с торфом или соломой.

2. разделение на твердую и жидкую фракции путем естественного отстоя и раздельное внесение их в почву в качестве удобрений (пассивное разделение).

3. механическое разделение на твердую и жидкую фракции с последующем биотермическим обеззараживанием твердой фракции и биологической обработкой жидкой фракции путем аэрирования или использованием ее без аэрации для орошения (с разбавлением водой) (активное разделение в сенерирующих установках).

4. аэрация жидкого навоза.

Компостирование жидкого навоза применяют, как правило, на небольших фермах.

На мелких фермах наибольшее распространение получило непосредственное использование жидкого навоза в качестве удобрений. В этом случае его исследуют на отсутствие возбудителей, и если их обнаруживают, то производят обеззараживание (3 кг формальдегида на 1 т навоза) или проводят огневую стерилизацию погружными горелками.

На крупных свиноводческих фермах (комплексах) особо важное место занимают мероприятия по переработке навоза и его использованию. Они должны обеспечивать обеззараживание навоза, его хранение и получение высококачественного органического удобрения.

Здесь применяют разделение навоза на твердую и жидкую фракции. Жидкая фракция после соответствующей обработки (аэрации) используется для орошения полей. Твердая (после выдержки) также используется в качестве удобрения.

Наряду с разделением навоза на две фракции в ряде хозяйств применяют компостирование жидкого навоза. Для этой цели на территории фермы строят цех или фабрику по приготовлению смесей из навоза, органических и минеральных добавок.

На 1 тонну навоза в этом случае добавляют 600 кг торфокрошки ( ) и 4 – 20 кг минеральных удобрений. Все компоненты тщательно перемешиваются и идут на хранение. Компосты штабелируют на специальных площадках и выдерживают в буртах до их полного созревания. При этом они обеззараживаются за счет биотермического процесса.

) и 4 – 20 кг минеральных удобрений. Все компоненты тщательно перемешиваются и идут на хранение. Компосты штабелируют на специальных площадках и выдерживают в буртах до их полного созревания. При этом они обеззараживаются за счет биотермического процесса.

В ряде хозяйств применяют другую технологию использования жидкого навоза. На определенном расстоянии от ферм n ( ) устраивают отстойники – накопители. Навоз в них подается по чугунным трубам насосами. Поступивший в отстойник в течение 45 – 60 дней навоз расслаивается: твердая часть оседает, а жидкая собирается в верхних слоях. Жидкую фракцию используют для орошения. А твердая за счет испарения и донного дренажа обезвоживается до

) устраивают отстойники – накопители. Навоз в них подается по чугунным трубам насосами. Поступивший в отстойник в течение 45 – 60 дней навоз расслаивается: твердая часть оседает, а жидкая собирается в верхних слоях. Жидкую фракцию используют для орошения. А твердая за счет испарения и донного дренажа обезвоживается до  . После двухмесячного подсушивания осадок вывозят на поле (Рис.16.4.).

. После двухмесячного подсушивания осадок вывозят на поле (Рис.16.4.).

|

Рис.16.4. Использование отстойника-накопителя: 1-насосная станция; 2-трубопровод; 3-отстойник-накопитель. |

Электрохимическое разделение жидкого навоза осуществляется под действием электрохимической коагуляции и электрофлотации. Этот способ применяют для дальнейшего осветления жидкой фракции. Для этой цели выпускаются электрокоагуляторы (Рис.16.5.).

|

Рис.16.5. Схема электрокоагулятора. |

Электрический ток постоянный. Напряжение на крайних пластинах – 530 В. Производительность электрокоагулятора 15 м3/ч. Установленная мощность – 150 кВт.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 |

а) б)

а) б)