Это наиболее совершенный тип охладителей молока, обеспечивающий высокую теплопередачу и производительность. Такие охладители пригодны при любом способе доения коров. Они обеспечивают охлаждение молока в замкнутом потоке без соприкосновения с окружающим воздухом.

Выпускают охладители ПОМ–1А (500 л/ч); ПОМ–1Б (1000 л/ч); ОМ–400А (400 л/ч); ООТ–М (3000 л/ч); ООУ–М (5000 л/ч).

4. Охлаждение молока в резервуарах (Рис.21.5,г).

Этот способ можно применять при любом способе доения коров: ручном; в переносные ведра; в центральный молокопровод. Резервуарный способ охлаждения молока позволяет организовать транспортировку его с ферм (горных пастбищ) по кольцевым маршрутам один раз в день.

Для этой цели выпускают танки-охладители и резервуары-охладители емкостью от 200 до 2500 кг.

По способу охлаждения ванны и танки делятся на два типа: охлаждение хладоносителем (водой, рассолом) и охлаждаемые непосредственным испарением хладщгента (фреона).

Выпускают молочные танки ТОВ–1; ТО–2; ТОМ–2А; молочные резервуары РПО–1,6 (2,5); РНО–1,6 (2,5); МКА–2000А.

5. Охлаждение молока при транспортировании его по трубам.

Охлаждение осуществляется за счет теплообмена молока с грунтом через стенку трубопровода.

оптимальная глубина прокладки молокопровода должна составлять 0,7-1,0 м.

|

Рис.21.6. Изменение температуры молока по длине трубопровода. |

Температура грунта в летние месяцы на глубине 0,7–1,0 м остается практически постоянной и находится в пределах от 10–12 0С.

Наиболее эффективное охлаждение молока происходит на длине ![]() (рис.21.6.). На последующих участках температура транспортируемого молока приближается к температуре среды и становится практически постоянной.

(рис.21.6.). На последующих участках температура транспортируемого молока приближается к температуре среды и становится практически постоянной.

Высокая эффективность использования молокпроводного транспорта подтверждается опытом эксплуатации горных молокопроводов, как за рубежом, так и в нашей стране.

Охладители молока и их классификация.

Основные требования, предъявляемые к охладителям молока:

1. Универсальность в отношении возможности охлаждения жидких молочных продуктов с различными физико-механическими свойствами.

2. Не допускать бактериального загрязнения молока.

3. Не допускать испарения продукта во время охлаждения.

4. Быть удобными для проведения чистки, мойки и дезинфекции.

Существующие охладители могут работать отдельно или входить в состав комбинированных охладительно-пастеризационных или очистительно-охладительных установок.

Для охлаждения используют холодную воду родников, артезианских скважин, а также естественный холод.

Глубокое охлаждение проводят за счет искусственного холода, полученного от холодильных машин.

Современные охладители классифицируются по следующим признакам:

1. По характеру соприкосновения с окружающим воздухом – открытые оросительные и закрытые проточные.

2. По профилю рабочей поверхности – трубчатые и пластинчатые.

3. По числу секций – одно– и многосекционные.

4. По конструкции – одно - и многорядные (пакетные).

5. По форме – плоские и круглые.

6. По направлению движения теплообменивающихся сред - прямоточные, противоточные и с перекрестным движением сред.

7. По воздействиям, вызывающим продвижение продукта –напорные и самотечные.

Наибольшее распространение на фермах получили пластинчатые охладители ОМ–400; ООТ–М, вакуумные оросительные охладители, очистители-охладители ОМ–1; ООМ–1000А. Кроме того, используются танки-охладители и резервуары различных типов и емкостей.

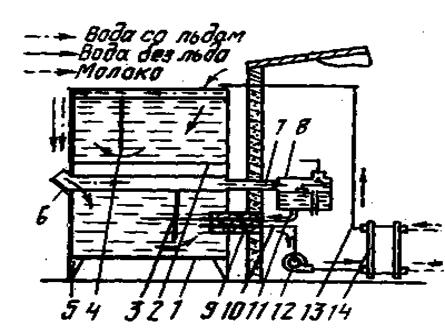

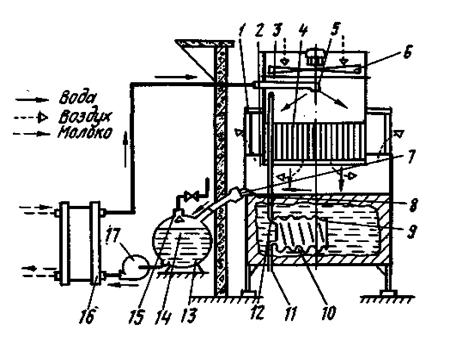

С целью снижения энергозатрат на охлаждение молока все большее распространение получает использование естественного холода. Для этих целей используются аккумуляторы естественного холода (Рис.21.7. и 21.8.).

|

Рис.21.7. Двухсекционный аккумулятор естественного хода: 1, 2 - резервуары; 3, 4 – перегородки; 5 – рама; 6 - козырек; 7 – переливная труба; 8 – бачек постоянного уровня; 9 - теплоизолированный ввод; 10, 11 - водозаборная и подпитывающая трубы; 12 – водяной насос; 13 – труба отепленной воды; 14 - охладитель |

|

Рис.21.8. Малогабаритный аккумулятор естественного холода А-5: 1 - каркас; 2 - поддон; 3 – корпус теплообменника; 4 - оросительная насадка; 5 - форсунка; 6 – осевой вентилятор; 7 – сливная труба; 8 - выступ; 9 - компенсатор; 10 - пружина; 11,12 – трубы-воздуховоды; 13 – накопитель воды; 14 - клапан; 15 – водопровод подпитки; 16 - пластинчатый охладитель; 17 - насос |

Принципы охлаждения молока.

Принцип охлаждения основан на теплообмене между молоком и холодоносителем (воздух, вода, рассол).

Процесс теплопередачи происходит до тех пор непрерывно, пока температура молока будет выше температуры хладоносителя.

Для эффективного охлаждения молока необходимо иметь достаточное количество хладоносителя на единицу молока и условия, обеспечивающие наивысшую теплопередачу.

На величину теплопередачи влияют следующие основные факторы:

1. Размер теплообменной поверхности.

2. Средняя разность температур молока и хладоносителя.

3. Скорость движения молока и хладоносителя.

4. Теплопроводность и форма теплообменной поверхности.

5. Свойства охлаждаемой жидкости и хладоносителя

Средняя разность температур молока и хладоносителя зависит в сильной мере от соотношения потоков движения молока и хладоносителя. Потоки бывают прямоточные и противоточные.

При прямотоке – разница температур на входе и практически нет разности на выходе.

При противотоке – молоко и хладоноситель движутся навстречу друг другу. В этом случае создается достаточная разность температур и на входе и на выходе. Температурные графики показаны на рисунке 21.9.

|

а) б) |

Рис.21.9. Графики изменения температуры при: а – прямотоке; б – противотоке. |

При прямотоке температура молока не может быть ниже температуры выходящего из охладителя хладоносителя. Этот существенный недостаток резко снижает эффективность такого способа.

При противотоке температура охлаждаемого молока может быть равна или несколько выше температуры входящего хладоносителя и всегда значительно ниже температуры выходящего хладоносителя. Это главное и существенное преимущество противотока над прямотоком.

Основы расчета охладителей молока.

Количество теплоты (тепловой поток, тепловая мощность) (Вт), отдаваемой молоком хладоносителю, определяется по формуле:

,

,

где ![]() – массовый расход молока, кг/ч;

– массовый расход молока, кг/ч;

![]() – удельная теплоемкость молока, Дж/кг•0С;

– удельная теплоемкость молока, Дж/кг•0С;

- начальная и конечная температуры молока, 0С.

- начальная и конечная температуры молока, 0С.

Хладоносителя в охладитель необходимо подавать в несколько раз больше, чем охлаждаемого продукта. Отношение количества затраченного хладоносителя к количеству охлажденного продукта называется коэффициентом кратности расхода хладоносителя. Значение этого коэффициента находится в пределах: для рассольной секции -  , для водяной -

, для водяной -![]() .

.

Тогда, расход хладоносителя будет равен:

![]() .

.

Рабочая поверхность охладителя молока определяется из уравнения теплового баланса:

,

,

где Q – количество теплоты, отдаваемого молоком, Вт;

К – коэффициент теплопередачи, Вт/м2•0С

![]() - средняя логарифмическая разность температур между молоком и хладоносителем.

- средняя логарифмическая разность температур между молоком и хладоносителем.

Величина ![]() определяется как:

определяется как:

,

,

где ![]() и

и ![]() - соответственно, максимальная и минимальная разности температур между молоком и хладоносителем.

- соответственно, максимальная и минимальная разности температур между молоком и хладоносителем.

Для определения потребнго количества охладителей молока, нужно знать часовую производительность участка охлаждения молока:

, л/ч

, л/ч  , л

, л

где М0 – количество молока, поступающего на охлаждение, л;

Qмах сутки – максимальное суточное количество молока, получаемого на ферме, л;

Z – кратность доения коров в сутки;

tохл – время, за которое должно быть охлаждено молоко (tохл=1-2 часа).

Зная производительность участка охлаждения и часовую производительность охладителя конкретной марки, определяется потребное количество охладителей:

,

,

где ![]() - часовая производительность охладителя.

- часовая производительность охладителя.

Определение мощности на привод лопастной мешалки для молочных резервуаров.

|

Рис.21.10. К расчету мощности на привод лопастной мешалки. |

При охлаждении молока в резервуарах с целью увеличения коэффициента теплопередачи молоко и хладоноситель необходимо перемешивать (перемещать).

Наибольшее распространение для этой цели получили лопастные мешалки (Рис.21.10.).

Наибольший момент требуется в период пуска, поэтому расчет электрического двигателя ведут по пусковому моменту (кВт):

,

,

где ![]() - плотность молока, кг/м3;

- плотность молока, кг/м3;

![]() - глубина погружения мешалки, м;

- глубина погружения мешалки, м;

![]() - число лопастей;

- число лопастей;

![]() - частота вращения лопастей, об/с;

- частота вращения лопастей, об/с;

![]() ,

,![]() - наружный и внутренний радиусы лопастей, м.

- наружный и внутренний радиусы лопастей, м.

Механическая характеристика и нагрузочная диаграмма мешалки лопастного типа приведены на рисунке 21.11.

| |

а) | б) |

Рис.21.11. Механическая характеристика (а) нагрузочная диаграмма (б) лопастной мешалки. |

Лекция № 22.

тема Пастеризация и гомогенизация молока.

ПЛАН:

1. Пастеризаторы молока и их классификация.

2. Основы расчета тепловых пастеризаторов.

3. Электропастеризация молока.

4. Гомогенизация молока.

5. Новые методы обработки молока.

ЛИТЕРАТУРА.

1. Белянчиков технологических процессов. - М.: Агропромиздат, 1989, Раздел 2.

2. Наний . – Кишинев, 1979 г.

1. Пастеризаторы молока и их классификация.

Пастеризация – процесс уничтожения в молоке бактерий (микроорганизмов). Аппараты, в которых проводят этот процесс, называются пастеризаторами.

К пастеризаторам предъявляются следующие основные требования:

1. Полное уничтожение микробов всех форм.

2. Аппарат должен быть универсальным.

3. Работа аппарата не должна вызывать изменения свойств обрабатываемого продукта.

4. Рабочие органы должны быть стойкими к химическому воздействию продукта и моющих жидкостей.

5. Быть простыми по устройству и в эксплуатации.

Пастеризаторы классифицируются по следующим признакам:

1. По способу тепловой обработки – термические и холодные.

2. По источнику энергии - паровые, электрические (с омическим или индукционным нагревом), инфракрасной радиации, ультрафиолетовые облучатели и высокочастотные вибраторы.

3. По характеру протекания процесса - непрерывного и периодического действия.

Режимы термической пастеризации: длительная, кратковременная и мгновенная.

Длительная пастеризация – нагрев молока до 60–65 0С и выдержка в течение 30 минут.

|

Рис.22.1. Температурный график пастеризации: Ⅰ - зона сохранения жизнедеятельности микроорганизмов; Ⅱ - нейтральная зона; Ⅲ - зона изменения свойств молока. |

Кратковременная – нагрев до 76-78 0С и выдержка в течение 20 секунд.

Мгновенная – нагрев до 87–89 0С без дальнейшей выдержки.

Решающим фактором, обеспечивающим гибель микроорганизмов в молоке, является длительность температурного воздействия на продукт. Зависимость между температурой и длительностью пастеризации показана на рисунке 22.1.

|

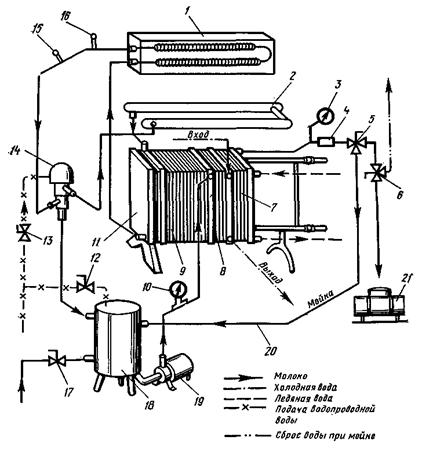

Рис.22.2. Схема пастеризационно - охладительной установки УОМ-ИК-1: 1-секция инфракрасного электрообогрева; 2 — выдерживатель; .3 - термометр манометрический; 4 - смотровой участок; 5. 6 - трехходовые краны; 7 - секция охлаждения ледяной водой; 8 - секция охлаждения 1-й ступени; 9 - секция рекуперации; 10 – электро-контактный манометр; 11 - пластинчатый теплообменник; 12, 13 - водопроводные вентили; 14 - перепускной клапан; 15 - термометр электроконтактный; 16 - термометр сопротивления; 17 - проходной кран для молока; 18 - уравнительный бак; 19 - молочный насос; 20 - моечный трубопровод; 21 - резервуар для хранения молока. |

Соотношение между температурой нагрева молока (t) и времени (Т) должно быть таковым, чтобы находиться в нейтральной зоне.

Способы холодной пастеризации (без нагрева молока) заключаются в применении для этих целей ультрафиолетовых облучателей или магнитных вибраторов.

В ультрафиолетовых облучателях гибель бактерий происходит под воздействием УФ лучей.

В вибрационных пастеризаторах обеззараживание молока происходит в поле колебания звуковой частоты. При частоте колебаний (8-10)ž103 Гц достаточна секундная выдержка.

Перспектива за инфракрасными пастеризаторами (улучшается качество молока, резко снижаются затраты на строительство котельных, затраты на обслуживание).

Оборудование для термической пастеризации молока.

Схема комбинированной пастеризационно-охладительной установки с инфракрасным электронагревом показана на рисунке 22.2.

Для длительной пастеризации применяются ванны длительной пастеризации типа ВДП различной емкости (ВДП–300; ВДП–600; ВДП-1000). Ванны оборудованы нагревателем, термометром и мешалкой для перемешивания молока (Рис.22.3.).

|

Рис.22.3. Схема установки типа ВДП: 1- ванна; 2- нагреватель; 3- термометр; 4- мешалка. |

Кратковременную пастеризацию проводят в автоматизированных пластичных пастеризационно - охладительных установках (ОПУ–3МТ; Б6-ОП2-Ф-1).

Мгновенную пастеризацию осуществляют в пастеризаторах с вытесненным барабаном (ОПД–1М).

Эффективность пастеризации – отношение количества погибших микроорганизмов к их общему числу до обработки. В современных аппаратах она достигает 99,99 %.

Однако, несмотря на высокий процент эффективности пастеризации, она не может дать гарантированного уничтожения микроорганизмов.

С целью гарантированного уничтожения микроорганизмов и их спор проводят стерилизацию молока. Молоко сначала нагревают до 70 0С, а потом быстрый нагрев до 140 0С с выдержкой 4 секунды при высоком давлении (Выпускаются стерилизаторы непрерывного и периодического действия.). При стерилизации гибнут не только бактерии, но и их споры. Наиболее распространена тепловая стерилизация, однако можно использовать электричество и ультразвук.

Одним из способов уничтожения микроорганизмов является кипячение. Однако, при кипячении изменяется вкус, запах, разрушается часть витаминов и солей.

Классификационная схема пастеризаторов приведена на рисунке 22.4.

Рис.22.4. Классификация пастеризаторов.

2. Основы расчета тепловых пастеризаторов.

Расход пара на пастеризацию молока определяется по формуле (кг/с):

,

,

где М - массовый расход молока, кг/с;

С - теплоемкость молока, Дж/кгž0С;

![]() - конечная и начальная температуры молока, 0С;

- конечная и начальная температуры молока, 0С;

![]() - теплосодержание пара, Дж/кг;

- теплосодержание пара, Дж/кг;

![]() - теплосодержание конденсата, Дж/кг;

- теплосодержание конденсата, Дж/кг;

![]() - тепловой к. п.д. пастеризатора,

- тепловой к. п.д. пастеризатора, ![]() .

.

|

Рис.22.5. Схема работы пастеризатора с вытеснительным барабаном. |

Важным показателем пастеризаторов с вытеснительным барабаном является возможная высота подъема продукта, т. е. напор обеспечиваемый барабаном пастеризатора (Рис.22.5.). Эту величину называют высотой «собственного подъема», которая определяется по формуле:

,

,

где V - скорость молока в напорном патрубке пастеризатора, равная окружной скорости лопасти барабана, м/с;

![]() - суммарные потери пара в напорном молокопроводе (

- суммарные потери пара в напорном молокопроводе ( ).

).

Потребная мощность электродвигателя (кВт) для привода пастеризатора с вытеснительным барабаном равна:

,

,

где ![]() - постоянный коэффициент,

- постоянный коэффициент, ![]() ;

;

![]() - плотность молока, кг/м3;

- плотность молока, кг/м3;

![]() - к. п.д. привода барабана (

- к. п.д. привода барабана (![]() );

);

![]() - средняя окружная скорость барабана, м/с;

- средняя окружная скорость барабана, м/с;

![]() - рабочая поверхность барабана, м2.

- рабочая поверхность барабана, м2.

Средняя окружная скорость барабана (м/с):

,

,

где ![]() - угловая скорость (

- угловая скорость (![]() ), 1/с;

), 1/с;

- диаметр барабана в верхней и нижней его части, м.

- диаметр барабана в верхней и нижней его части, м.

Механическая характеристика пастеризаторов с вытеснительным барабанам представляет собой вентиляторную характеристику (Рис.22.7,а). Нагрузочная диаграмма в режиме рабочего хода показана на рисунке 22.7,б.

|

Рис.22.7. Механическая характкристика (а) и нагрузочная диаграмма (б) пастеризатора с вытеснительным барабаном. |

Практически все технологические схемы поточных линий обработки молока, после пастеризации предусматривают охлаждение молока. Для снижения затрат энергии в процессе обработки молока применяют регенеративные теплообменники.

Процесс возращения теплоты от нагретого продукта к холодному называется регенерацией. Использование этого процесса приносит большую экономию в потреблении энергии.

Схема процесса регенерации показана на рисунке 22.6.

|

Рис.22.6. Схема процесса регенерации. |

Отношение возращенного количества теплоты к общему затраченному на пастеризацию называется коэффициентом регенерации и определяется по формуле:

,

,

где ![]() - температура молока после регенерации, 0С.

- температура молока после регенерации, 0С.

Чем выше величина ![]() , тем эффективнее процесс регенерации, и на оборот. Регенераторы обеспечивают от 20 до 45 % экономии энергии.

, тем эффективнее процесс регенерации, и на оборот. Регенераторы обеспечивают от 20 до 45 % экономии энергии.

3. Электропастеризация молока.

Большинство пищевых продуктов как растительного, так и животного происхождения, не могут долго сохраняться в свежем виде.

Наиболее благоприятный интервал температуры для жизнедеятельности микроорганизмов 20-40 0С. При t =70…100 0С большинство микробов погибает.

Для обработки пищевых продуктов применяют консервирование с целью предохранения их от порчи при длительном хранении. Основными и самыми распространенными методами консервирования являются стерилизация и пастеризация.

Стерилизация (от французского sterilis - бесплодный) обеспечивает полное освобождение различных предметов, жидкостей, пищевых продуктов от живых микроорганизмов (t =100…120 0С и выше).

Пастеризация – тепловая обработка продуктов при температуре не выше 100 0С.

Пастеризации подвергаются те продукты, нагревание которых до более высоких температур приводит к нежелательному изменению их качества.

Дробная пастеризация – неоднократная, после прорастания спор проводят повторную пастеризацию.

В большинстве случаев в пастеризации тепловую энергию получают в котельных от сжигания топлива. Это несовершенная технология с низким к. п.д.

Применение для пастеризации в качестве источника теплоты электроэнергии позволяет:

1. Повысить качество продукции (за счет точного поддерживания температуры и равномерного нагрева).

2. Полностью автоматизировать производство.

3. Повысить санитарно-гигиеническое условие работы и культуру производства.

4. Избежать загазованности и запыленности воздуха.

5. Сократить потребность в специальных котельных, складских помещениях.

6. Сократить транспортные расходы (транспортировка золы и топлива).

7. Сократить потребность в производственных площадях.

Схема электропастеризатора показана на рисунке 22.8.

|

Рис.22.8. Принципиальная схема электропастеризатора: ————— - исходное молоко; – – – – – – пастеризованное молоко; — • — • — - недопастеризованное молоко. 1 - приемный бак; 2 – насос; 3 - напорный бак; 4 - бак постоянного уровня; 5 - регулировочный вентиль;6 - теплообменник (регениратор); 7 – электропастеризатор; 8 - трехходовый вентиль; 9 – охладитель. |

4. Гомогенизация молока.

Гомогенизация – процесс механической обработки молока с целью раздробления молочного жира.

Питательная ценность гомогенизированного молока повышается, так как тонкодиспергированный молочный жир легче усваивается в организме человека. Также резко замедляется отстаивание жира.

Интенсивность процесса гомогенизации зависит от величины рабочего давления Р (Рис.22.9.).

|

| |

а) | б) | |

Рис.22.9. Схема процесса гомогенизации (а) и зависимость диметра жировых частиц от величины рабочего давления (б). |

Осуществляют гомогенизацию в центробежно-распылительных эмульсорах, клапанных гомогенизаторах и ультразвуковых гомогенизаторах.

Мощность (кВт) на привод центробежно–распылительного эмульсора:

,

,

где N – мощность на сообщение кинетической энергии выбрасываемой жидкости;

N2 – мощность, расходуемая на трение в приводном механизме;

N3 – мощность, расходуемая на трение вращающейся поверхности (поверхность головки) о воздух.

Величина N1 – основная, она равна:

,

,

где ![]() - производительность эмульсора, кг/с;

- производительность эмульсора, кг/с;

![]() - скорость движения частиц молока, м/с.

- скорость движения частиц молока, м/с.

Мощность на преодоление сопротивления воздуха для боковой поверхности вращающегося цилиндра:

,

,

где с – коэффициент (с=0,002);

![]() - плотность воздуха (

- плотность воздуха (![]() = 0,132 кг·с2/м4);

= 0,132 кг·с2/м4);

![]() - окружная скорость головки, м/с;

- окружная скорость головки, м/с;

F – боковая поверхность трения, м2.

Величину N2 принимают равной 25 % от N1 + N3, тогда N = 1,25 (N1 + N3).

Мощность (кВт), потребляемая плунжерным гомогенизатором:

|

Рис.22.10. Схема плунжерного гомогенизатора. |

,

,

где ![]() - производительность, м3/ч;

- производительность, м3/ч;

![]() - давление гомогенизации, Па;

- давление гомогенизации, Па;

![]() - механический к. п.д.

- механический к. п.д.

Схема плунжерного гомогенизатора показана на рисунке 22.10.

5. Новые методы обработки молока.

А. Актинизация молока.

Это новый процесс пастеризации молока за счет применения лучистой энергии.

|

Рис.22.11. Схема актинатора. |

Машины для осуществления этого процесса называются актинаторами (лучевой пастеризатор). Он состоит из прозрачных кварцевых труб по которым молоко прокачивается молочным насосом со скоростью 2,5 м/с (Рис.22.11.).

Молоко попадает под воздействие ламп с ультрафиолетовым спектром светового потока (лампы ДБ и ЛЭ или ДРТ).

Источником ИК – излучения может служить спираль из нихромового провода, намоточного на кварцевые трубки, внутри которых протекает молоко (Рис.22.12.).

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 |

а) б)

а) б)