Теперь рассмотрим вопрос о том, как свойства вулканизированных каучуков соответствуют параметрам отдельных гибких цепных макромолекул.

Свойства вулканизированных каучуков (резин):

1. Большие деформации (сотни %)

2. Низкие модули упругости:

![]() Екауч=10÷100 кг/см2

Екауч=10÷100 кг/см2

(у других веществ Енмс=104÷108 кг/см2)

3. Объем при растяжении каучуков остается постоянным: происходит перераспределение молекулярных фрагментов в образце, нет изменения межмолекулярных и атомных расстояний (у других веществ объем при растяжении увеличивается)

4. При деформации резин происходит их нагревание (металлы при деформации охлаждаются)

5. Плотности каучуков, коэффициенты теплового и объемного расширения похожи на органические жидкости соответствующей природы.

Таким образом, основные равновесные свойства вулканизированных каучуков достаточно точно совпадают с ожидаемым поведением изолированных гибкоцепных макромолекул, и связаны со способностью изменения их конформаций под действием внешних сил. Однако, возникает важный вопрос о реализации этих возможностей за реальные времена наблюдения.

Деформация полимерного образца развивается во времени по последующему закону:

ε = ε∞(1 - е -t/τ) (17.7)

τ – время релаксации – является параметром, характеризующим скорость реакции образца на механическое воздействие.

Время релаксации показывает, за какое время свойства системы изменились в е (е ≈ 2,718) раз.

t – время воздействия

Если t<<τ, то ε = εо; если t > τ, то ε → ε∞

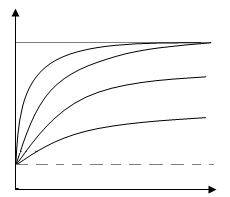

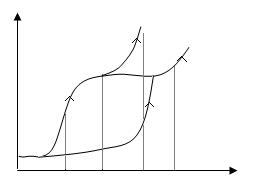

На рисунке 17.1.2. представлена зависимость деформации от времени воздействия при различных температурах:

На рисунке 17.1.2. представлена зависимость деформации от времени воздействия при различных температурах:

ε

Т1 Т2 Т3

Т4

упругая деформация

tвр

Т1 > Т2 > Т3 > Т4

Рис. 17.2. Зависимость деформации от времени воздействия при различных температурах

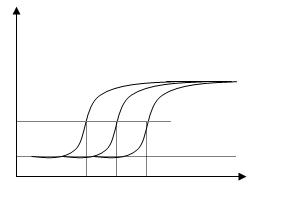

Зависимость деформации от температуры при различных значениях времени воздействия представляется в следующем виде:

ε

t1 t2 t3

Тст1 Тст2 Тст3 Т

t1 > t2 > t3

Рис. 17.3. Зависимость деформации от температуры при различных значениях времени воздействия

Чем быстрее производится воздействие, тем выше должна быть температура, при которой достигается то же самое значение деформации образца.

![]() ε σ=const

ε σ=const

вязко-текучее состояние

сшитый полимер

стекла каучуки, резины

![]()

![]()

упругая деформация

Тст Т1 Ттек Т

Рис. 17.4. Зависимость деформации от температуры при условии σ = const

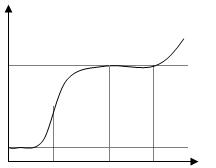

Теперь при условии σ = const и tнабл = const рассмотрим температурную зависимость наблюдаемой деформации образца полимера.

Пусть при температуре Т1 за время tнабл успевает развиться деформация растяжения клубков (высоко-эластическая деформация) - ε1. Это значит, что образец ведет себя как мягкое тело. При понижении температуры (Т < Т1) τ растет и при некоторой температуре (Тст) τ > τнабл деформации клубков развиваться не успевают, и образец ведет себя как твердое стеклообразное тело.

При повышении температуры выше Т1 (до Ттек) за время наблюдения, наряду с изменениями конформации клубков (обратимой высокоэластической деформацией), начинается необратимое смещение центров тяжести макромолекул относительно друг друга в направлении действия силы (течение образца). Если макромолекулы в полимерном образце связать в редкую пространственную сетку (вулканизация эластомера), то необратимое течение подавляется, и обратимая высокоэластическая деформация наблюдается до более высоких температур вплоть до температур химического разложения.

Это значит, что при температурах ниже Тст – температуры стеклования – полимер находится в твердом стеклообразном состоянии (полимеры в этом состоянии используются как твердые конструкционные материалы – пластики или пластмассы (из них изготавливают листы, пленки, нити, волокна и большое множество других изделий)).

При температурах от Тст до Ттек полимер находится в высокоэластичном состоянии (изготавливают различные изделия из резин (эластомеров))

При температурах от Ттек – температуры текучести полимера – до температуры химического разрушения полимера если полимер линейный, то может происходить необратимое перемещение макромолекул, как вязкой жидкости, т. е. реализуется его вязко-текучее состояние, используемое для переработки полимеров.

Температуры стеклования и текучести полимера являются важными характеристиками полимеров, т. к. они дают информацию о возможности использования получаемых полимеров и возможности применения различных технологических процессов для их обработки.

Итак, заключаем, что аморфные полимеры могут существовать в 3 физических состояниях – стеклообразном, высокоэластическом и вязко-текучем.

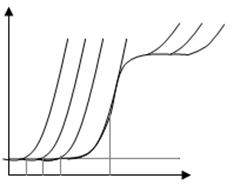

Рассмотрим, как будет меняться зависимость деформации от температуры с увеличением длины молекулы (или молекулярного веса полимера):

ε М5 М6 М7

ε М5 М6 М7

М1 М2 М3 М4

Тст1Тст2Тст3 Тст4,5,6,7 Т

Рис. 17.5. Зависимость деформации от температуры с увеличением длины молекулы (или молекулярного веса полимера)

С увеличением длины цепи низкомолекулярных аналогов Тст растет, а выше Тст наблюдается течение образца (кривые 1-3). С достижением некоторой длины цепи зависимость Тст от М перестает существовать, и появляется переход в высокоэластическое состояние. Это объясняется тем, что при некотором значении молекулярной массы теряется корреляция положения начала и конца цепи. Изменение конформации в пределах одного сегмента происходит независимо от других сегментов, поэтому далее температура перехода из стеклообразного состояния уже не зависит от молекулярной массы, полимер переходит в высокоэластическое состояние.

Чем быстрее воздействуем на образец, тем более высокая температура необходима для наблюдения высокоэластического состояния; идет перемещение в область высоких температур. Т. о. заключаем, что температура стеклования зависит от скорости воздействия.

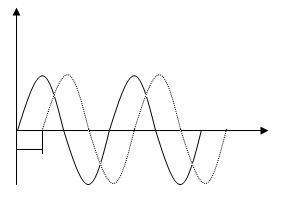

Пусть к системе приложена синусоидальная нагрузка:

σ

0 π 2π 3π 4π

ψ

Рис. 17.6. Синусоидальная нагрузка, с которой воздействуют на систему

(17.8)

(17.8)

Получаем, что для воздействующей системы происходит отставание по фазе на угол ψ, причем релаксационная картина устойчива.

![]() (17.9)

(17.9)

Чем больше сдвиг по фазе, тем больше разбаланс; механическая энергия будет переходить в тепло, а не в деформацию.

Происходит отставание во времени, обнаруживается процесс гистерезиса.

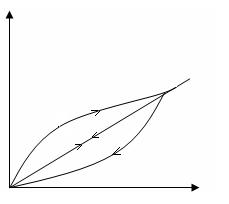

Физический смысл явления гистерезиса наглядно демонстрируется на зависимости изменения напряжения от деформации:

σ растяжение полимера

ψ=0

![]() гуковское тело

гуковское тело

![]() сокращение полимера

сокращение полимера

ε

Рис. 17.7. Зависимости изменения напряжения от деформации

Площадь, заключенная между кривыми равна величине энергии механических потерь.

На практике удобнее характеризовать механические потери, прилагая циклическую нагрузку. В этом случае мерой потерь служит Ψ – угол механических потерь, при ψ = 0 (tgψ = 0) – применим закон Гука (напряжение зависит от деформации линейно, ![]() для вязких жидкостей и

для вязких жидкостей и

0 < ![]() для вязко-упругих тел).

для вязко-упругих тел).

В переходной области Тст тангенс угла потерь максимален.

Для разных скоростей воздействия будем получать в сопоставимых условиях кривые с максимумами при разных температурах:

tgψ

tgψ

t1 t2 t3

T

t1 >t 2 > t3

Рис. 17.8. Зависимость tgψ от температуры

Таким образом, скорость воздействия имеет важное значение для определения эластических свойств.

Скорости воздействия на систему сильно влияют на температуру стеклования:

![]() ε

ε

σ=const, t=const

|

ω1 ω ω2

ω1 ω ω2

ω1 < ω < ω2

Тст1ТстТст2 Т

Рис. 17.9. Зависимость деформации от температуры при σ=const, t=const

Количественный подход к характеристике вязко-упругих тел полимеров основан на следующих представлениях. При циклической нагрузке на полимер  , а

, а ![]() где 0 <

где 0 < ![]() . Если математически выразить эту зависимость в виде комплексного числа, то получим:

. Если математически выразить эту зависимость в виде комплексного числа, то получим: ![]() , где σ' – действительная, σ'' – мнимая часть.

, где σ' – действительная, σ'' – мнимая часть.

Модуль вязкоупругого тела:

![]() или

или  (17.10)

(17.10)

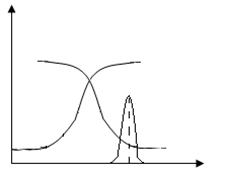

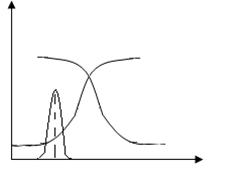

Здесь G' – это модуль накопления, показывающий, сколько энергии накапливает полимер при нагрузке и отдает при разгрузке (мера упругости полимера), а G'' – это модуль потерь, являющийся мерой потерянной работы, и, наконец ![]() . Типичные зависимости G', ɛ и tgψ от температуры и от частоты воздействия представлены на рисунке 17.10.

. Типичные зависимости G', ɛ и tgψ от температуры и от частоты воздействия представлены на рисунке 17.10.

G', ɛ, tgψ G', ɛ, tgψ

G', ɛ, tgψ G', ɛ, tgψ

ɛ G'

tgψ tgψ

G' ɛ

Тст Т ω

Рис. 17.10. Зависимости G', ɛ и tgψ от температуры и от частоты воздействия

Видно, что зависимости зеркально симметричные, т. е. повышение температуры и снижение частоты воздействия вызывают аналогичные изменения параметров полимера. Это явление называют температурно-временной эквивалентностью (суперпозицией).

Вопросы для самостоятельной проработки:

1. Понятие о гибкости макромолекулы полимера.

2. Связь между структурой полимеров и их свойствами.

3. Назовите основные свойства вулканизированных каучуков.

4. Три физических состояния линейных аморфных полимеров.

5. Факторы, влияющие на величины температуры стеклования и течения полимеров.

6. Релаксационные процессы и их влияние на свойства полимеров.

Задачи для самостоятельного решения

5. Основные физико-механические свойства полимеров

5.1. Термомеханическая кривая

Вопросы 1501 – 1502, 1403 – 1405,1306 – 1308

Раздел № 18. Агрегатные, фазовые, физические состояния полимеров (продолжение)

Для описания свойств полимеров можно применять механические модели.

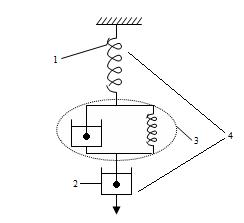

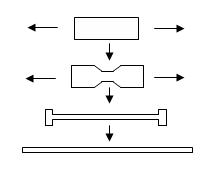

Рассмотрим объединенную механическую модель вязкоупругого поведения полимеров (объединяющую несколько более простых моделей):

Рис. 18.1. Объединенная механическая модель вязкоупругого поведения полимеров

На рисунке 18.1. элемент 1 - пружина, описывающая идеальные твердые тела и называемая упругим элементом системы; элемент 2 – поршень, помещенный в идеальную жидкость, описывает вязкие жидкости и называется текучим элементом; параллельно соединенные упругий и вязкотекучий элементы составляют вязко-упругую систему (модель Кельвина) - высокоэластический элемент 3, и модель 4, в которой последовательно соединенные вязкий и упругий элементы (модель Максвелла), описывает вязкотекучее состояние. Таким образом, данная модель способна описывать различные режимы деформации полимера в различных состояниях.

Если скорость воздействия высока, а вязкость полимера велика, то первая пружина будет давать лишь упругую деформацию, т. е. если полимер очень вязок, то можно таким образом смоделировать стекло, вторая пружина растягиваться не будет. При более низкой вязкости эта пружина может растягиваться, и одновременно вклад будет вносить и вязко-упругий элемент, можно моделировать полимер в высокоэластическом состоянии. При очень низкой вязкости полимера отвечать на воздействие будет только нижний вязко-упругий элемент, в этом случае будет моделироваться вязко-текучее состояние полимера.

Таким образом, данная модель (хотя и являющаяся идеализированной) удобна для описания режимов деформаций полимеров во всех его состояниях, поскольку в модели учтены и временные параметры.

Значение температуры стеклования будет зависеть от времени воздействия на систему (времени наблюдения).

Тст

Тст

Тст∞ tвозд

Рис. 18.2. Зависимость температуры стеклования от времени воздействия на систему

Экспериментально переходы в полимерах включая температуру стеклования изучают помимо термодинамического рядом физико-химических методов.

Рассмотрим фазовые переходы 1 рода (испарение, конденсация, плавление).

Н V

Н V

Тпл Т Тпл Т

Тпл Т Тпл Т

![]()

Тфаз. пер Т

Рис. 18.3. Фазовые переходы 1 рода

При фазовых переходах 2 рода те же параметры не разрываются, а меняют лишь тангенс наклона (т. е. скачок будет не на функции, а на ее первой производной).

H

H

Тст T T

V

V

Tст T Т

Рис. 18.4. Фазовые переходы 2 рода

По своим внешним проявлениям температура стеклования выглядит как фазовый переход 2 рода, осложненный релаксационными эффектами.

Для получения полимеров, обладающих высокоэластическими свойствами, необходимо, чтобы температура стеклования была как можно меньше, а температура текучести – больше. Эластомер получаем в том случае, если цепи образующихся макромолекул гибкие. Для этого нужно, чтобы потенциальные барьеры вращения были малыми, также малыми должны быть значения минимумов в гош - и транс- конформациях, тогда не нужно высоких температур, чтобы осуществить эти переходы.

Рассмотрим некоторые виды эластомеров.

Натуральный каучук

имеет температуру стеклования, равную -70˚С, вращение осуществляется сравнительно легко, нет больших объемных заместителей, хотя и есть метильная группа. Для получения хорошей резины нужно проводить процесс вулканизации. При использовании полиизопрена серная вулканизация и другие виды вулканизации идут хорошо. Главным серьезным недостатком каучуков является весьма низкая химическая стойкость этого материала, т. к. он подвергается окислительной, радио - и фотохимической деструкции, т. е. быстро "стареет". Для устранения этого недостатка в каучук вводят различные стабилизаторы.

Хлоропреновый каучук

- является аналогом натурального каучука;

по сравнению с изопреновым каучуком он обладает повышенной химической стойкостью и огнестойкостью, но Тст выше, чем у НК (-40◦С).

Полимер тиодифторангидрида угольной кислоты

- имеет температуру стеклования еще более низкую, чем у каучука, но вулканизация такого полимера проблематична.

Полидиметилсилоксан

- обладает высокой химической стойкостью, имеет низкую температуру стеклования (Тст = -120◦С).

Можно менять метильные группы на другие (алкильные группы, галогены и некоторые др.) и получать различные полисилоксаны, обладающих комплексом особых свойств.

Сополимеры этилена и пропилена

- сополимеры представляют собой каучукоподобные структуры; для того, чтобы можно было сшить полимерные цепи, вводят в полимер различные непредельные добавки, а затем проводят вулканизацию, в результате чего получают хорошие эластомеры.

Сополимеризация широко используется для модификации каучуков.

Бутадиенакрилонитрильный каучук

- эти эластомеры обладают способностью противостоять действию неполярных растворителей, на их основе получают маслостойкие каучуки.

Особенности полимерных стекол

В отличие от низкомолекулярных стекол полимерные стекла обладают более высокой прочностью и ударной вязкостью. Их отличает по сравнению с силикатными стеклами, высокая механическая прочность на различные виды нагрузок (растяжение, изгиб, ударные нагрузки). Эти свойства полимерных стекол объясняются их строением. При механической нагрузке макроскопических превращений не наблюдается, т. к. макромолекулы длинные, они перемещаются, изгибаются, в результате чего концентрации напряжения могут "рассасываться" и хрупкого разрыва не происходит. В силикатном стекле нет факторов, способных рассеивать энергию, идет рост магистральной трещины, происходит хрупкий разрыв. Таким образом, незначительное повреждение или удар может привести к разрушению такого материала. Для повышения прочности низкомолекулярных стекол их закаливают. Закалка приводит к тому, что при нагрузках одна трещина дает несколько мелких трещин, напряжение рассеивается. В полимерных стеклах при нагрузках образуются скругления, микротрещины. Кроме того, если добавить включения эластомеров в полимерные стекла, то нагрузка будет "вязнуть", дальнейшего распространения трещины практически не будет. Таким образом, можно получать ударопрочные стекла на основе полимеров. Так, очень широкое применение нашли стекла на основе полистирола с добавками каучуков, полиметилметакрилатные стекла, поликарбонатные стекла.

На ударопрочность получаемых полимерных стекол влияет молекулярная масса используемых полимеров. Например, из ПММА, имеющего ММ, равную 1000000 можно изготавливать прозрачную броню, а из ПММА с ММ, равной 100000 можно изготавливать лишь обычные стекла, которые также прозрачны, но обладают большей хрупкостью по сравнению с первыми.

Для полимеров в стеклообразном состоянии характерны малые величины деформаций при небольших напряжениях. Однако в отличие от низкомолекулярных стекол они сохраняют в некотором интервале температур способность подвергаться значительной деформации при приложении больших усилий. Такие деформации называются вынужденноэластичными.

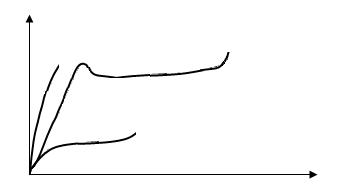

σ

σ

- хрупкий разрыв

стекла - высокоэластический разрыв

резина

ε

Рис. 18.5. Зависимость напряжения от деформации

![]() σ

σ

σв

|

σв

σш

Ε

Рис. 18.6. Зависимость напряжения от деформации

1 – область, в которой развивается обратимая упругая деформация, формально подчиняется закону Гука

2 - область образования шейки (деформация частично обратимая (вязкоупругая), образец после деформации не возвращается в исходное состояние. В процессе деформации образуется "шейка", в которую постепенно вовлекается "остаток" образца.

sв - напряжение (предел) вынужденной эластичности

sш - напряжение, при котором происходит развитие шейки

3 – область удлинения шейки

4 – область дальнейшей деформации образца уменьшенного сечения

область 1 - образование «шейки»

область 2 - растяжение «шейки»

после области 3 - распространение «шейки» на весь образец

Рис. 18.7. Деформация полимера

1) eв часто достигает сотен процентов (400÷500%)

2) деформация обратима: нагрев до Тс возвращает образец к исходной длине.

Поскольку теплового движения недостаточно для развития высокоэластической деформации, возникает вынужденно-эластическая деформация, деформация под действием сил гораздо больших, чем необходимо для высокоэластической деформации. Увеличение температуры облегчает процесс деформирования.

sв зависит от:

1. температуры:

Т3 < Т2 < Т1 < Тс

σ

- разрыв - разрыв T3 < Tхр

T3 T3 < T2 < T1

T2

T1

ε

Рис. 18.8. Зависимость напряжения от деформации при различных температурах

- с понижением температуры напряжение вынужденно-эластической деформации увеличивается, т. к. для перегруппировки цепей требуется все большее напряжение.

Существует нижний предел по температурам, ниже которого не реализуется вынужденно-эластическая деформация. Температура, характеризующая этот предел, называется температурой хрупкости (это температура, при которой теряется способность полимера к вынужденно-эластической деформации). Температура хрупкости зависит не только от скорости воздействия, но и от вида деформации (растяжение, сжатие и т. д.).

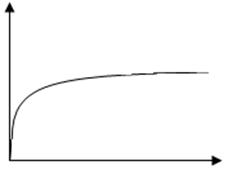

Зависимость Тст от молекулярной массы полимеров имеет вид:

Тст

Тст

М

Рис. 18.9. Зависимость температуры стеклования от молекулярной массы полимера

Наличие граничной молекулярной массы, выше которой Тст перестает зависеть от молекулярной массы, указывает на то, что молекулярная подвижность в полимере проявляется на уровне определенных «сегментов». Для гибкоцепных каучуков это 10 – 20 повторяющихся звеньев, для более жесткого полимера (полистирола) – это 100 – 200 повторяющихся звеньев.

Полимеры, используемые в стеклообразном (твердом) состоянии, т. е. пластмассы должны иметь Тст выше комнатной, что характерно для жесткоцепных полимеров.

Приведем несколько примеров:

Полиэтилентерефталат

Имеет температуру стеклования +90◦С. Повышенная жесткость цепи обеспечивается наличием  фрагментов. Полимер дает нехрупкие прозрачные стекла, пленки и др. изделия.

фрагментов. Полимер дает нехрупкие прозрачные стекла, пленки и др. изделия.

Поливинилхлорид (ПВХ)

Имеет температуру стеклования +82◦С.

Повышенное значение Тст определяется межмолекулярными взаимодействиями благодаря присутствию полярных групп ( - Cl).

Один из самых крупнотоннажных полимеров. Применяется как в виде «жесткого» ПВХ, так и в виде пластифицированного «мягкого» материала (трубы, оболочка кабеля, линолеум и т. д.).

Полистирол (ПС)

Тст = +90◦С,

Повышенное значение Tст. благодаря наличию ароматических  заместителей. ПС – это широко распространенный инженерный пластик.

заместителей. ПС – это широко распространенный инженерный пластик.

Полиметилметакрилат (ПММА)

Тст = +100◦С,

ПММА является прочным и прозрачным материалом (органическое стекло).

Поликарбонат

Тст = +150◦С,

Поликарбонат является очень прочным прозрачным инженерным пластиком.

Вопросы для самостоятельной проработки:

1. Какие механические модели используют для описания свойств полимеров?

2. Охарактеризуйте зависимости различных термодинамических параметров от температуры.

3. Приведите примеры полимеров, обладающих высокоэластическими свойствами.

4. Какими особенностями характеризуются полимерные стекла.

5. Приведите примеры пластмасс.

Задачи для самостоятельного решения

5. Основные физико-механические свойства полимеров

5.2. Температура стеклования

Вопросы 2501 – 2502, 2403 – 2404

Раздел № 19. Кристаллическое состояние полимеров

Кристаллическое состояние – состояние вещества, когда существует дальний порядок (для обычных кристаллов он является трехмерным). Кристаллизация является фазовым переходом 1 рода.

В качестве примера веществ в кристаллическом состоянии можно привести соль, силикаты, мел, т. е. неорганические кристаллы; для них характерна ионная решетка (в узлах решетки находятся ионы). Прочные связи обеспечиваются силами электростатического взаимодействия между ионами.

Многие низкомолекулярные органические соединения также хорошо кристаллизуются (например, бензол, толуол). В этом случае соединения кристаллизуются по принципу наиболее полного заполнения пространства. Силами, которые притягивают молекулы друг к другу, являются слабые ван-дер-ваальсовые силы.

Молекулы биополимеров также могут образовывать молекулярные кристаллы, положение каждого атома в этих молекулах фиксировано, что позволяет расшифровать третичную объемную структуру биополимеров.

Рассмотрим теперь молекулы гибкоцепных полимеров.

Конформации молекул соответствуют гауссовым клубкам, причем около 90% пространства не занято собственно молекулой, и практически всегда мы имеем дело со смесью молекул разной молекулярной массы, т. е. различного размера, тем не менее, при охлаждении расплавов стереорегулярных гибкоцепных полимеров кристаллизация протекает очень быстро, и при охлаждении ниже Тпл кристаллического полимера образуется закристаллизованный полимер. Это можно обнаружить как структурными, так и термодинамическими методами. Однако в таких материалах никогда не бывает полной степени кристаллизации (можно обнаруживать как когерентное, так и диффузное рассеивание, которое появляется благодаря тому, что в материале присутствует не закристаллизованная (аморфная) часть). Таким образом, в кристаллизацию вступает только некоторая часть вещества, а остальная часть остается не закристаллизованной, причем удалить образовавшуюся аморфную часть невозможно. Различными методами можно определять размеры кристаллов, в закристаллизованных полимерах они оказались не очень большие.

Можно выделить следующие важные свойства кристаллитов:

1. степень кристаллизации полимеров никогда не достигает 100% (обычно бывает 20÷50%)

2. размеры кристаллитов составляют 100÷300 звеньев, что меньше контурной длины макромолекулы, составляющей 1000÷10000 звеньев; таким образом, размеры кристаллита меньше длины молекулы

Кроме того, могут образовываться особые структуры – ламелли. Исследования показали, что макромолекулы упаковываются в виде «гармошкообразной» структуры:

![]()

Поскольку частично закристаллизованный полимер представляет собой «самокомпозит», состоящий из «жестких» кристаллических и «мягких» аморфных областей, то его высокие механические свойства сохраняются даже в случае полимеров с невысокой молекулярной массой. Поэтому для получения изделий из кристаллизующихся полимеров высокопроизводительными методами литья и экструзии могут быть использованы относительно низкомолекулярные полимеры, вязкость расплавов которых невысока.

Осуществляется также фолдинг макромолекулярных цепей, при этом одна макромолекула может находиться в нескольких кристаллах одновременно, а остальная, не задействованная часть молекулы представляет собой аморфную часть.

Условно можно изобразить фолдинг макромолекулярных цепей в следующем виде:

|

Эта же модель объясняет, почему гибкоцепные молекулы разной длины легко кристаллизуются: нужны минимальные перестройки, чтобы перейти от расплава к кристаллической структуре.

В большинстве литьевых устройств стараются осуществить переход полимера из кристаллического состояния в вязко-текучее состояние, для того чтобы было удобно изготавливать различные изделия.

Температура плавления кристаллитов может быть больше или меньше температуры текучести соответствующего аморфного полимера. Поэтому после плавления, полимер переходит, в зависимости от молекулярной массы, либо в вязко-текучее, либо в высокоэластическое состояние. Для переработки выгодно первое, т. е. использование более низкомолекулярных полимеров:

Ε

1

2

Тст Тт1 Тпл Тт2 Т

Рис. 19.1. Зависимость деформации от температуры

Интервал температур, при которых кристаллические полимеры находятся в твердом состоянии и имеют высокие физико-механические характеристики по сравнению со стеклообразными полимерами, увеличивается на величину Тпл-Тст. Если Тпл достаточно высока, то для получения изделий, для которых требуется жесткость и высокие прочностные характеристики в широком интервале температур, можно использовать и гибкоцепные полимеры с невысокими Тст. Примерами могут быть полиэтилен, изотактический полипропилен, политетрафторэтилен, алифатические полиамиды.

При растягивании образца закристаллизованного полимера наблюдается картина аналогичная схеме на рис. 18.7.

В исходном состоянии кристаллиты были ориентированы изотропно, при растяжении происходит их переплавление с последующей ориентацией. Можно достичь ориентации полимеров в направлении вытяжки.

Зависимость напряжения от удлинения образца имеет вид:

σ

![]() образование «шейки»

образование «шейки»

![]()

![]()

![]()

разрыв

разрыв

![]() σрекр развитие «шейки»

σрекр развитие «шейки»

∆l

Рис. 19.2. Зависимость напряжения от удлинения образца полимера

σрекр – напряжение рекристаллизации.

Ориентация значительно повышает жесткость и прочность образца по направлению вытяжки. Одноосная ориентация применяется при получении волокон, двухосная при получении пленок.

Рассмотрим подробнее ориентированное состояние (состояние, при котором молекулы ориентированы в каком-либо направлении):

Рассмотрим подробнее ориентированное состояние (состояние, при котором молекулы ориентированы в каком-либо направлении):

Свойства таких материалов в продольном и поперечном направлениях будут различными. При растяжении образца его жесткость коррелируется жесткостью суммы всех молекул. Так, полиэтилен в высокоориентированном состоянии может быть прочнее стали, для получения таких материалов разработаны особые режимы вытяжки и ориентации. Однако низкая температура плавления полиэтилена существенно ограничивает применение этого материала.

Такие материалы получили название КВЦ – кристаллы с выпрямленными цепями

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 |