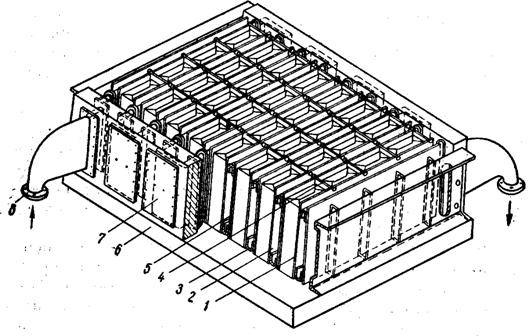

Рисунок 29. Мембранный морозильный аппарат: 1 — резиновая манжета; 2 — мембранная камера; 3 — ограничитель; 4— блок мяса; 5 — стальная мембрана; 6 — подвижное дно; 7 —коллектор; 8 —патрубок для хладоносителя.

В пространство между плитами (мембранные камеры) насосом подается охлажденный хладоноситель, под давлением которого стальные мембраны раздвигаются. Для ограничения перемещения стальных мембран в аппарате имеются специальные вертикальные перегородки (ограничители), расположенные перпендикулярно стальным мембранам. Ограничители опираются цапфами на кромки стальных мембран и не мешают их свободному перемещению. Стальные мембраны и ограничители являются стенками для 48 форм, в которых происходит формирование и замораживание мясных блоков. Толщина замороженного блока, которая зависит от расстояния между мембранными камерами, составляет 100 мм. В процессе загрузки аппарата мясом и выгрузки замороженного блока расстояние между мембранными камерами увеличивается до 120 мм.

Для уменьшения теплопритоков корпус аппарата изолирован снаружи и облицован алюминиевыми листами. Специальное устройство, состоящее из электродвигателя с редуктором и блоков с тросами, служит для открытия и закрытия подвижного дна аппарата.

Взвешенная порция продукта по специальному желобу ссыпается в ковш загрузочного устройства. Загрузка аппарата производится с помощью питателя, который выполнен в виде прямоугольной чаши с патрубками. Когда питатель находится над аппаратом и патрубки с мешками вошли в формы, из ковша мясо ссыпается в чашу питателя и далее в формы.

После окончания загрузки аппарата в мембранные камеры подается хладоноситель, охлажденный в испарителе. Стальные мембраны плотно прижимаются к упакованному продукту, формуя и замораживая мясные блоки. Когда замораживание мясных блоков закончено, насос откачивает хладоноситель из мембранных камер, создавая в них разрежение.

Под действием разности давлений (в мембранных камерах и вне их) стальные мембраны отодвигаются от продукта, освобождая замороженные блоки, которые удаляются из аппарата при открывании подвижного дна.

Замороженные блоки ленточным транспортером направляются в камеры хранения.

В модернизированном мембранном морозильном аппарате мембранные камеры заменены полыми цельнометаллическими сварными морозильными плитами, изготовленными из нержавеющей стали. Морозильные плиты связаны между собой шарнирными звеньями цепи. Для циркуляции хладоносителя морозильные плиты последовательно соединены резиновыми патрубками-компенсаторами, которые заменили резиновые манжеты. Морозильные плиты перемещаются с помощью пневматического цилиндра.

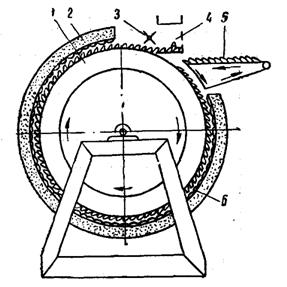

Роторные аппараты

Аппараты с радиальным расположением плит получили название роторных морозильных аппаратов. В них удачно сочетаются преимущества воздушных и плиточных: морозильных аппаратов: процесс замораживания непрерывен, загрузка и выгрузка механизированы, замораживание интенсивное, блоки хорошо подпрессо-ваны.

Роторные морозильные аппараты предназначены для замораживания пищевых продуктов, упакованных в тару (жилованного мяса, субпродуктов, промысловых рыб, рыбного филе и фарша, творога в блоках и брикетах в мелкой расфасовке, а также овощей, фруктов и других продуктов в виде блока). При замораживании продукт находится в непосредственном контакте с морозильными плитами, которые соединены в секции, укрепленные на валу ротора. Такое расположение секций позволяет устанавливать их в любой позиции, а также механизировать и автоматизировать загрузку и выгрузку продуктов в условиях непрерывности замораживания.

В роторных морозильных аппаратах продукт замораживается в кассетах, рассчитанных на несколько блоков. Упакованные продукты не примерзают к кассетам и плитам, что исключает оттаивание блоков при их выгрузке из аппарата.

В зависимости от производительности аппарата ротор собирают из самостоятельных секций, что позволяет загружать и разгружать одну из секций продуктом, в то время как в остальных секциях процесс замораживания может продолжаться. Вал ротора предназначен для крепления секций, приведения их в движение и является одним из основных узлов аппарата. Вал ротора выполнен пустотелым и используется для подачи холодильного агента или хладоносителя в морозильные плиты и отвода его из них. Внутренняя полость вала разделена заглушкой на правую и левую части. В правую часть подается холодильный агент, а из левой он отводится. В торцах вала установлены сальники, обеспечивающие уплотнение системы.

Роторные морозильные аппараты (МАР), состоящие из 23 автономных двухплиточных секций, предназначены для замораживания рыбы.

Морозильные секции первых роторных аппаратов типа МАР были изготовлены из нержавеющей стали и охлаждались хладоносителем. В последующих конструкциях этих аппаратов морозильные секции были переведены на непосредственное охлаждение кипящим аммиаком, что позволило интенсифицировать процесс замораживания блоков и сократить продолжительность их холодильной обработки по сравнению с аппаратами, плиты которых охлаждались хладоносителем, на 20— 25%.

В морозильные секции роторных аппаратов холодильный агент обычно подается циркуляционным насосом. Применение насосно-циркуляционного способа подачи позволяет повысить коэффициент теплоотдачи кипящего жидкого аммиака к морозильным секциям и сократить продолжительность замораживания продуктов в аппарате.

Морозильные аппараты типа МАР могут выпускаться как в одинарном, так и в спаренном варианте. В одинарном варианте каждый аппарат имеет индивидуальную насосную станцию, транспортер выгрузки и площадку обслуживания. При спаренном варианте аппараты имеют одну насосную станцию, общий транспортер выгрузки замороженных блоков и общую площадку обслуживания.

На базе аппаратов типа МАР для замораживания мясных продуктов был разработан автоматизированный роторный аппарат типа АРСА-10, а для замораживания рыбы —АРСА-3-15Р.

Аппарат АРСА-10 состоит из 27 автономных двухплиточных секций, охлаждаемых жидким аммиаком.

В аппарате АРСА-3-15Р блоки рыбы замораживаются в автономных трехплиточных секциях, применение которых позволило рационально использовать их охлаждающую площадь поверхности, так как количество плит в секции возросло на одну, а масса продукта, загружаемого в секцию, увеличилась в 2 раза. Производительность аппарата возросла на 30% при незначительном изменении габаритных размеров по сравнению с аппаратами, морозильные секции которых состоят из двух плит. Морозильные секции аппарата АРСА-3-15Р могут охлаждаться кипящим аммиаком или хладоном.

Все роторные морозильные аппараты являются устройствами пульсирующего действия.

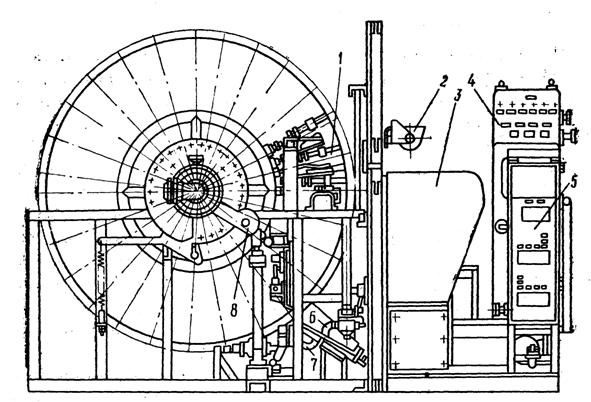

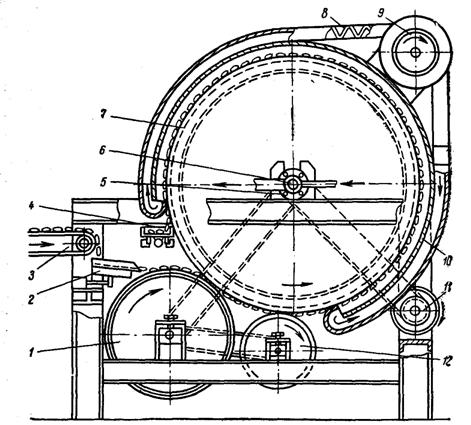

Автоматизированный роторный аппарат типа АРСА-3-15Р показан на рис. 30. Основными рабочими элементами аппарата являются радиально расположенные относительно вала трехплиточные секции, в которых замораживается продукт, механизмы открытия секций и поворота ротора, загрузочное устройство, механизмы отсекателей и срыва блоков, транспортер выгрузки блоков, кантователь и насосная станция.

Рис. 30. Автоматизированный роторный морозильный аппарат типа АРСА-3-15Р: 1 — механизм открытия морозильной секции; 2 — дозирующее устройство; 3 — загрузочное устройство; 4 — приборы управления электрической системы; 5 — приборы управления гидравлической системой; 6 — транспортер выгрузки блоков; 7 — механизм срыва блоков; 8 — механизм поворота блоков.

Каждая секция аппарата состоит из средней, верхней и нижней морозильных плит. Морозильные плиты изготовляются из специального алюминиевого профиля. По каналам морозильных плит циркулирует холодильный агент, подача которого в каждую морозильную плиту и отвод из нее производится через специальные штуцеры, приваренные к морозильным плитам. Для равномерной подачи холодильного агента установлена дроссельная шайба с калиброванным отверстием диаметром 4 мм.

Средняя морозильная плита является неподвижной относительно вала ротора и жестко крепится на кронштейнах, которые находятся на дисках вала ротора. Верхняя и нижняя морозильные плиты притягиваются к средней пружинами, установленными с двух сторон секции. Фиксирование верхней и нижней морозильных плит относительно средней морозильной плиты производится с помощью штырей, входящих в валики, которые закреплены на средней морозильной плите. При работе аппарата подлежащий замораживанию продукт загружается в пространство между плитами.

Механизм открытия состоит из валиков с кулачками. Поворот валиков осуществляется под действием штока гидравлических цилиндров, предназначенных для открытия секций. Кулачки, закрепленные на кольцах валика, передают усилие на верхнюю (или нижнюю) морозильную плиту через специальные пальцы, приваренные к плите и, поднимая (или опуская) морозильную плиту, увеличивают расстояние между ними. Условный проход в момент раскрытия секций составляет 100 мм. Рабочие пружины секции растягиваются, что позволяет при обжатии блоков создать необходимое давление на продукт для подпрессовки.

Механизм поворота ротора состоит из водила и диска, гидравлического цилиндра и фиксатора. Водило с помощью втулки насажено на обечайку левого коллектора вала ротора. От осевых перемещений водило предохраняют два полукольца, вставленных в кольцевой паз стакана коллектора вала и соединенных между собой винтами. К фланцу левого коллектора болтовыми соединениями прикреплен диск, в котором имеются отверстия (по числу секций).

Движущим элементом механизма поворота ротора является гидравлический цилиндр, хвостовик которого с помощью пальца шарнирно закреплен между двумя кронштейнами, приваренными к раме аппарата. На шток гидравлического цилиндра навернута вилка, зафиксированная штифтом. С помощью пальца вилка соединена с рычагом водила. На нем шарнирно сидит собачка, зафиксированная в определенном положении пружиной. При движении штока гидравлического цилиндра вверх водило, вращаясь вместе с обечайкой, поворачивается на валу ротора таким образом, что собачка упирается в палец, поворачивает ротор аппарата, устанавливая следующие секции в позицию загрузки. При обратном движении штока цилиндра собачка выходит из зацепления с пальцем диска и скользит по нижерасположенным пальцам, возвращаясь пружиной в первоначальное положение. Поскольку собачка не зацепляется с пальцем диска, ротор не вращается, оставаясь в том положении, в котором он оказался после поворота.

Фиксатор представляет собой рычаг, сидящий с помощью втулки на пальце, который прикреплен к раме аппарата. Один конец рычага удерживается пружиной, соединенной винтом и гайкой с рамой.

Загрузочное устройство представляет собой подвижной стол, который может перемещаться по вертикали, обеспечивая загрузку верхних и нижних секций. Горизонтальное перемещение подвижного стола осуществляется гидравлическим приводом через реечное зацепление. Механизмы автоматики (конечные выключатели) обеспечивают периодическое движение подвижного стола вперед для загрузки и назад в исходное положение.

Механизм отсекателей удерживает блоки в секции при загрузке подвижного стола и его возвращении в исходное положение. Механизм состоит из валиков с флажками и гидравлических цилиндров. По окончании загрузки секции гидравлический цилиндр поворачивает валик так, что флажки упираются в кассету и удерживают блок в секции. После этого механизм отсекателей возвращается в исходное положение.

Механизм срыва блоков, расположенный в нижней части аппарата, состоит из вала с рычагами, которые при повороте вала сдвигают замороженные блоки к центру ротора и удерживают их от произвольного вы-падания. Когда секция находится на позиции выгрузки, рычаги механизма срыва блоков быстро возвращаются в исходное положение. Замороженные блоки соскальзывают на лоток транспортера выгрузки блоков. Выпавшие блоки сдвигаются в кантователь. Внизу лотка установлены контрольные устройства, фиксирующие выпадение блока.

Транспортер выгрузки блоков состоит из винта, ходовой гайки и скребка. Вращение винта осуществляется гидравлическим приводом.

С транспортера выгрузки блоки попадают в кантователь, который, поворачиваясь вокруг оси, подает блоки на упаковочный стол. Кантователь приводится в движение гидравлическим цилиндром.

Насосная станция аппарата является автономной. Производительность насоса 18 л/мин при рабочем давлении 400—500 кПа.

ОСНОВЫ РАСЧЕТА ПЛИТОЧНЫХ АППАРАТОВ

При расчете плиточных морозильных аппаратов периодического действия должны быть заданы: производительность аппарата, расположение плит, размеры замораживаемого блока, вид и температура теплоотводящей среды, вид замораживаемого продукта, а также его начальная и конечная температуры.

Основы расчета плиточных морозильных аппаратов приведены для случая охлаждения горизонтальных плит кипящим холодильным агентом и хладоносителем.

При охлаждении морозильных плит горизонтально-плиточного аппарата кипящим холодильным агентом, подаваемым в аппарат насосом, необходимо определить объем и массу замораживаемого блока; продолжительность замораживания блока и количество циклов работы аппарата в течение суток; емкость аппарата; и количество блоков, находящихся в нем; количество морозильных плит; тепловую нагрузку; емкость испарительной системы аппарата; количество холодильного агента, циркулирующего в морозильных плитах аппарата; гидравлическое сопротивление испарительной системы морозильного аппарата; диаметр дроссельной шайбы, установленной при входе холодильного агента в морозильную плиту; производительность циркуляционного насоса; падение давления в испарительной системе.

Объем замораживаемого блока находят по формуле:

Vбл = lбл bбл δ6л.

Массу замораживаемого блока определяют по формуле:

g1 = Vблρ.

Продолжительность замораживания блока рассчитывают по формуле Планка. Значение коэффициента теплоотдачи от кипящего холодильного агента к морозильной плите, входящее в формулу Планка, в зависимости от его вида можно найти из уравнения вида:

где qср — средний тепловой поток от замораживаемого блока к площади поверхности морозильной плиты, Вт/м2;

Qбл - количество тепла, отводимое от блока при его замораживании в аппарате, Дж;

Qбл=qзg1,

Fбл - площадь соприкосновения блока с морозильной плитой аппарата, м2;

Fбл=lB.

В уравнение Планка входит неизвестное значение продолжительности замораживания блока, зависящее от коэффициента теплоотдачи. Задаваясь продолжительностью замораживания блока, вычисляют по известному уравнению (qср) средний тепловой поток от замораживаемого блока к площади поверхности морозильной плиты, а затем и коэффициент теплоотдачи от кипящего холодильного агента к морозильной плите.

Подставляя найденное значение коэффициента теплоотдачи от кипящего холодильного агента к морозильной плите в формулу Планка, определяют продолжительность замораживания блока.

Если вычисленная до формуле Планка продолжительность замораживания блока хорошо согласуется (±5%) с принятой, то задача решена. Если же расхождение более 5%, то необходимо принять новое значение продолжительности замораживания, повторяя решение до тех пор, пока не будет достигнуто хорошее совпадение принятий и вычисленной величин.

Так как между блоком и морозильной плитой могут находиться воздушные прослойки, которые удлиняют продолжительность холодильной обработки продукта в аппарате, действительная продолжительность замораживания составит:

где τ д—действительная продолжительность замораживания блока, с;

φо — коэффициент, учитывающий возрастание продолжительности замораживания блока, вследствие неплотного контакта площади продукта и морозильной плиты (φо = 0,85…0,9).

Количество циклов работы аппарата в течение суток определяют по формуле:

τц = τ + τзв,

τзв – продолжительность загрузки и выгрузки.

где пс — количество циклов работы аппарата в течение суток;

τс — продолжительность работы аппарата в течение суток, ч (=22ч);

τц — продолжительность цикла работы аппарата с учетом времени загрузки аппарата продуктом и времени выгрузки замороженных блоков, ч.

Продолжительность цикла работы аппарата находят по формуле (τц), принимая τзв = 0,25…0,33 ч.

Емкость аппарата определяют по уравнению:

Количество блоков в аппарате рассчитывают по формуле:

Тогда количество морозильных плит в аппарате

где nп — количество морозильных плит в аппарате, шт.;

zп — количество блоков, находящихся на одной морозильной плите.

Тепловую нагрузку определяют по уравнению:

Q0 = Q1+Q2+Qп,

где Qп – тепловая нагрузка от металла морозильных плит при их охлаждении, Вт.

Gn—масса одной плиты, кг;

сп—удельная теплоемкость материала плит, Дж/(кгК).

Емкость испарительной системы аппарата находится для того, чтобы можно было рассчитать и подобрать циркуляционный и дренажный ресиверы, обслуживающие аппарат. Емкость испарительной системы аппарата находят по формуле:

Vис = Vп + Vк + Vш,

где Vис, Vn, Vк, Vш — емкость испарительной системы аппарата, м3.

Морозильные аппараты барабанного типа

Морозильные аппараты барабанного типа предназначены для замораживания мелкоштучных неупакованных продуктов, влажных продуктов неправильной формы и жидких продуктов. Замораживающим элементом этих аппаратов является вращающийся цилиндрический барабан, в пространство между стенками которого подается холодильный агент или хладоноситель (через пустотелый вал со специальным сальниковым уплотнением).

В состав морозильного аппарата барабанного типа для замораживания мелкоштучных неупакованных продуктов (рис.31) входят цилиндрический барабан, охлаждающий змеевик, загрузочный транспортер, разгрузочное устройство. Барабан расположен в изолированном контуре. Зазор между барабаном и изолированным контуром равен 50 мм. Приводом барабана аппарата служит электродвигатель мощностью 0,5 кВт, соединенный с вариатором скоростей. Внутри изолированного контура проходит змеевик, охлаждающий зазор.

Рисунок 31. Морозильный аппарат барабанного типа для замораживания мелкоштучных неупакованных продуктов: 1 — цилиндрический барабан; 2 — теплоизолированный контур; 3 — лопастное колесо; 4 — разгрузочный конвейер; 5 — загрузочный транспортер; 8 — охлаждающий змеевик.

Разгрузочное устройство состоит из ножа, лопастного колеса и разгрузочного конвейера. Нож изготовлен из нержавеющей стали шириной 100 мм и усилен алюминиевым ребром. Вращение лопастного колеса согласовано с движением конвейера таким образом, что один его оборот соответствует определенному расстоянию движения ленты. Разгрузочный конвейер соединяет аппарат с глазуровочной или с упаковочной машиной. Лопастное колесо и разгрузочный конвейер имеют свои приводы.

Подлежащий замораживанию продукт находится на загрузочном транспортере. Продукт подается на барабан и в течение некоторого времени движется, находясь между лентой загрузочного транспортера и площадью поверхности барабана. Транспортер слегка прижимает продукт к площади поверхности барабана, и он примерзает к ней. С барабана замороженный продукт удаляется ножом, а лопастное колесо направляет его на разгрузочный конвейер, который транспортирует этот продукт для последующей глазуровки и упаковки в тару.

Аппарат компактен, механизирован, просто встраивается в технологические линии по производству мелкоштучных замороженных пищевых продуктов.

Морозильный аппарат барабанного типа для замораживания влажных продуктов неправильной формы (куски мяса, креветки, кулинарные продукты) состоит из замораживающего барабана, закрепленного на валу и вращающегося в подшипниках, вибролотка, входного конвейера, питающего и прижимного барабанов, кожуха и воздухоохладителя (рис. 32).

Рисунок 32. Морозильный аппарат барабанного типа для замораживания влажных продуктов неправильной формы: 1 — питающий барабан; 2, 4 — вибролотки; 3 — входной конвейер; 5 — подшипники; 6 — вал; 7 — замораживающий барабан; 8 — воздухоохладитель; 9 — вентилятор; 10 — кожух; 11 — электродвигатель; 12 — прижимной барабан.

Для уменьшения объема, в котором кипит холодильный агент, замораживающий барабан имеет кольцевое пространство. Подача холодильного агента в кольцевое пространство и удаление пара из него производится через общую цапфу, расположенную на одной из торцовых сторон замораживающего барабана. Цапфа попользуется для размещения привода вращения замораживающего барабана. Чтобы аппарат мог работать эффективно без изоляции, вокруг замораживающего, барабана предусмотрен кожух, куда с помощью центробежного вентилятора направляется поток холодного воздуха. Охлаждение воздуха производится змеевиковой батареей. Холодный воздух обдувает замораживаемый продукт, находящийся на площади. поверхности замораживающего барабана.

Подача продукта осуществляется с помощью входного конвейера, вибролотка и питающего барабана, который выполнен многослойным и состоит из стальной обечайки и упругого материала. Привод барабанов осуществляется от общего электродвигателя, и скорости вращения их примерно одинаковы. Разгрузка продукта из аппарата происходит с помощью наклонного вибролотка, на котором закреплен нож.

По входному конвейеру продукт поступает на вибролоток, где равномерно распределяется и за счет его наклона попадает на площадь поверхности питающего барабана. Положение питающего барабана относительно замораживающего барабана, а также расстояние между ними регулируются в зависимости от толщины кусков замораживаемого продукта.

Питающий и прижимной барабаны вращаются в одну сторону, противоположную направлению вращения замораживающего барабана. Так как температура кипения холодильного агента в пространстве замораживающего барабана низкая (—55…—65°С), при соприкосновении с его площадью поверхности влажный продукт мгновенно примерзает к ней. Прижимным барабаном продукт слегка подпрессовывается и, плотно прижатый к площади поверхности замораживающего барабана, быстро замораживается. Этому также способствует и то, что находясь на замораживающем барабане, он обдувается холодным воздухом, температура которого

Аппарат компактен, интенсивен, процесс замораживания продуктов в нем механизирован и автоматизирован. К недостаткам аппарата можно отнести ограниченность продуктов, которые могут замораживаться в нем, а также повышенную усушку.

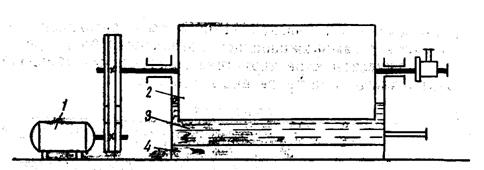

Морозильный аппарат барабанного типа для замораживания жидких пищевых продуктов (рис. 33) состоит из барабана, ванны с продуктом, привода и рамы.

Рисунок 33. Морозильный аппарат барабанного типа для замораживания жидких пищевых продуктов: 1 — привод; 2 — барабан; 3 — ванна с продуктом; 4—рама.

Под барабаном располагают ванну с продуктом, которая устанавливается так, что часть замораживающей площади поверхности барабана, охлаждаемая кипящим аммиаком или фреоном, находится в ней и погружена в жидкий продукт. При вращении барабана он непрерывно смачивается жидким продуктом, который примерзает к его площади поверхности. В зависимости от вида продукта и частоты вращения барабана меняется толщина замораживаемого слоя.

Перед входом барабана в ванну вдоль его образующей установлена специальная вращающаяся фреза, которая приводится в движение от общего привода через зубчатую передачу. Зазор между фрезой и металлической площадью поверхности барабана минимален. Снятый с барабана фрезой замороженный слой попадает в приемный бункер, и разгрузочным транспортером продукт выводится из аппарата.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 |