где G - ёмкость камеры, т,

qпост – тепловыделения овощей и фруктов при температуре поступления в камеру, оС,

qхр - тепловыделения овощей и фруктов при температуре в камере хранения, оС.

Определение тепловой нагрузки на камерное оборудования и компрессор холодильной машины

Нагрузку на камерное оборудование определяют как сумму всех теплопритоков:

Σ Q = Q1 + Q2 +Q3+Q4+ Q5.

Нагрузка на компрессор складывается из всех видов теплопритоков, но учитывается не полностью.

Тепловую нагрузку на компрессоры (потребную холодопроизводительность) автоматизированной холодильной машины определяют из уравнения:

,

,

где b – коэффициент рабочего времени холодильной машины,

φ – коэффициент, учитывающий потери холодопроизводительности компрессора в трубопроводах и других элементах холодильной машины.

Модуль 3. Оборудование для охлаждения и замораживания пищевых продуктов.

Лекция 3.1. ВОЗДУШНЫЕ МОРОЗИЛЬНЫЕ АППАРАТЫ

1. Общие сведения о воздушных морозильных аппаратах

2. Тележечные воздушные морозильные аппараты

3. Конвейерные воздушные морозильные аппараты

4. Гравитационные воздушные морозильные аппараты

5. Флюидизационные воздушные морозильные аппараты

6. Основы расчета воздушных морозильных аппаратов

Воздушные морозильные аппараты получили широкое распространение для замораживания разнообразных продуктов растительного и животного происхождения. Замораживание продуктов в воздухе позволяет сохранить их высокие питательные и вкусовые свойства, а также хороший товарный вид.

Воздушные морозильные аппараты состоят из грузового отсека и отсека воздухоохладителей. Обычно в грузовом отсеке воздушных морозильных аппаратов применяют туннельную систему воздухораспределения. В грузовом отсеке находится замораживаемый продукт, перемещаемый различными транспортными средствами, а в отсеке воздухоохладителей размещают секции, предназначенные для охлаждения воздуха, обогреваемый поддон для сбора талой воды, образующейся при оттаивании, а также вентиляторная установка.

В качестве транспортных средств для непрерывного или для периодического перемещения замораживаемых продуктов в грузовом отсеке применяют транспортеры, конвейеры, гравитационные устройства. Транспортные средства приводятся в движение электрическим или гидравлическим приводом с плавным или со ступенчатым регулированием частоты вращения, что позволяет изменять производительность морозильных аппаратов в зависимости от вида поступающего на замораживание продукта.

В зависимости от типа транспортных средств и способа замораживания пищевых продуктов в воздухе аппараты можно классифицировать на тележечные, конвейерные, гравитационные (проталкивающие) и флюидизационные. В тележечных, конвейерных и гравитационных воздушных морозильных аппаратах продукты можно замораживать как в мелкой расфасовке массой до 0,5 кг, так и в виде блоков массой до 10—12 кг. В флюидизационных морозильных аппаратах продукты замораживаются россыпью в воздухе или в специальной среде.

Некоторые продукты (рыба, мясо, творог) замораживают в специальных формах (блок-форма) или в противнях, которые целесообразно изготовлять из металла с высокой теплопроводностью. Толщина блоков должна быть 40—100 мм. Формы, в которых замораживают упакованные или неупакованные продукты, могут быть с крышками и без них.

Отсутствие крышек на блок-формах является причиной повышенной усушки продуктов при замораживании. Кроме того, в блок-формах без крышек не удается получить блоки правильной формы с гладкой площадью поверхности, что затрудняет их затаривание, а также требует повышенной кубатуры охлаждаемых помещений (камер, трюмов) для хранения.

Отсек воздухоохладителя находится рядом с грузовым отсеком, над или под ним.

Секции воздухоохладителей изготовляют из гладких и оребренных труб. При использовании оребренных труб следует считаться с влиянием снеговой шубы, образующейся на их площади поверхности. Для уменьшения выпадения снеговой шубы при непрерывной работе аппарата (без остановки аппарата на оттаивание) приходится прибегать к различным техническим средствам.

Снеговая шуба на площади поверхности оребренных батарей уменьшает холодопроизводительность воздухоохладителя, а также приводит к возрастанию его аэродинамического сопротивления. Чтобы обеспечить непрерывную работу воздушных морозильных аппаратов, батареи воздухоохладителей орошают незамерзающей жидкостью, которая поглощает влагу, а сама деконцентрируется. Влияние снеговой шубы на работу морозильного аппарата можно уменьшить, если охлаждающие секции воздухоохладителя выполнять из труб с переменным шагом оребрения. В этом случае первые по ходу движения воздуха охлаждающие секции монтируются из труб с большим шагом оребрения (20…30 мм), а следующие секции с меньшим (10…15 мм). Воздухоохладители некоторых аппаратов выполняют из нескольких (4—8) охлаждающих секций, находящихся в отдельных отсеках или в отсеках, разделенных изолированными перегородками. При таком расположении любую секцию в необходимое время можно отключить для оттаивания, а морозильный аппарат будет продолжать работать. Последовательное оттаивание секций таких аппаратов обеспечивает их длительную работу.

Непрерывная работа аппаратов достигается устройством влагофильтров, которые выполняются в виде охлаждающих секций из гладких труб. Воздух сначала охлаждается и осушается в этой секции, а затем попадает в секции из оребренных труб. Влагофильтры оборудуются отдельными поддонами и системой дренажа талой воды.

Вентиляторная установка, создающая вынужденное движение воздуха в аппарате, состоит из одного или из нескольких осевых или центробежных вентиляторов. Если электродвигатели вентиляторов находятся в охлаждаемом контуре аппарата, то они должны быть герметичными.

ТЕЛЕЖЕЧНЫЕ АППАРАТЫ

Тележечные аппараты бывают с продольным или с поперечным движением воздуха, а также с ручным и механизированным перемещением тележек или этажерок. Кроме того, они могут быть периодического и непрерывного действия. В аппаратах периодического действия тележки с продуктом загружаются и выгружаются периодически, а в аппаратах непрерывного действия — непрерывно.

Схема устройства аппарата с продольным движением воздуха показана на рис. 8а. В грузовом отсеке находятся тележки, на полках которых размещены замораживаемые продукты. Направленное движение воздуха в аппарате создается ложным потолком, который является одновременно и поддоном воздухоохладителя.

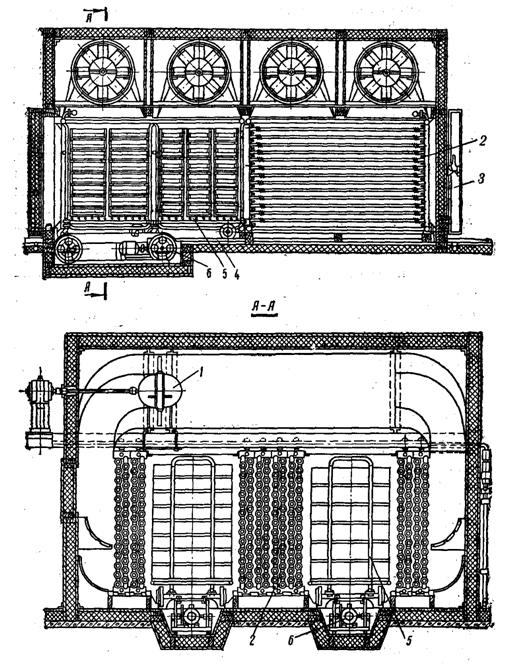

Тележечный аппарат для замораживания блоков мяса с механизированным перемещением тележек (рис.9) представляет собой изолированный контур, в котором охлаждающие секции образуют два туннеля. В туннелях размещается восемь тележек. В верхней части аппарата устанавливают четыре реверсивных вентилятора, создающих усиленное движение воздуха.

Тележки передвигаются по рельсам с помощью устройства (короткого конвейера), которое состоит из двух параллельных цепей, связанных между собой штангой. При включении конвейера штанга захватывает тележку и продвигает на расстояние, равное ее длине. Затем в аппарат вводится следующая тележка, которая после повторного включения конвейера проталкивает первую тележку. Таким образом, в каждый туннель загружают четыре тележки.

Охлаждающие секции выполнены из оребренных труб диаметром 32х2,25 мм с витыми ребрами высотой 30 мм и шагом навивки ребер 20 и 13,3 мм. После удаления жидкости из охлаждающих секций в дренажный ресивер снеговую шубу оттаивают горячими парами аммиака. Поддоны, установленные под секциями и снабженные электронагревателями, предназначены для сбора талой воды.

Достоинством аппарата является простота конструкции, а недостатком — повышенная металлоемкость и необходимость применения ручного труда.

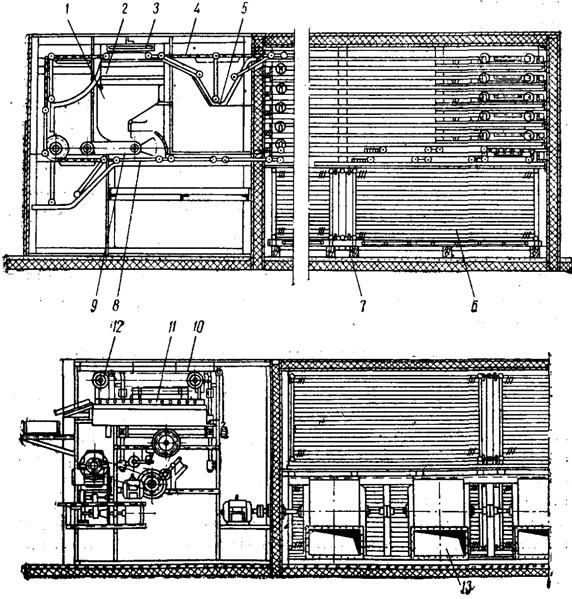

Рисунок 9. Тележечный морозильный аппарат с механизированным перемещением тележек: 1 — вентиляторная установка; 2 — охлаждающие секции; 3 — изолированная дверь; 4 — рельсовый путь; 5— тележки; 6 —устройство для передвижения тележек.

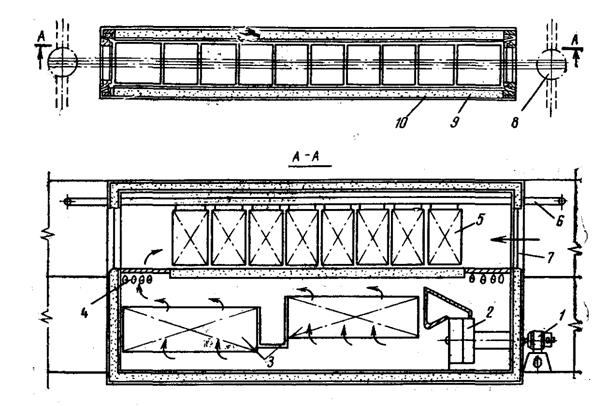

Тележечный аппарат судового типа для замораживания рыбы с механизированным перемещением тележек (рис. 10) представляет собой изолированный контур, расположенный таким образом, что грузовой отсек находится на верхней палубе, а воздухоохладитель и осевой вентилятор — на нижней. Электродвигатель вентилятора вынесен за охлаждаемый контур. Секции воздухоохладителя выполнены из гладких оцинкованных труб.

Воздух после вентилятора направляется к воздухоохладителю и, пройдя грузовой отсек, снова засасывается вентилятором. Движение воздуха в грузовом отсеке'— продольное. В верхней части грузового отсека проложен путь с цепным конвейером для передвижения этажерок с полками. По обеим сторонам грузового отсека имеются окна с шиберами, закрывание и открывание которых сблокировано с положением дверей грузового отсека. Цепной конвейер приводится в движение через червячный редуктор электродвигателем. Скорость движения транспортера 0,132 м/с.

Высокая степень механизации и автоматизации процесса замораживания рыбы является достоинством тележечных аппаратов судового типа. Недостатки этих аппаратов — неравномерность замораживания рыбы вследствие значительного (10—13° С) нагрева воздуха в изолированном контуре, повышенная металлоемкость воздухоохладителя, повышенная усушка рыбы, замораживаемой в формах без крышек.

Рисунок 10. Тележечный морозильный аппарат судового типа: 1—электродвигатель; 2 — осевой вентилятор; 3 — воздухоохладитель; 4 —окна с шиберами; 5 — подвесные этажерки; 6 — путь с цепным конвейером; 7 — двери; 8 —поворотный круг; 9 —кожух; 10 — изолированный контур.

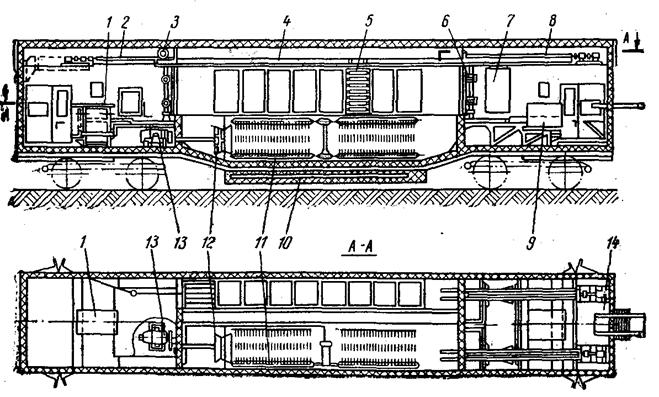

Передвижные тележечные аппараты (рис. 11) обычно размещают в изолированном железнодорожном вагоне, в котором вдоль боковых стен расположено два грузовых отсека. По рельсовому подвесному пути движутся этажерки, на полках которых установлены противни с продуктом. В нижней части аппарата размещены секции воздухоохладителей и вентиляторы.

Компактность и универсальность аппарата являются его основными достоинствами, а повышенная металлоемкость и неравномерность замораживания — его недостатками.

Рисунок 11. Передвижной тележечный морозильный аппарат с механизированным перемещением тележек: 1 — стол для укладки продуктов; 2 — толкатель; 3 — привод цепного конвейера; 4 — рельсовый подвесной путь; 5 — этажерка; 6 — двери грузового отсека; 7 — передвижная тележка; 8 — вытягивающий механизм; 9 — глазуровочный аппарат; 10 — аммиачный ресивер; 11 — воздухоохладитель; 11 — вентилятор; 13 — электродвигатель вентилятора; 14 — стол для упаковки блоков.

КОНВЕЙЕРНЫЕ АППАРАТЫ

В зависимости от способа крепления блок-формы к конвейеру, размера замораживаемого продукта и вида конвейера конвейерные морозильные аппараты классифицируют на аппараты с цепным конвейером для замораживания блочных продуктов с параллельной и диагональной подвеской блок-форм, а также зацеплением блок-форм с цепью конвейера; аппараты со спиральным конвейером для замораживания блоков и мелкоштучных продуктов любой формы (полуфабрикаты и готовые блюда); аппараты для замораживания расфасованных продуктов.

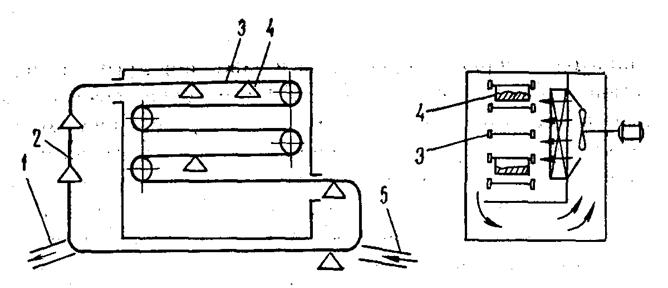

Аппараты с цепным конвейером

При замораживании продуктов применяют цепные конвейеры, которые для сокращения длины аппарата выполняют зигзагообразными. Схема устройства аппарата с таким конвейером показана на рис. 12. В формы, шарнирно подвешенные к конвейеру, укладывают замораживаемые продукты. При многократном изменении направления движения цепи форма остается все время в горизонтальном положении. Обратная ветвь цепи подает свободные от продукта формы к месту их загрузки новой порцией продуктов. В таких аппаратах часто применяют поперечное движение воздуха.

Рисунок 12. Схема конвейерного морозильного аппарата с зигзагообразным конвейером: 1 — узел разгрузки; 2 — цепь; 3 — зигзагообразный конвейер; 4 — форма с продуктом; 5 —узел загрузки.

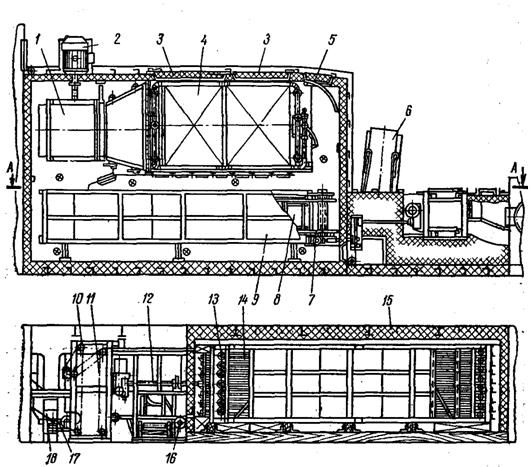

Аппарат с параллельной подвеской блок-форм (рис. 13) состоит из изолированного контура, цепного конвейера, образующего 12 горизонтальных ветвей, воздухоохладителя и восьми вентиляторов.

Цепи конвейеров через каждые 720 мм соединяют штангами, к которым одним торцовым концом шарнирно крепятся блок-формы. Сохраняя горизонтальное положение, блок-формы перемещаются снизу вверх.

Двухъярусные секции воздухоохладителя выполнены из оребренных труб с переменным шагом (20, 13,3 и 10 мм), что уменьшает влияние снеговой шубы на работу аппарата.

Движение воздуха в аппарате осуществляется вентиляторами с двусторонним всасыванием.

Ленточным транспортером рыба подается в загрузочный бункер. Затем ее загружают в блок-формы, четыре ролика которых движутся по направляющим. Блок-формы поступают в изолированный контур, где обдуваются холодным воздухом. При выходе из него блок-форма попадает на направляющие, переворачивается и подводится для оттаивания под нагреватель. Блок замороженной рыбы выпадает из блок-формы на разгрузочный транспортер, который подает его затем к глазуровочной площадке. Блок-форма переворачивается и направляется к месту загрузки.

Достоинством аппарата является автоматизация и механизация процесса замораживания продукта. В результате механизации аппарата производительность труда увеличилась в 2—3 раза по сравнению с тележечными аппаратами. Недостатки аппарата — сложность конструкции и ненадежность работы конвейера, отсутствие крышек у форм.

Рисунок 13. Конвейерный морозильный аппарат с параллельной подвеской блок-форм: 1 — загрузочный бункер; 2 — разгрузочный транспортер; 3 — нагреватель; 4 — цепной конвейер; 5 — направляющие; 6 — воздухоохладитель; 7 — изолированный контур; 8 — блок-форма; 9 — питатель; 10 — ванна с водой; 11— глазуровочная площадка; 12 — проталкивающий транспортер; 13 — вентилятор.

В автоматизированных судовых морозильных аппаратах типа АСМА также применена параллельная подвеска блок-форм. Отличительной особенностью этих аппаратов является замораживание продуктов в закрытых блок-формах с крышками, что снижает усушку замораживаемых блоков рыбы. Блок-формы этого аппарата являются неотъемлемой частью конвейера.

В состав аппарата типа АСМА (рис. 14) входят грузовой конвейер и секции воздухоохладителя с вентилятором.

Грузовой конвейер состоит из двух параллельных конвейерных цепей, направление движения которых меняется с помощью звездочек. Конвейер образует 16 горизонтальных ветвей. Из изолированного контура в теплое помещение через проемы в передней торцовой стенке аппарата выходят верхняя и нижняя ветви конвейера. Верхняя и нижняя ветви конвейера отгорожены сверху и снизу листами. Это предотвращает выход холодного воздуха из изолированного контура в помещение. В этом же помещении блок-формы аппарата загружают продуктом и разгружают их.

С помощью пальцев цепи конвейера шарнирно соединены с блок-формами. Каждая блок-форма имеет четыре ролика, на которых она перемещается по направляющим. Перемещение блок-форм с одного яруса на другой происходит сверху вниз. Переход блок-форм с верхних направляющих на нижние происходит гравитационным способом.

Привод конвейера осуществляется от электродвигателя через двухступенчатый червячный редуктор и цепную передачу.

Между конвейером и бортом судна оставлен проход для обслуживания конвейера и наблюдения за его работой, а также проход между конвейером и воздухоохладителем — для обслуживания последнего.

Воздухоохладитель выполнен двухъярусным по высоте. Трубы воздухоохладителя расположены горизонтально, а секции изготовлены из труб с насадными прямоугольными ребрами и переменным шагом оребрения. С торцовой стороны воздухоохладителя находятся распределительные колонки для верхнего и нижнего ярусов батарей.

Рисунок 14. Автоматизированный судовой морозильный аппарат типа АСМА: 1 — вентилятор; 2 — электродвигатель вентилятора; 3 — изолированные двери; 4 — воздухоохладитель; 5 — дверь; 6 — разгрузочный транспортер; 7 — опрокидыватель; в —блок форма; .9 — грузовой конвейер; 10 — элеватор; 11— конвейерные цепи; 11 — привод конвейера; 13 — звездочки; 14 — направляющие; 15 — изолированный контур; 16— электродвигатель конвейера; 17 — транспортер-питатель; 18 — бункер.

Подача жидкости по. ярусам принята раздельной. Регулирование подачи жидкости в батареи воздухоохладителя осуществляется с помощью терморегулирующих вентилей. Пар холодильного агента, из воздухоохладителя отводится с боковых сторон. Это позволяет исключить возникновение жидкостных пробок в батареях при бортовой и килевой качке судна.

Движение воздуха создается центробежным вентилятором с двусторонним всасыванием. Электродвигатель вентилятора вынесен за охлаждаемый контур аппарата.

Из моечной машины рыба поступает на бункерные весы, а затем в загрузочный бункер, из которого высыпается в блок-формы грузового конвейера. Заполненные блок-формы поступают в грузовой отсек. Скорость движения конвейера можно регулировать в пределах, которые соответствуют времени пребывания блок-формы в грузовом отсеке.

По выходе из аппарата блок-формы, шарнирно связанные с цепями конвейера только одной стороной, переворачиваются с помощью специального устройства. Перевернутая блок-форма подводится под нагреватель для оттаивания, после чего оттягивается крышка и подтаявший блок выпадает на разгрузочный транспортер. Снятые крышки переносят вручную к месту загрузки блок-форм, которые вновь переворачиваются и возвращаются к месту загрузки.

Достоинством аппарата является его механизация, что уменьшает трудовые затраты на единицу продукции. К недостаткам аппарата следует отнести нестандартные размеры и недостаточную жесткость блок-форм.

В модернизированном варианте аппарата типа АСМА осуществлено движение тяговых цепей конвейера и привода глазуровочного устройства с помощью гидравлического привода через двухступенчатый цилиндрический редуктор; размещены узлы загрузки и разгрузки с различных сторон аппарата; усовершенствована конструкция устройства для принудительного перехода блок-форм с одного яруса конвейера на другой; улучшено распределение воздушного потока; предусмотрена специальная камера между конвейером и бортом судна для замораживания крупной рыбы; уплотнены (из морозостойкой резины) места для входа блок-форм в изолированный контур и выхода их из него; автоматизировано снятие крышек с блок-форм; применено оттаивание крышек блок-форм с помощью кварцевых ламп.

Аппараты со спиральным конвейером

Особенностью морозильных аппаратов со спиральным конвейером является то, что для уменьшения габаритных размеров аппарата конвейер в грузовом отсеке аппарата выполняется не в виде одного или нескольких прямолинейных участков, а имеет сложную пространственную конфигурацию. При использовании таких конвейеров не требуется специальных устройств, которые передавали бы продукт или блок-формы с одного яруса на другой.

Аппараты со спиральным конвейером эффективны, универсальны и применяются для замораживания продуктов в блоках и мелкоштучных продуктов любой формы.

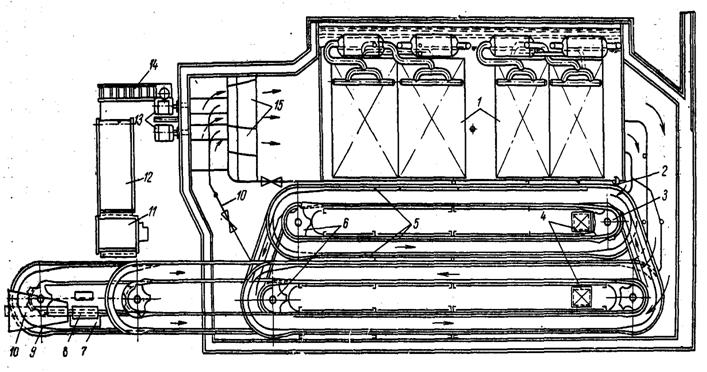

На производственных рефрижераторах установлены морозильные аппараты со спиральным одноцепным конвейером для замораживания рыбы в блоках массой: 10—12 кг (рис. 15).

Конвейер морозильного аппарата состоит из двух спиральных секций бесконечной цепи. На верхнем участке происходит оттаивание блок-форм и съем крышек с них, а на нижнем — оттаивание и выгрузка блоков, а также загрузка блок-форм рыбой, надевание и закрепление крышек.

Рисунок 15. Конвейерный морозильный аппарат со спиральным конвейером: 1 - секции воздухоохладителя; 2 — направляющие щиты; 3 — направляющие звездочки цепи; 4 — люки: 5 — цепи конвейера; 6 - экраны; 7 — блок-форма позиции загрузки; 8 — весовой бункер; 9 — транспортер; 10 — бункер питатель; 11— глазуровочная ванна; 12 — ленточный конвейер; 13 - электродвигатели вентиляторов; 14 — рольганг для глазурованных блоков; 15 — вентиляторы.

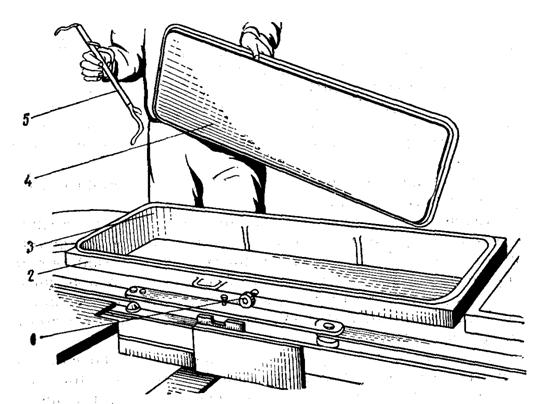

Рыба, подготовленная к замораживанию, поступает в бункер-питатель, откуда транспортером подается в весовой бункер, из которого порциями по 10 кг высыпается в проходящие блок-формы. Рыбу в блок-формах вручную разравнивают и закрывают крышками с пружинными замками. Блок-форма морозильного аппарата показана на рис. 16.

Цепь, на которой закреплены кассеты с вставленными в них блок-формами, наполненными рыбой, проходит в морозильный аппарат через окно. Сделав три витка в аппарате за время, в течение которого блоки приобретают необходимую прочность, вновь выходит за пределы изолированного контура. На этом участке крышки блок-форм подогреваются и с помощью специального приспособления освобождаются от замков. Крышки снимаются пневматическим устройством и подаются на ополаскивание. Открытые блок-формы вновь вводятся в изолированный контур аппарата.

Пройдя грузовой отсек, блок-формы с мороженой рыбой выводятся из аппарата, переворачиваются и обогреваются со стороны днища горячей водой. Блоки выпадают на транспортер, а затем направляются на глазурование и упаковку в картонную тару. Блок-формы, освобожденные от рыбы, ополаскиваются и подаются к узлу загрузки.

Движение конвейера производится с помощью гидравлического привода. Воздухоохладитель, состоящий из четырех секций, расположен рядом с конвейером.

Рисунок 16. Блок-форма морозильного аппарата со спиральным конвейером: 1 - конвейерная цепь; 2 — каретка; 3 — корпус блок-формы; 4 — крышка блок-формы; 5 — пружинный замок.

Секции воздухоохладителя изготовлены из оребренных труб и оттаивают их горячими парами аммиака. Поддоны, предназначенные для сбора талой воды, обогреваются теплым хладоносителем, который циркулирует в змеевиках, уложенных на дне поддона.

Для создания направленного движения воздуха в грузовом отсеке установлены щиты и экраны. Доступ к секциям воздухоохладителя обеспечивается через дверь в корпусе аппарата, а к конвейерной системе — через специальные люки.

Аппараты производственных рефрижераторов данного типа удобны в эксплуатации. Однако значительная длина рабочей цепи, достигающая 600 м, требует устройства сложной натяжной станции и тщательного наблюдения за работой конвейера.

Морозильный аппарат для замораживания мелкоштучных продуктов (котлеты, шницеля, бифштексы, кусковое мясо, рыбные палочки), приведенный на рис. 17, состоит из изолированного контура, воздухоохладителя, вентиляторов, устройства для мойки и сушки ленты, натяжного устройства и узла разгрузки.

Спиральный ленточный конвейер может перемещаться вокруг одного или двух барабанов. Лента конвейера по краям снабжена специальными звеньями, которые соединены между собой крестообразно круглыми стержнями. Отверстия в звеньях выполнены так, что лента может сжиматься и растягиваться. Ленту можно навивать на барабан диаметром около 2 м. Характерной особенностью такой ленты является и то, что продукт остается зафиксированным на ней при движении в аппарате. Это позволяет на одной ленте одновременно замораживать различные продукты, продолжительность холодильной обработки которых одинакова.

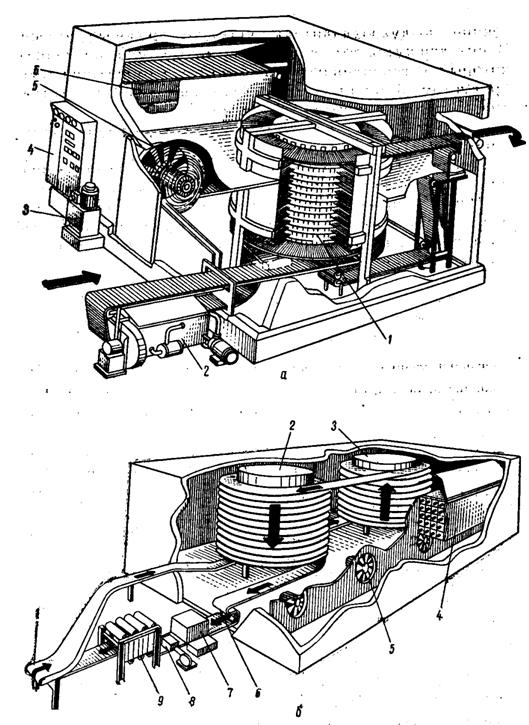

Рисунок 17. Морозильные аппараты:

а — с одним барабаном: 1 — барабан; 2 —устройство для мойки ленты; 3 — преобразователь частоты; 4— распределительный щит; 5 — вентилятор; 6 —воздухоохяадитель;

б — с двумя барабанами: 1 — устройство для переворачивания ленты; 2 — второй; барабан; 3 – первый барабан; 4 — воздухоохладитель; 5 — вентилятор; 6 — узел разгрузки; 7 —моечное устройство; 8 — вентилятор сушки ленты; 9 — натяжное устройство.

Барабан приводится в движение электрическим или гидравлическим приводом. Такой привод исключает необходимость применения промежуточных - валов, подшипников и передач. Вращение барабана регулируют, изменяя количество подаваемой жидкости в гидравлический привод или преобразовывая частоту тока.

Скорость движения ленточного конвейера задается такой, чтобы продукт за время перемещения его в аппарате был заморожен.

Отсек с оребренными воздухоохладителями и осевыми вентиляторами находится рядом с грузовым отсеком. Охлаждение воздухоохладителей может производиться аммиаком (с применением насосно-циркуляционной схемы) или хладонами.

Холодный воздух в аппарате обдувает замораживаемые продукты сверху вниз или снизу вверх. Так как воздух в аппарате последовательно проходит через ярусы и постепенно насыщается влагой, это способствует уменьшению усушки замораживаемых продуктов. В таких аппаратах усушка на 40—50% меньше, чем усушка в воздушных морозильных аппаратах.

Аппарат оборудуется автоматическим устройством для мойки и сушки ленты. Лента сначала орошается теплой водой и дезинфицирующим раствором, а затем ополаскивается теплой водой. Вентилятор, установленный по ходу движения ленты за моечным устройством, подсушивает ленту.

После мойки и сушки ленты она проходит натяжное устройство, которое компенсирует изменение длины. Лента меняет линейные размеры при изменении температуры и вследствие износа. Для уменьшения износа ленты в аппарате предусмотрено специальное устройство, которое ее переворачивает. Узел разгрузки, оборудованный нейлоновым ножом, снимает продукт с ленты.

Простота эксплуатации, максимальная гигиеничность, интенсивность холодильной обработки, малая усушка являются основными достоинствами аппаратов данного типа.

Аппараты для замораживания расфасованных продуктов

Широкое распространение получают конвейерные морозильные аппараты для замораживания в воздухе готовых блюд или полуфабрикатов, расфасованных на порции или упакованных в тару. В грузовом отсеке таких аппаратов продукт перемещается ленточными конвейерами, на специальных лотках, вмонтированных в цепной конвейер, или на стеллажах.

Аппарат для замораживания готовых блюд в упаковке, хлебобулочных изделий и мороженого (рис. 18) состоит из транспортеров загрузки и выгрузки, стеллажей для замораживания продуктов, гидравлического цилиндра, воздухоохладителя с осевыми вентиляторами, пульта автоматического контроля и управления.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 |