Продолжительность пребывания продукта в грузовом отсеке аппарата находят из зависимости

τа = τ1 + τ2 + τ3,

где τа — продолжительность пребывания продукта в грузовом отсеке аппарата, с;

τ3 — продолжительность пребывания продукта в зоне выравнивания температуры, с.

Продолжительность замораживания продукта до криоскопической температуры в зоне предварительного охлаждения τ1 можно определить по формуле Планка. Величины коэффициентов R и P находят по справочным данным в зависимости от отношения длины и ширины единичного продукта к его толщине. Количество тепла, отводимое от продукта при его холодильной обработке в зоне предварительного охлаждения qз, зависит от его вида, а также от начальной и криоскопической температур.

Температуру теплоотводящей среды (газообразного азота) в зоне предварительного охлаждения рассчитывают по уравнению:

где tC1 — температура теплоотводящей среды в зоне предваритель-

ного охлаждения, 0С;

tг — температура отработанного газообразного азота, удаляемого из зоны предварительного охлаждения, величиной которой необходимо задаваться, °С ( — 20... — 30°С).

Чтобы определить τ1, находят коэффициент теплоотдачи от продукта к газообразному азоту.

Критерий Нуссельта для условий теплообмена продукта и газообразного азота в зоне предварительного охлаждения рассчитывают по формуле:

Nu = 0,0296Re0,8Pr0,43.

При определении значения критерия Рейнольдса, входящего в уравнение, скоростью движения газообразного азота в зоне предварительного охлаждения следует задаться (w'=20...35 м/с), а за определяющий размер принять эквивалентный диаметр единичного продукта, замораживаемого в криогенном аппарате. Продолжительность домораживания продукта в зоне орошения τ2 также находится по формуле Планка. Количество тепла, отводимое от продукта при его домораживании в зоне орошения q3, зависит от конечной температуры замороженного продукта. Температура теплоотводящей среды в зоне орошения равна температуре кипения жидкого азота в зоне орошения t0. Коэффициент теплоотдачи от продукта к жидкому азоту, который орошает продукт, находится по формуле

где λ// - теплопроводность газообразного азота, Вт/ (мК);

с"—удельная теплоемкость газообразного азота, Дж/(кгК);

Δtа — разность температур между продуктом, поступающим в зону орошения, и кипящим азотом, °С;

ρ' — плотность жидкого азота, кг/м3;

ρ" — плотность насыщенного пара азота при температуре кипения, кг/м3;

σ' - поверхностное натяжение жидкого азота, Н/м.

Продолжительность пребывания продукта в зоне выравнивания температур τ3 равна продолжительности замораживания продукта до криоскопической температуры в зоне предварительного охлаждения, т. е. τ3 =τ1. Если по условиям проектирования необходимо уменьшить длину аппарата, то принимают τ3 = (0,54-0,75) τ1 или вообще отказываются от зоны выравнивания температур в аппарате, полагая τ3=0.

Емкость аппарата или массу продукта, находящегося на ленте грузового конвейера, определяют по формуле:

G=G/τ.

Площадь поверхности ленты грузового конвейера рассчитывают по уравнению:

где gf — масса продукта, размещаемого на 1 м2 площади поверхности ленты грузового конвейера, кг/м2.

Длину грузового конвейера находят по формуле:

где Lкн, Вкн — длина и ширина грузового конвейера, м.

По габаритным размерам находят наружную теплопередающую поверхность изолированного контура. В зависимости от величины наружной теплопередающей поверхности изолированного контура находится теплоприток Q1.

Длину изолированного контура рассчитывают по уравнению:

Lа=Lкн+Dб+2δи+2δз,

где La — длина изолированного контура аппарата, м; Dб — диаметр барабана грузового конвейера, м; δи — толщина слоя изоляционного материала, м; δз — зазор между барабаном и торцевой стенкой изолированного контура, м.

Ширину изолированного контура определяют по формуле:

Ва=Вк+2δи+2δ/з,

где Ва — ширина изолированного контура, м;

δ/з — зазор между грузовым конвейером и боковой стенкой изолированного контура, м.

Высоту изолированного контура рассчитывают по уравнению:

На= Dб+hв+ δ//з+ δ///з+ δІVз+ δи,

где На — высота изолированного контура, м;

hв — размер циркуляционного вентилятора по высоте изолированного контура, м;

δ//з, δ///з, δІVз — зазоры между циркуляционным вентилятором и лентой грузового конвейера, между циркуляционным вентилятором и верхней крышкой изолированного контура, между обратной ветвью грузового конвейера и нижней крышкой изолированного контура, м.

Тепловую нагрузку находят по формуле:

Q0=aдпQ1+Q2+Q4,

где aдп= 1,4… 1,5.

Для криогенных аппаратов Q4 ориентировочно принимают (0,1…0,15) Q2.

Общий расход жидкого азота находят по формуле:

где Gаз — общий расход жидкого азота, кг/с;

Q/a — тепловая нагрузка, отводимая жидким азотом при домораживании продукта в зоне орошения, Вт;

Q/a=G/q3,

где q3— количество тепла, отводимого от замораживаемого продукта в зоне орошения, Дж/кг.

Тепловую нагрузку, которую можно отвести газообразным азотом, определяют по уравнению:

Q//a=Q0+ Q/a.

Действительную тепловую нагрузку, отводимую газообразным азотом, находят извыражения:

Q//aд= Gазс(tг-t0),

где tг – температура газообразного азота, уходящего из грузового отсека аппарата, оС.

УГЛЕКИСЛОТНЫЕ АППАРАТЫ

Мелкоштучные продукты могут замораживаться в теплоотводящей среде, состоящей из смеси газообразной и мелкодисперсной твердой углекислоты (сухого льда), которая при атмосферном давлении, а именно такое давление и имеет место в грузовых отсеках углекислотных аппаратов, может находиться в газообразном или в твердом состоянии. Смесь газообразной и твердой углекислоты (твердая фаза напоминает обычный снег) получается из жидкой углекислоты, которая дросселируется в грузовой отсек аппарата.

В грузовом отсеке такая смесь с помощью циркуляционных вентиляторов движется с большой скоростью (25—35 м/с), обдувая замораживаемые продукты. Продукт, находящийся в потоке смеси, замораживается вследствие конвективного и контактного теплообмена. В грузовом отсеке углекислотного аппарата движется смесь, состоящая (по объему) из снежной массы (50%) и газообразной углекислоты (50%). Такое соотношение объемов получается в том случае, если температура смеси в грузовом отсеке составляет -65…73° С. При более низкой температуре твердая углекислота не успевает сублимировать и образующиеся излишки твердой фазы в виде плотной снежной массы оседают на дно грузового отсека, затрудняя работу аппарата. Рабочий запас жидкой углекислоты находится в баке (при температуре —18° С и давлении 3000 кПа). В грузовой отсек жидкость впрыскивается с помощью форсунок специальной конструкции, расположенных на коллекторах, которые соединены с баком жидкой углекислоты системой трубопроводов.

При работе углекислотного аппарата автоматически поддерживают оптимальную температуру смеси в грузовом отсеке, чтобы исключить засорение форсунок.

Углекислотные аппараты применяют для замораживания мелкоштучных пищевых продуктов (котлеты, бифштексы, кусковое мясо и др.).

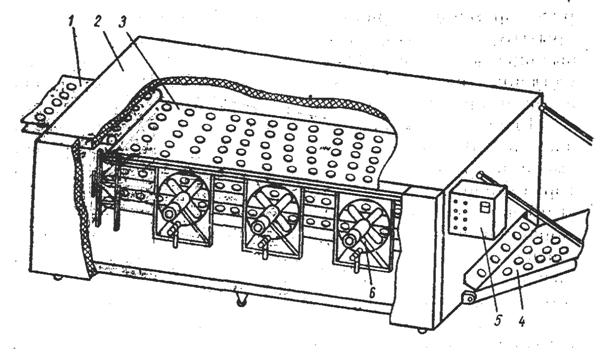

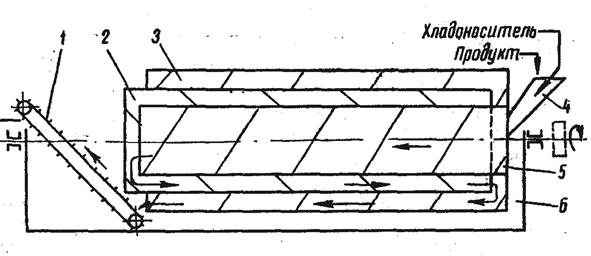

Углекислотный аппарат для замораживания кулинарных изделий (рис. 41) состоит из изолированного контура, трехсекционного грузового конвейера, электропривода с вариатором скоростей, циркуляционных вентиляторов, коллекторов с форсунками, бака с жидкой углекислотой.

В грузовой отсек аппарата продукты поступают на загрузочном конвейере, расположенном у торцовой стены изолированного контура. Продукт замораживается на трехсекционном грузовом конвейере, который имеет электрический привод с вариатором скоростей, что позволяет изменять скорость грузового конвейера от 2 до 6 м/мин. Ленты трехсекционного грузового конвейера изготовлены из нержавеющей стали и обдуваются смесью, состоящей из газообразной и твердой углекислоты.

Движение смеси в грузовом отсеке аппарата производится тремя циркуляционными вентиляторами. Направление движения смеси — поперечное относительно трехсекционного грузового конвейера. Скорость движения смеси 30 м/с.

Смесь газообразной и твердой углекислоты получается из жидкой углекислоты, которая находится в баке. Жидкая углекислота с помощью коллекторов и форсунок впрыскивается в грузовой отсек аппарата. Температура смеси в грузовом отсеке аппарата поддерживается автоматически.

Рисунок 41. Углекислотный аппарат для замораживания кулинарных изделий: 1 — загрузочный транспортер; 2 — изолированный контур; 3 — верхняя секция грузового конвейера; 4 — разгрузочный транспортер; 5 — пульт; 6 — циркуляционные вентиляторы с коллекторами.

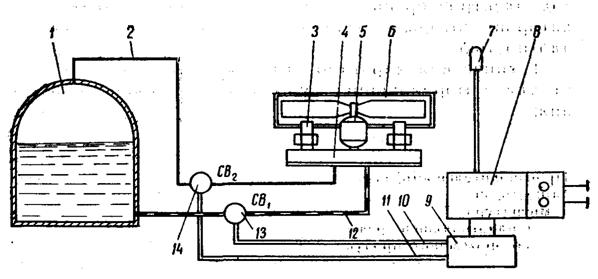

Схема автоматического регулирования температуры показана на рис. 42. Автоматическое регулирование температуры смеси производится с помощью регулятора температуры, реле времени, а также двух соленоидных вентилей. Соленоидный вентиль СВ1 установлен на жидкостном трубопроводе, а СВ2 — на газовом трубопроводе.

Если в грузовом отсеке аппарата температура смеси достигает своего нижнего предела, т. е. —73°С, то регулятор температуры воздействует на соленоидный вентиль СВ2, и он открывается. Одновременно с этим от импульса регулятора температуры закрывается соленоидный вентиль СВ1 прекращая поступление жидкой углекислоты из бака. В течение определенного периода реле времени оставляет соленоидный вентиль СВ2 открытым; в коллекторах и форсунках поддерживается высокое давление (ЗОООкПа), что гарантирует также удаление жидкой углекислоты из системы в грузовой отсёк и продувку форсунок газом.

По истечении времени уставки реле времени закрывает и соленоидный вентиль СВ2. Когда температура смеси в грузовом отсеке возрастет до —65° С, регулятор температуры открывает соленоидный вентиль СВ2. Давление в коллекторах и форсунках возрастает, и форсунки вновь продуваются газом. Реле времени закрывает соленоидный вентиль СВ2 и открывает соленоидный вентиль СВ1 обеспечивая подачу жидкой углекислоты к форсункам.

С загрузочного транспортера продукт попадает на верхнюю секцию грузового конвейера. С верхней секции замораживаемый продукт передается на среднюю с помощью передающей пластины. Аналогичным образом продукт переходит на нижнюю секцию грузового конвейера. Замороженный продукт передается на наклонный разгрузочный транспортер, с помощью которого он направляется к транспортеру упаковочного автомата.

Рисунок 42. Схема автоматического регулирования температуры смеси углекислотного аппарата для замораживания кулинарных изделий: 1 — бак; 2 — газовый трубопровод; 3 —форсунка; 4 — коллектор; 5 — циркуляционный вентилятор; 6 — камера циркуляционного вентилятора; 7 — датчик температуры; 8 —регулятор температуры; 9 — реле времени; 10, 11 - линия связи; 12 — жидкостный трубопровод; 13, 14 — соленоидные вентили.

Аппарат прост и надежен в работе, обладает малой металлоемкостью, быстро монтируется и хорошо вписывается в технологические линии по производству замороженных кулинарных изделий. Все основные процессы такого аппарата автоматизированы и механизированы.

Недостатком аппарата является повышенный расход электроэнергии на привод циркуляционных вентиляторов, которые создают движение смеси с высокой плотностью.

АППАРАТЫ ДЛЯ ЗАМОРАЖИВАНИЯ ПРОДУКТОВ ХЛАДОНОСИТЕЛЯМИ

Конструкция аппаратов замораживания продуктов хладоносителями проста, они интенсивны и обладают малой металло - и энергоемкостью. Так как в аппарате нет летучей среды, отсутствует и необходимость в герметизации грузового отсека, что упрощает загрузку продуктом и разгрузку аппарата.

Аппараты для замораживания продуктов хладоносителями применяют для холодильной обработки рыбы, перца, баклажанов, а также мелкоштучных продуктов.

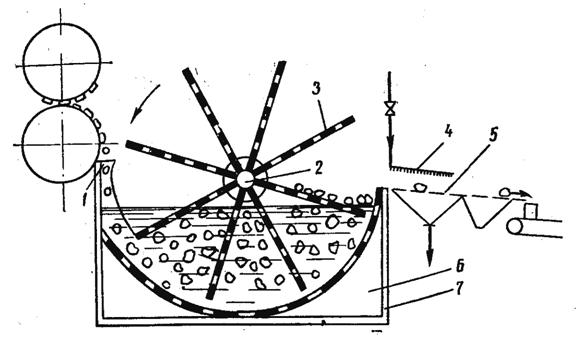

Аппарат для замораживания мелкоштучных продуктов (фрикадельки или пельмени) хладоносителем (рис. 43) состоит из изолированного контура, ванны с хладоносителем, вращающихся перфорированных лопастей, загрузочной воронки, вибрирующего сита, оросителя, электропривода.

Крышка изолированного контура изготовлена съемной для санитарной обработки грузового отсека аппарата. В грузовом отсеке аппарата находится ванна с хладоносителем (раствор хлористого натрия), который подается в ванну через пустотелый вал с закрепленными вращающимися перфорированными лопастями. При замораживании продукта он нагревает хладоноситель. Из ванны отепленный хладоноситель удаляется через специальный сливной патрубок. Движение хладоносителя в аппарате и трубопроводах, соединяющих аппарат с испарителем, производится насосом.

Рисунок 43. Аппарат для замораживания мелкоштучных продуктов хладоносителем: 1 — загрузочная воронка; 2 —пустотелый вал; 3 — вращающиеся перфорированные лопасти; 4 — ороситель; 5 — вибрирующее сито; 6 — ванна с хладоносителем; 7 — изолированный контур.

В грузовой отсек аппарата продукт попадает через загрузочную воронку и удаляется из него вращающимися перфорированными лопастями. Вибрирующее сито и ороситель, через который на продукт подается вода, предназначены для удаления жидкого хладоносителя с замороженного продукта. Время пребывания продукта в аппарате зависит от частоты вращения перфорированных лопастей, которое с помощью привода (обычно вариатора скоростей или сменных шестерней) изменяется от 0,005 до 0,05 с-1.

Через загрузочную воронку замораживаемый продукт попадает в грузовой отсек аппарата. Вращающиеся перфорированные лопасти перемещают продукт в ванне с хладоносителем. Продукт, погруженный в холодный хладоноситель, замораживается и поступает на вибрирующее сито. Для удаления пленки хладоносителя площадь поверхности продукта орошается водой, подаваемой оросителем. Замороженный продукт направляется к транспортеру разгрузки, который направляет его на расфасовку и последующую упаковку.

Конструкция аппарата проста и надежна в работе. Применение в качестве хладоносителя раствора хлористого натрия не позволяет уменьшить температуру теплоотводящей среды ниже —20°С, что является причиной повышенной продолжительности замораживания мелкоштучных продуктов в аппарате.

Своеобразно устроен барабанный аппарат для замораживания мелкоштучных неупакованных продуктов, которые могут поступать навалом (рис. 44). Аппарат состоит из изолированной ванны, трех барабанов со спиральными перфорированными направляющими, электродвигателя, вариатора скоростей, загрузочной воронки и разгрузочного транспортера.

Рисунок 44. Барабанный аппарат для замораживания продуктов хладоносителем:

1 —разгрузочный транспортер; 2 — средний барабан; 3—наружный барабан; 4 — загрузочная воронка; 4 — внутренний барабан; 5 — изолированная ванна с хладоносителем. (Стрелки показывают направление движения замораживаемых продуктов).

Ванна аппарата изолирована пенополиуретаном. В ванне находятся три барабана, которые медленно вращаются электродвигателем через вариатор скоростей. На внутренней площади поверхности барабанов имеются спиральные перфорированные направляющие, предназначенные для организации направленного движения мелкоштучных продуктов при их замораживании в аппарате. В аппарат продукты вместе с хладоносителем поступают через загрузочную воронку. Отепленный хладоноситель удаляется из ванны через патрубок. Хладоноситель (хлористый натрий) охлаждается в испарителе холодильной установки. Движение хладоносителя по циркуляционному кольцу «аппарат — испаритель — аппарат» производится насосом. Перед поступлением в испаритель хладоноситель проходит через фильтр для его очистки от загрязнений, которые попадают в него при контакте с замораживаемым продуктом. Из изолированной ванны продукты, замороженные в аппарате, удаляются разгрузочным транспортером.

Продукт вместе с охлажденным хладоносителем поступает во внутренний барабан через загрузочную воронку и движется вдоль его оси в сторону разгрузочного транспортера. Пройдя внутренний барабан, продукт и хладоноситель переходят в средний барабан, где также движутся вдоль оси, но уже в противоположном направлении. Из наружного барабана замороженный продукт ссыпается в ячейки разгрузочного транспортера, с помощью которого продукт удаляется из изолированной ванны и направляется для расфасовки и упаковки.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 |