По конструктивным соображениям длину ветви конвейера LK принимают равной 5—8 м, для того чтобы морозильные аппараты могли размещаться в холодильниках с сеткой колонн 6X6 м и 6X12 м.

Если предусмотрена загрузка аппарата продуктом и выгрузка замороженных блоков из аппарата с торцовой стены, то число ветвей должно быть четным.

Количество движущегося воздуха определяют по уравнению:

Vв=Fжω,

где VB — количество движущегося воздуха, м3/с;

Fж — площадь живого сечения для прохода воздуха, м2.

Площадь живого сечения равна при поперечном движении воздуха:

где b1— зазор между звездочкой грузового конвейера и изолированной торцовой стенкой аппарата, м;

l1 — зазор между блок-формами по высоте, предусмотренный для прохода воздуха, м;

при продольном движении воздуха:

где b2 - зазор между блок-формой и боковыми изолированными стенками аппарата, м.

Тепловую нагрузку на оборудование определяют по формуле:

Qo = Q1+Q2+Qст+ Qф +Q4,

где Q1 - теплоприток через ограждения, Вт;

Q2 – теплоприток от замораживаемого продукта, Вт;

Qст - тепловая нагрузка от стальных деталей конвейера, Вт;

Qф – теплоприток от блок-форм, Вт;

Q4 – эксплуатационный теплоприток (от работы вентиляторов), который можно ориентировочно принять (0,1…0,2) Q2, Вт.

Qст=mстcстωк(t1-t2),

где mст — масса 1 м грузового конвейера, кг;

cст— удельная теплоемкость стали, Дж/(кгК);

t1 — температура стальных элементов грузового конвейера, нагретых вне грузового отсека, оС;

t2— температура стальных элементов грузового конвейера после их охлаждения в грузовом отсеке аппарата, °С.

Qф=mфcбωк(t1-t2),

mф — масса блок-форм, приходящаяся на 1м грузового конвейера, кг;

cб — удельная теплоемкость материала блок-форм, Дж/(кгК).

Изменение температуры воздуха в аппарате рассчитывают по уравнению:

Среднюю логарифмическую разность температуры между воздухом и кипящим холодильным агентом определяют по формуле:

где t/c — температура воздуха перед воздухоохладителем, °С;

t//c—температура воздуха после воздухоохладителя, °С.

Площадь поверхности воздухоохладителя. находят по формуле :

Если не предусмотрено никаких других технических решений, то для уменьшения вредного влияния инея воздухоохладитель должен выполняться из нескольких секций, количество которых обычно не превышает трех.

Длину труб в каждой секции рассчитывают по уравнению:

где Lcx— - длина труб в секции воздухоохладителя, м;

Пх — доля общей площади поверхности воздухоохладителя, приходящаяся на секцию;

fx - площадь поверхности 1 м оребренной трубы с принятым, шагом оребрения, характерным для данной секции, м2.

Конструктивные размеры воздухоохладителя определяются площадью живого сечения канала, в котором размещаются секции.

Площадь живого сечения этого канала составляет:

где FK — площадь живого сечения канала, м2;

ωк— скорость набегающего потока или скорость в канале при отсутствии секций, м/с (2,5 — 3 м/с).

Секции воздухоохладителей компонуются из отрезков труб, соединенных коллекторами или калачами. Длиной отрезка трубы lтр задаются, исходя из конструктивных соображений.

Аэродинамическое сопротивление в циркуляционном кольце аппарата определяют по формуле:

Δр=( Δрво + Δргр + Δрпов + Δрдиф + Δрконф + Δрвх)1,1,

где Δрво, Δргр , Δрпов, Δрдиф, Δрконф, Δрвх — аэродинамическое сопротивление секций воздухоохладителя, в грузовом отсеке аппарата, поворотов, диффузора, конфузора при входе воздуха в вентилятор, Па;

1,1 — коэффициент, учитывающий аэродинамическое сопротивление трения воздуха в каналах.

Аэродинамическое сопротивление секций воздухоохладителя определяется из предположения, что на их площади поверхности находится снеговая шуба. Толщину снеговой шубы можно принять на первой секции 3 мм, на второй 2 мм, на третьей 1 мм.

Мощность электродвигателей вентиляторов определяют по формуле:

где η – КПД вентилятора.

ОСНОВЫ РАСЧЕТА ФЛЮИДИЗАЦИОННЫХ АППАРАТОВ

Рассчитывая флюидизационный, морозильный аппарат, если задана его производительность, температура воздуха, а также начальная и конечная температура продукта, необходимо определить оптимальную скорость воздуха в грузовом отсеке аппарата; коэффициент теплоотдачи от поверхности продукта; теплоприток от продукта; площадь решетки и ориентировочные размеры аппарата; объем и массу движущегося воздуха, продолжительность замораживания продукта в аппарате; аэродинамическое сопротивление флюидизационного слоя продукта и решетки.

Оптимальную скорость движения воздуха в грузовом отсеке флюидизационного аппарата определяют по формуле:

ωопт=2,25+1,95lgGед,

где Gед — масса единичного продукта, г.

Для устойчивой работы флюидизационного аппарата должно быть выполнено условие:

ω/кр<ωопт<ω//кр,

где ω/кр - начальная скорость флюидизации, м/с;

где Ar - критерий Архимеда;

где g — ускорение свободного падения, м/с2;

ρпр — плотность продукта, кг/м3;

dэ – эквивалентный диаметр, м;

ω//кр - критическая скорость флюидизации или скорость, при которой возможен унос частиц продукта из слоя, м/с;

.

.

Если в аппарате предполагается замораживание продуктов и в плотном слое, то скорость движения воздуха в грузовом отсеке аппарата обычно принимают равной оптимальной скорости флюидизации, т. е. ωопт.

Коэффициент теплоотдачи от поверхности продукта находят по формуле:

.

.

Теплоприток от продукта составит:

Q2=G/qз.

Площадь решетки можно найти по формуле:

где Δtв — температура нагрева воздуха во флюидизационном слое, °С (1…3° С).

Высоту слоя продукта на решетке определяют по формуле:

Действительную температуру воздуха на выходе из слоя замораживаемого продукта находят из соотношения:

tв2=tк+(tв1-tк)e-n.

где tк – конечная температура продукта, оС;

tв1 — температура воздуха, входящего в флюидизационный слой, °С;

где спр - удельная теплоемкость продукта, Дж/(кгК)

F/пр - площадь поверхности продукта, находящегося на решетке, м2.

Продолжительность замораживания продуктов сферической формы в аппарате определяют из выражения:

где λм — теплопроводность замороженного продукта, Вт/(мК).

Емкость аппарата находится по формуле:

G=G/τ.

Аэродинамическое сопротивление флюидизационного слоя находится из зависимости:

где Reд – действительное значение критерия Рейнольдса.

В дальнейшем производится тепловой расчет аппарата, находится площадь теплопередающей поверхности воздухоохладителя, определяется суммарное аэродинамическое сопротивление циркуляционного кольца, производится подбор вентиляторов с уточнением тепловой нагрузки на воздухоохладитель и при необходимости корректируется площадь его теплопередающей поверхности.

Лекция 3.2. АППАРАТЫ БЕСКОНТАКТНОГО ЗАМОРАЖИВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ

1. Плиточные морозильные аппараты

2. Основы расчета плиточных аппаратов

3. Аппараты для замораживания продуктов жидкими хладоносителями

4. Аппараты для замораживания продуктов жидкими хладоносителями

Аппараты бесконтактного замораживания предназначены для замораживания блочных и мелкоштучных продуктов как упакованных в тару, так и неупакованных. Такие аппараты компактны, интенсивны и обладают лучшими по сравнению с воздушными морозильными аппаратами сравнительными показателями.

К аппаратам с бесконтактным замораживанием относят плиточные аппараты и аппараты для замораживания упакованных продуктов жидкими хладоносителями.

ПЛИТОЧНЫЕ АППАРАТЫ

Плиточные морозильные аппараты предназначены для замораживания различных пищевых продуктов в блоках: мяса, субпродуктов, промысловых рыб, рыбного филе и фарша, творога в блоках и брикетах мелкой расфасовки, овощных и фруктовых пюре.

Продукты, замороженные в плиточных морозильных аппаратах, имеют правильную форму и легко упаковываются. При транспортировке и хранении таких продуктов эффективно используется грузовой объем транспортных средств и камер хранения стационарных холодильников.

В плиточных морозильных аппаратах упакованный или неупакованный продукт замораживается, находясь в контакте с подвижными морозильными плитами или с вращающимися барабанами. Морозильные плиты, перемещаемые гидравлическим или электрическим приводом, а также энергией жидкости, плотно (с давлением 10—100кПа) прижимаются к продукту, что обеспечивает формовку и подпрессовку продукта, его хороший тепловой контакт с площадью поверхности морозильных плит. Плиты и барабаны аппарата охлаждаются кипящим холодильным агентом (испарительная система) или хладоносителем, охлажденным в испарителе. В испарительную систему плиточного морозильного аппарата холодильный агент может подаваться под разностью давлений конденсации и кипения или циркуляционными насосами.

Аппараты могут обслуживаться индивидуальными или центральными холодильными установками. Отсутствие промежуточной воздушной среды в плиточных морозильных аппаратах позволяет уменьшить перепад температур и интенсифицировать теплообмен между замораживаемым продуктом и холодильным агентом (хладоносителем), а также отказаться от громоздких и металлоемких воздухоохладителей и энергоемких вентиляторов. Поэтому плиточные морозильные аппараты интенсивны, компактны и экономичны. По сравнению с воздушными морозильными аппаратами съем замороженного продукта с 1 м2 площади пола, занимаемой плиточными морозильными аппаратами, примерно в 1,5—2 раза больше, а энергетические затраты и масса этих аппаратов на 30—40% меньше.

В зависимости от расположения морозильных плит и их конструкции аппараты бывают горизонтально-плиточные (аппараты с горизонтальным расположением плит), вертикально-плиточные (аппараты с вертикальным расположением плит), роторные (аппараты с радиальным расположением плит), а также аппараты барабанного типа.

Горизонтально-плиточные аппараты

Эти аппараты применяют для замораживания филе. В таких аппаратах продукт, находящийся между плитами, замораживается в противнях. Большинство горизонтально-плиточных морозильных аппаратов — устройства периодического действия с ручной и механизированной загрузкой и выгрузкой продукта. Некоторые аппараты выполняются с периодическим перемещением блок-форм с продуктом по морозильным плитам. Горизонтально-плиточные морозильные аппараты выпускаются с числом плит от 6 до 21 шт.

Горизонтально-плиточные морозильные аппараты состоят из изолированного контура (шкафа) с дверьми, рамы (каркаса), морозильных плит, гидравлического или механического привода, предназначенного для перемещения морозильных плит. Привод может размещаться в верхней или в нижней части аппарата. В некоторых аппаратах гидравлический привод (гидравлические цилиндры) размещают сбоку (рядом с морозильными плитами), что позволяет выполнять аппарат компактным. Давление подпрессовки на продукт поддерживается постоянным с помощью специального клапана, который автоматически перепускает масло из гидравлических цилиндров в емкость. Такой клапан не допускает увеличения давления на продукт при возрастании его объема в процессе замораживания.

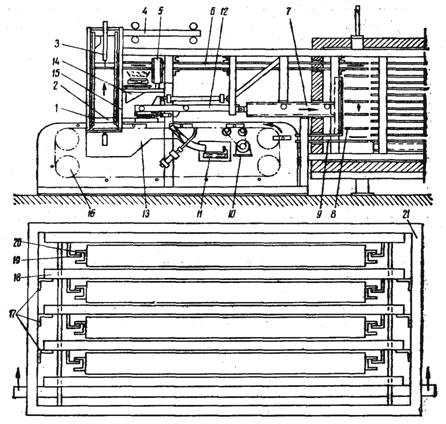

Горизонтально-плиточный аппарат с периодическим перемещением блок-форм с продуктом (рис. 27) состоит из изолированного контура, гидравлических цилиндров, транспортера загрузки, автоматических дозирующих весов, подъемного лифта, автоматического толкателя.

Стенки изолированного контура обшиты листами из нержавеющей стали. В изолированном контуре для удобства обслуживания имеются двери с уплотненными прокладками.

Аппарат имеет три гидравлических цилиндра двойного действия. Два цилиндра предназначены для автоматического подъема и опускания морозильных плит, а третий служит приводом загрузочного механизма. Последовательность работы гидравлических цилиндров осуществляется с помощью соленоидных вентилей, Импульс на срабатывание соленоидных вентилей подается конечными микровыключателями.

Продукт с помощью транспортера загрузки подается на автоматические дозирующие весы, а затем в блок-формы, которые могут быть с крышками и без них.

Если продукт упакован, то он, минуя автоматические дозирующие весы, с помощью автоматического устройства и проталкивающего механизма сразу же укладывается в блок-формы. Заполненная блок-форма с помощью подъемного лифта поднимается на уровень верхних направляющих. На пути движения блок-формы с продуктом находится устройство для ее осушки — осушающие плиты. Когда блок-формы зафиксированы в положении загрузки, чувствительный элемент подает сигнал, и автоматический толкатель передвигает блок-форму в проем между верхними морозильными плитами. Загрузка аппарата блок-формами продолжается до тех пор, пока проем не будет полностью заполнен.

Рисунок 27. Горизонтально-плиточный аппарат с периодическим перемещением блок-форм с продуктом:

1 — транспортер загрузки; 2 — блок-форма; 3 —подъемный лифт; 4, 15 — автоматические толкатели; 5 — автоматические дозирующие весы; 6 — осушающие плиты; 7 —толкающие устройства; 8 — гидравлические опускающееся лифты; 9 — оттаивательные плиты; 10 — виброустройство; 11 — приемный транспортер; 12 — автоматическое устройство для подачи упакованного продукта в блок-форму; 13 — моечное устройство; 14 —желоб; 16 — устройство для перемещения блок-формы к месту разгрузки; 17 — опоры для морозильных плит; 18—морозильные плиты; 19 — рельсы; 20 — роли блок-формы; 21 —изолированный контур.

После каждого цикла перемещения блок-форм морозильные плиты опускаются с помощью подъемных траверс. Морозильные плиты устанавливаются на опоры таким образом, что положение каждой плиты точно зафиксировано. К нижним стенкам морозильных плит приварены рельсы, по которым на роликах перемещается блок-форма.

При перемещении блок-формы не соприкасаются с морозильными плитами. После каждого цикла перемещения подъемная траверса движется вверх до тех пор, пока морозильные плиты плотно не прижмутся к блок-формам. Контакт между морозильными плитами и блок-формами сохраняется до следующего цикла.

Перемещение блок-формы с одного ряда морозильных плит на другой осуществляется с помощью гидравлических опускающихся лифтов, а продольное движение блок-форм с продуктом по рельсам — с помощью толкающих устройств. Таким образом, блок-форма с продуктом совершает зигзагообразный путь сверху вниз.

После замораживания продукта блок-формы направляются к оттаивательным плитам, откуда с помощью специального устройства блок-форма подается к месту разгрузки. При этом блок-форма поворачивается на 180° и блок замороженного продукта выпадает из нее на приемный транспортер.

Затем пустая блок-форма поступает к моечному устройству и возвращается оттуда снова к месту загрузки.

Морозильный аппарат снабжен электронным регулирующим устройством, управляющим всей работой аппарата.

Полная механизация и автоматизация аппарата является его достоинством. Четкая работа всех узлов аппарата требует применения большого количества автоматических средств.

Вертикально-плиточные аппараты

Продукты, которые замораживаются в вертикально-плиточных аппаратах, загружаются специальным дозирующим бункером или транспортером в пространство между плитами. Отдельные куски продуктов занимают произвольное положение, а поэтому замороженные блоки имеют ухудшенный товарный вид и воздушные прослойки. Плохая укладка продуктов приводит к уменьшению контакта их с морозильными плитами, что удлиняет продолжительность замораживания блока.

Вертикально-плиточные аппараты бывают с нижней, верхней или с боковой выгрузкой. При нижней выгрузке аппарат оборудуется отодвигающейся платформой или раскрывающимся створчатым дном, при верхней — поднимающимися пластинами, а при боковой разгрузке — открывающейся стенкой.

Вертикально-плиточный аппарат состоит из рамы, вертикальных морозильных плит, их привода, а также узла разгрузки. Обычно у вертикально-плиточных аппаратов отсутствует изолированный контур, что увеличивает тепловую нагрузку на холодильное оборудование, обслуживающее такие аппараты.

В вертикально-плиточных аппаратах морозильные плиты могут перемещаться гидравлическим приводом или хладоносителем. Конструктивно вертикально-плиточные аппараты могут выполняться со всеми подвижными морозильными плитами или с неподвижными и подвижными.

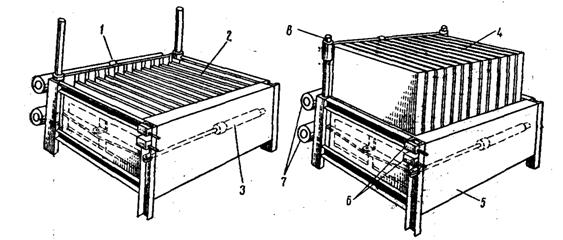

Вертикально-плиточный аппарат с подвижными плитами представлен на рис.28.

Рисунок 28. Вертикально-плиточный аппарат с подвижными плитами: 1 —стальная рама; 2 —вертикальные морозильные плиты; 3 — гидравлический цилиндр; 4 — замораживаемые блоки; 5 — боковые стенки; 6 —- приборы управления гидравлическим приводом; 7 — коллекторы холодильного агента; 8 — вертикальные направляющие.

На раме аппарата монтируются вертикальные морозильные плиты, охлаждаемые холодильным агентом, который подается к морозильным плитам и отводится от них с помощью гибких шлангов. После загрузки аппарата продуктом морозильные плиты сдвигаются на определенное расстояние, которое фиксируется кассетами, заранее вставленными между плитами. Это расстояние и определяет толщину блока. Давление замораживаемого продукта на морозильные плиты компенсируется гидравлическим устройством.

Несколько таких аппаратов обслуживается специальными разгрузочными тележками, имеющими перегородки по числу замороженных блоков в аппарате. После оттаивания замороженных блоков морозильные плиты раздвигаются и подтаявшие блоки выпадают на разгрузочную тележку, на которой они и транспортируются в камеру хранения.

Мембранный морозильный аппарат (рис. 29) выполняется в виде прямоугольной коробки с подвижным дном и съемной легкой крышкой, изготовленной из резины. Продольные стенки коробки служат каркасом, а поперечные — коллекторами. Во внутренней полости коробки установлены вертикальные морозильные плиты, которые состоят из двух стальных мембран, соединенных между собой и с коллекторами резиновыми манжетами.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 |