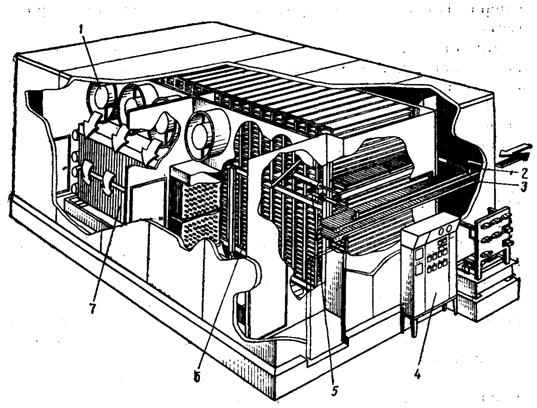

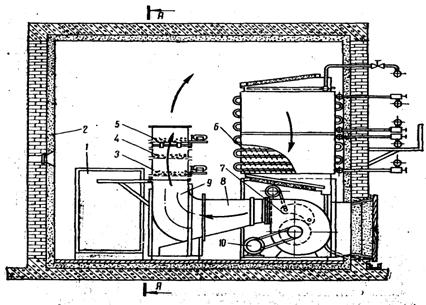

Транспортером загрузки продукты, которые необходимо замораживать, направляются в аппарат и поступают на стеллажи. С помощью гидравлического цилиндра стеллажи приводятся в непрерывное движение. Продолжительность перемещения стеллажа с продуктом от позиции загрузки до позиции выгрузки составляет один полный цикл замораживания. Из аппарата замороженный продукт удаляется транспортером выгрузки. Загрузка стеллажей продуктами, а также разгрузка их производится одновременно, но на разных уровнях аппарата.

Двухсекционный воздухоохладитель изготовлен из оребренных труб и обслуживается осевыми вентиляторами, которые размещают в верхней части грузового отсека. Воздух всасывается вентиляторами и направляется через воздухоохладитель в нижнюю часть грузового отсека. Двигаясь в грузовом отсеке снизу вверх, холодный воздух омывает продукт и замораживает его. Воздухоохладитель оттаивают не чаще одного раза в неделю, так как поступления влаги от упакованных продуктов и через окна загрузки и выгрузки минимальны.

Рисунок 18. Конвейерный морозильный аппарат для замораживания готовых блюд в упаковке, хлебобулочных изделий и мороженого: 1 — осевые вентиляторы; 2 — транспортер загрузки; 3 — транспортер выгрузки; 4 — пульт автоматического контроля и управления; 5 — гидравлический цилиндр; 6 — стеллажи; 7 — воздухоохладитель.

Технологические процессы в аппарате автоматизированы. Управление работой отдельных узлов морозильного аппарата производится электрическими блоками и электромагнитными гидравлическими клапанами.

Достоинствами аппарата являются высокая производительность, возможность замораживания упакованных продуктов, его компактность, механизация и автоматизация технологических процессов, а недостатками — сложная по конструкции и управлению кинематическая схема перемещения стеллажей.

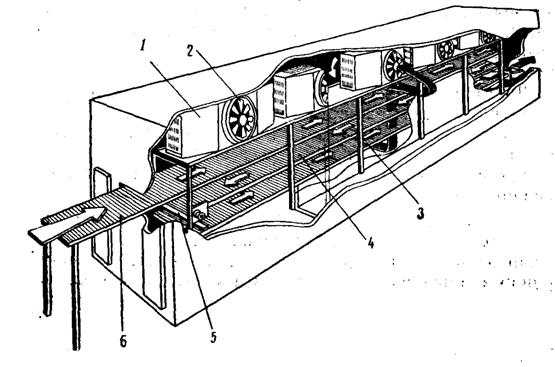

Простым и надежным в работе является аппарат, в котором замораживание готовых блюд (рыбные палочки, изделия из картофеля, кусковая рыба или мясо) производится на ленте конвейера. Конвейер аппарата является продолжением технологического конвейера, что исключает промежуточную перегрузку продукта.

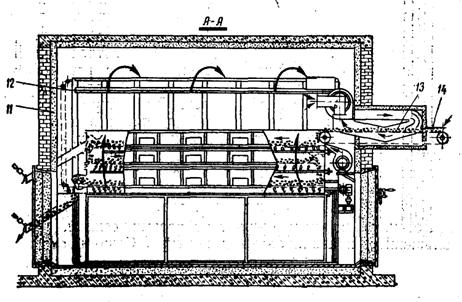

Аппарат (рис. 19) состоит из трех сетчатых конвейеров с индивидуальным приводом, вентиляторов и оребренных воздухоохладителей.

Продукты, подлежащие замораживанию, лентой сетчатого конвейера направляются через окно загрузки в грузовой отсек аппарата. Если продукт, поступающий на холодильную обработку, имеет высокую начальную температуру и нуждается в предварительной холодильной обработке, то в аппарате предусматривают зону предварительного охлаждения.

Рисунок 19. Конвейерный морозильный аппарат для замораживания готовых блюд на ленте конвейера: 1 — воздухоохладитель; 2 — вентилятор; 3 — нижний конвейер; 4 — средний конвейер; 5 — желоб; 6 — верхний конвейер.

Верхним конвейером продукт, обдуваемый холодным воздухом, транспортируется вдоль грузового отсека. Движение воздуха в отсеке направлено сверху вниз. В конце отсека подмороженный продукт с верхней ленты конвейера по специальному желобу, выполненному из нержавеющей стали, передается на ленту среднего конвейера, который перемещает продукт в направлении окна загрузки. На нижнем конвейере продукт окончательно замораживается и удаляется из аппарата через окно разгрузки, которое находится в торцовой стене аппарата напротив окна загрузки, что обеспечивает надежность движения продукта в аппарате. Скорость движения конвейера аппарата регулируется сменными приводными звездочками.

Секции воздухоохладителей, расположенных под грузовым отсеком, выполнены из труб с переменным шагом оребрения. Оттаивание воздухоохладителей производится горячим паром холодильного агента или теплой водой. Для обслуживания аппарат оборудован тремя дверцами, через которые можно попасть в охлаждаемый контур.

Достоинствами аппарата являются компактность, гигиеничность, надежность в работе, удобство и простота эксплуатации, а недостатками — поступление тепла и влаги через окна загрузки и выгрузки.

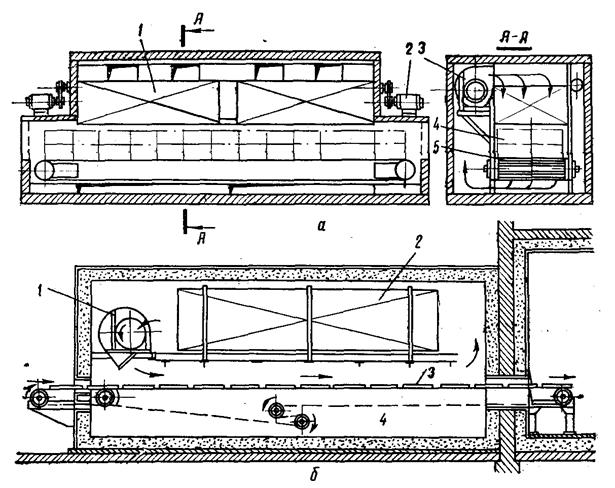

Конвейерные аппараты для замораживания продуктов (птица, масло, хлебобулочные изделия, уложенные в картонные перфорированные ящики), упакованных в крупногабаритную тару, могут выполняться с сетчатым или с ленточным конвейером, с поперечным или с продольным движением воздуха.

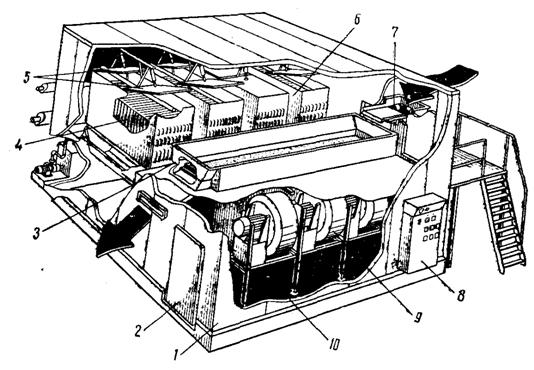

Аппарат с сетчатым конвейером и поперечным движением воздуха (рис. 20). Он состоит из конвейера, двухсекционного воздухоохладителя, вентиляторной установки, скомпонованной на базе центробежных вентиляторов, приводов конвейера и вентиляторов.

Рисунок 20. Конвейерные морозильные аппараты для замораживания упакованных продуктов:

а — с сетчатым конвейером и поперечным движением воздуха: 1 — воздухоохладитель; 2 — привод вентиляторов; 3 — центробежный вентилятор; 4— упакованный продукт; 5 — сетчатый конвейер;

б — с ленточным конвейером и продольным движением воздуха: 1 — центробежный вентилятор; 2 — воздухоохладитель; 3 — упакованный продукт; 4 —ленточный конвейер.

Продукт, находящийся в таре, с загрузочного стола через окно специальными толкателями передается на ленту сетчатого конвейера, движение которого в грузовом отсеке аппарата шаговое (прерывистое). Управление движением конвейера, загрузочного стола и толкателей осуществляет реле времени, настройка которого зависит от вида замораживаемого продукта.

Последовательно проходя путь от окна загрузки до окна выгрузки, продукт обдувается холодным воздухом, замораживается и с ленты сетчатого конвейера через окно передается на разгрузочный транспортер.

Воздухоохладители, которые выполнены из оребренных труб, расположены под грузовым отсеком. Для оттаивания воздухоохладителей конвейер из грузового отсека аппарата должен быть эвакуирован через съемную торцовую стенку. В этом случае перемещение конвейера вместе с приводом производится на специальных роликах. Так как продукт замораживается затаренным, усушка невелика. Для оттаивания аппарат останавливают не чаще одного раза в неделю.

Конструкция аппарата проста. В аппарате механизированы и автоматизированы технологические процессы. Сложность оттаивания, а также значительное аэродинамическое сопротивление циркуляционного кольца, требующее применения центробежных вентиляторов и повышенных энергетических затрат на их привод, снижают эффективность и экономичность его работы.

Аппарат с ленточным конвейером и продольным движением воздуха (рис. 20, б) состоит из конвейера, воздухоохладителя, центробежного вентилятора, приводов конвейера и вентилятора.

Упакованные продукты укладываются вручную на ленту конвейера, а затем через окно загрузки поступают в грузовой отсек аппарата. Непрерывно перемещаясь на конвейере, упакованный продукт обдувается холодным воздухом, движение которого производится центробежным вентилятором, Замороженный продукт через окно разгрузки, совмещенное с грузовым проемом камеры, попадает в нее для длительного хранения.

Воздух охлаждается в воздухоохладителе, выполненном из труб с переменным шагом оребрения и расположенном над грузовым отсеком аппарата. Талая вода, образующаяся при оттаивании секций, собирается в обогреваемый поддон, который расположен непосредственно под воздухоохладителем.

Конструкция аппарата проста, он удобен в эксплуатации. Продольное движение воздуха и применение ручного труда снижают эффективность его работы.

ГРАВИТАЦИОННЫЕ АППАРАТЫ

Отличительная особенность гравитационных аппаратов состоит в том, что перемещение кареток с блок-формами в грузовом отсеке происходит путем их проталкивания (гидравлическим или электрическим приводом) по специальным направляющим полкам (рельсам). В конце каждого ряда направляющих полок каретки выдвигаются на специальные механизмы. Формы с продуктом перемещаются вертикально сверху вниз с помощью этих механизмов, используя массу, т. е. гравитационно. Вертикальное перемещение кареток с блок-формами осуществляется с помощью гребенок или опускающих лифтов. Поэтому в этих аппаратах нет конвейерных цепей, поворотных и направляющих звездочек, люлек и натяжных устройств. Это позволило уменьшить габаритные размеры аппарата, снизить затраты металла на его изготовление, сократить расход электроэнергии на эксплуатацию, а также удачно решить вопрос загрузки аппарата продуктом и выгрузки продукта из него.

К гравитационным аппаратам относят аппараты марок ГКА, которые предназначены для замораживания пищевых продуктов: мяса и субпродуктов в блоках, рыбы в блоках и поштучно, творога в пачках и блоках, пельменей, готовых кулинарных изделий в блоках и порционно, кукурузы в початках, зеленого горошка и ягод в коробках и россыпью, перца и томатов.

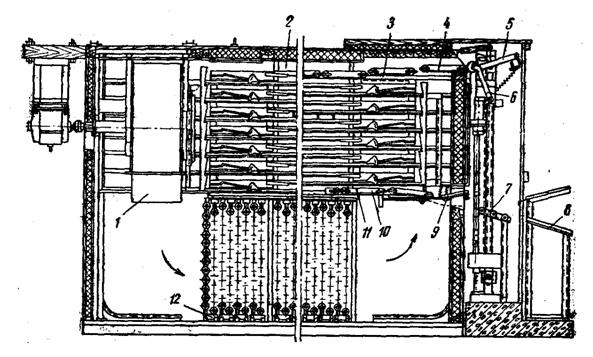

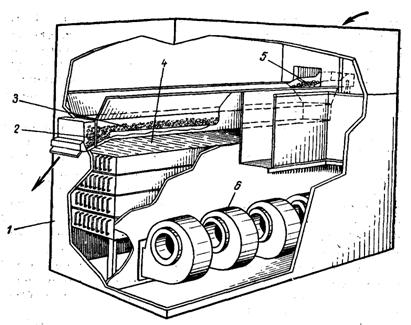

Аппарат ГКА-2 (рис. 21) представляет собой изолированный контур, выполненный из сборных щитов с тепловой изоляцией из пенополистирола. В верхней части аппарата расположены грузовой отсек и вентиляторная установка, а в нижней — отсек воздухоохладителя. Для входа в грузовой отсек и осмотра внутренних узлов аппарата предусмотрены двери и люки. Загрузка аппарата продуктом, перемещение блок-форм, удаление замороженных блоков полностью автоматизированы.

Рисунок 21. Гравитационный морозильный аппарат ГКА-2: 1— вентиляторвая установка; 2 — грузовой отсек; 3 — гребенка; 4— нулевая полка; 5 — стол; 6 — рычаг ввода каретки; 7 — пюпитр; 8 — приемное устройство; 9 — заслонка нижнего окна; 10 — каретка; 11 — блок-форма; 12 — отсек воздухоохладителя.

По направляющим полкам перемещаются каретки с блок-формами. Число полок по высоте изменяется от 8 до 14.

Каретка представляет собой сварную рамку из углового железа с четырьмя роликами для ее движения по направляющим полкам каркаса. Каретка вмещает две сдвоенные блок-формы стандартного размера. Около передней торцовой стенки аппарата установлен агрегат привода загрузочно-разгрузочного стола и гребенок.

Блок-формы с продуктом поступают к аппарату на ленточном транспортере. Подача блок-форм в аппарат и удаление их из аппарата производится укрепленным на шарнирах столом, который непрерывно движется вверх и вниз по двум вертикальным винтам с правой и левой резьбой, обеспечивающей автоматическое изменение направления движения при постоянно работающем электродвигателе.

Когда стол движется снизу вверх, рабочий вводит две блок-формы в каретку. В верхнем положении стола каретка с блок-формами подается рычагами через приоткрытую заслонку верхнего окна на нулевую полку морозильного аппарата, сдвигая предыдущую каретку на верхние толкатели передних гребенок. После этого стол начинает опускаться, а заслонка верхнего окна закрывается. Затем каретка с блок-формами проходит последовательно по всем направляющим полкам зигзагообразный путь сверху вниз, опускаясь в конце каждой из них на следующую полку с помощью гребенок.

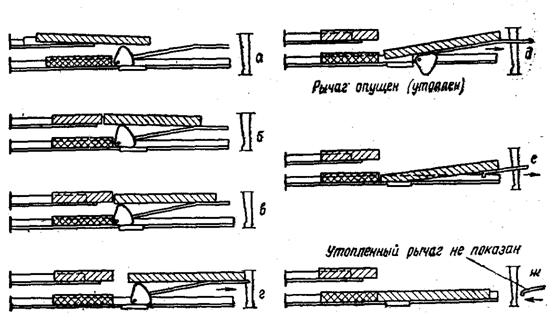

Схема перемещения кареток аппарата ГКА-2 представлена на рис. 22. Две гребенки отходят назад и плавно опускают находящиеся на зубьях каретки с четных полок на нечетные, а затем продвигают их по нечетным полкам назад. В это время две другие гребенки (со стороны вентилятора) принимают крайние каретки с этих полок на свои зубья. При следующем полуцикле неподвижны первые гребенки, а вторые движутся, перемещая каретки по четным полкам вперед.

При опускании стол открывает заслонку нижнего окна и принимает выкатившуюся с последней полки каретку с блок-формами. При дальнейшем опускании стола наклонный неподвижный пюпитр входит в рамку каретки. Блок-формы с замороженным продуктом задерживаются на пюпитре и соскальзывают на приемную площадку. Пустая каретка остается на платформе опускающегося стола для повторной загрузки блок-формами.

Рисунок 22. Схема перемещения кареток гравитационного морозильного аппарата ГКА-2: а — прием каретки рычагом гребенок; б — переход каретки с полки каркаса на гребенки; в — полный переход каретки на гребенки и момент отхода гребенок; г — отход гребенок и начало опускания рычагов; д — полное опускание рычагов и переход каретки на нижележащую полку; е — сход каретки на нижележащую полку; ж — полный переход каретки на нижележащую полку.

Недостатки аппарата ГКА следующие: большие размеры аппарата не позволяют транспортировать его полностью собранным и отлаженным на заводе; механизм конвейера работает в сложных температурно-влажностных условиях; при оттаивании воздухоохладителя температура воздуха в аппарате повышается и детали механизма покрываются водой; при включении аппарата температура воздуха в нем понижается до —40°С и вода замерзает, что затрудняет работу конвейера.

ФЛЮИДИЗАЦИОННЫЕ АППАРАТЫ

Флюидизационные морозильные аппараты предназначены для замораживания мелкоштучных пищевых продуктов (зеленый горошек, бобы, фасоль, крупные овощи и фрукты, нарезанные в виде ломтиков или кубиков, а также ягоды, рыбные палочки и др.), которые имеют одинаковую форму и незначительно различаются размерами и массой отдельных частиц (кусков). В таких аппаратах продукты замораживают в потоке холодного воздуха, который подается снизу через специальную решетку (перфорированный поддон) в грузовой отсек. Движущийся воздух создает воздушную подушку и перемещает мелкоштучный продукт вдоль грузового отсека аппарата.

При замораживании продуктов в флюидизационных аппаратах энергетические затраты на привод вентиляторов зависят от скорости движения воздуха, продуваемого через решетку. Если размеры и масса единичного продукта увеличиваются, то возрастает скорость движения воздуха, его объем и масса. Для снижения энергетических затрат крупнокусковые продукты (размером более 40—50 мм) замораживают в плотном слое с механическим перемещением продукта через грузовой отсек. Замораживание крупнокусковых продуктов может производиться также и в промежуточной мелкодисперсной среде, взвешенной (флюидизированной) в движущемся потоке воздуха.

Флюидизационные морозильные аппараты бывают малой, средней и большой производительности.

Аппарат малой производительности

Такой аппарат (рис. 23) состоит из изолированного контура, воздухоохладителя, под которым расположен поддон с перфорированным дном, вибрационной решетки и центробежных вентиляторов.

Рисунок 23. Флюидизационный морозильный аппарат малой производительности: 1 — изолированный контур; 2 —поддон с перфорированным дном; 3 —продукт; 4 — воздухоохладитель; 5 — вибрационная решетка; 6 — центробежные вентиляторы.

Из технологического цеха влажный продукт транспортером через окно подается к загрузочному устройству аппарата, которое оборудовано вибрационной решеткой для подсушивания продукта. Подсушивание предотвращает примерзание влажного продукта к поддону с перфорированным дном. Попадая на поддон, продукт обдувается холодным воздухом и во взвешенном состоянии быстро замораживается. Образовавшаяся ледяная корочка сокращает усушку. Из аппарата замороженный продукт удаляется через разгрузочное окно и направляется для расфасовки и упаковки.

Движение воздуха в аппарате производится центробежными вентиляторами. Воздух нагнетается вентиляторами в грузовой отсек. Из воздухоохладителя воздух направляется к поддону с перфорированным дном. Воздухоохладитель аппарата оттаивается горячими парами аммиака.

В аппарате быстро замораживается мелкоштучный продукт, аппарат прост в эксплуатации и надежен в работе. Недостатком аппарата является необходимость периодических остановок для удаления снеговой шубы с площади поверхности воздухоохладителя.

Аппарат средней производительности.

В этом аппарате (рис. 24) воздухоохладитель состоит из четырех секций, отделенных друг от друга теплоизолированными перегородками. Секции воздухоохладителя имеют независимое питание жидким холодильным агентом. Такая компоновка воздухоохладителя позволяет оттаивать снеговую шубу горячим паром холодильного агента с каждой секции, не останавливая аппарат. Специальное командное устройство отключает секцию для оттаивания. При этом автоматически закрывается щит (шибер) и прекращается движение холодного воздуха через секцию. Для ускорения оттаивания секция орошается теплой водой.

Рисунок 24. Флюидизационный морозильный аппарат средней производительности: 1—теплоизолированный контур аппарата; 2 — дверь; 3 — поддон с перфорированным дном; 4 — секция воздухоохладителя; 5 — щиты для закрытия секций воздухоохладителя; 6 — теплоизолирующая перегородка; 7 — вибрационная решетка; 8 — щит; 9 — вентилятор; 10 — площадка для установки вентиляторов.

Аппараты большой производительности

Флюидизационные аппараты большой производительности могут быть с орошаемым воздухоохладителем, многоярусными решетками, механическим приводом решеток, а также с промежуточной средой.

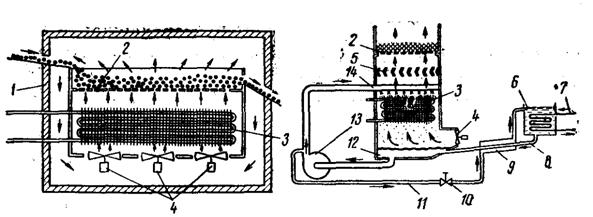

Аппарат с орошаемым воздухоохладителем (рис. 25) представляет собой изолированный контур с поддоном, воздухоохладителем, вентиляторами, каплеотделителями, теплообменником и реконцентратором этиленгликоля.

Орошение воздухоохладителя этиленгликолем исключает образование снеговой шубы на его площади теплопередающей поверхности и создает условия для длительной и эффективной работы аппарата.

Рисунок 25. Флюидизациокный морозильный аппарат большой производительности с орошаемым воздухоохладителем: 1 — теплоизолированный контур; 2 — поддоны с перфорированным дном; 3 — воздухоохладители; 4 — вентиляторы; 5 — каплеотделители; 6 — реконцентратор этиленгликоля; 7 — паровой змеевик для выпаривания воды из этиленгликоля; 8 — трубопровод для возврата этиленгликоля в поддон; 9 — теплообменник; 10 - вентиль; 11 — трубопровод для подачи этиленгликоля в концентратор; 12 — поддон с раствором этиленгликоля; 13 — циркуляционный насос; 14 — оросительная гребенка.

Раствор этиленгликоля для орошения воздухоохладителя циркуляционным насосом забирается из поддона под перфорированным дном и направляется к оросительной гребенке. Поглощая из циркулирующего через воздухоохладитель воздуха влагу, раствор этиленгликоля деконцентрируется и для восстановления концентрации часть его направляется в реконцентратор. Пройдя через теплообменник, концентрированный раствор вновь сливается в поддон. Проходящий с большой скоростью воздух захватывает капельки этиленгликоля. Попадание капелек ядовитого раствора в грузовой отсек аппарата предотвращается каплеотделителями, установленными после воздухоохладителя.

Орошение воздухоохладителя раствором этиленгликоля, хотя и упрощает конструкцию аппарата и его автоматизацию, однако связано с необходимостью расхода энергии на работу реконцентратора и циркуляционного насоса.

Флюидизационный аппарат с многоярусными решетками (рис. 26) включает изолированный контур, состоящий из двух отсеков, устройство предварительного охлаждения и жалюзийные шторки, предназначенные для изменения количества воздуха и направления его движения, центробежные вентиляторы и воздухоохладитель.

В первом отсеке изолированного контура замораживаются мелкоштучные продукты, а во втором — крупнокусковые.

Продукт, подлежащий замораживанию, попадает в устройство предварительного охлаждения и подсушки. Это устройство оборудовано вибрационной решеткой и индивидуальным центробежным вентилятором, интенсивно обдувающим вибрационную решетку. Устройство предварительного охлаждения исключает намораживание и нагромождение теплого и влажного продукта в начальной части аппарата.

Рисунок 26. Флюидизационный морозильный аппарат большой производительности с многоярусными решетками: 1 — туннельный отсек; 2— теплоизолированный контур; 3 — нижняя неподвижная решетка; 4 — средняя неподвижная решетка; 5 —верхняя неподвижная решетка; 6 — воздухоохладитель; 7 — центробежный вентилятор с электродвигателем; 8—диффузор; 9 — воздухораспределительный канал; 10 — двухскоростной электродвигатель центробежного вентилятора; 12 — воздухоохладитель; 13 — устройство предварительного охлаждения и подсушки продукта; 14 — транспортер подачи продукта в аппарат.

Если в аппарате замораживаются продукты небольших размеров (горошек, малина, резаная стручковая фасоль и др.), продолжительность замораживания которых мала, то используют только одну верхнюю решетку. При этом замороженный продукт выгружается через верхнее выпускное окно.

Крупнокусковые продукты, время замораживания которых относительно велико, замораживаются на трех решетках, последовательно ссыпаясь с решетки на решетку. В этом случае замороженный продукт удаляется через нижнее выпускное окно.

Регулирование направления движения потока продукта производится с помощью шиберов. Скорость движения потока продукта зависит от скорости и направления движения воздуха у решетки. Под каждой решеткой расположены шторки в виде жалюзи, предназначенные для регулирования движения воздуха.

Двухскоростные электродвигатели центробежных вентиляторов воздухоохладителей позволяют регулировать производительность вентилятора и скорость движения воздушного потока. Для точной регулировки скорости движения воздушного потока в аппарате имеются задвижки с дистанционным управлением. Воздух, нагнетаемый вентиляторами, проходит через диффузоры в воздухораспределительный канал и далее направляется к решеткам с продуктом, где он нагревается. Теплый воздух охлаждается в воздухоохладителе.

Воздухоохладитель состоит из восьми секций, расположенных в изолированном контуре. Секции оттаиваются водопроводной водой последовательно и независимо друг от друга. При оттаивании секции она автоматически изолируется от грузового отсека аппарата передвижными закрывающимися шторками.

Достоинства аппарата — высокая универсальность, позволяющая замораживать в аппарате мелкоштучные и крупнокусковые продукты, непрерывность работы, компактность.

ОСНОВЫ РАСЧЕТА КОНВЕЙЕРНЫХ АППАРАТОВ

Если заданы производительность аппарата, вид продукта, и размеры замораживаемого блока, средняя температура воздуха, начальная и конечная температуры продукта, направление и скорость движения воздуха в аппаратах, то при расчете конвейерных морозильных аппаратов необходимо определить объем и массу замораживаемого блока; продолжительность замораживания; емкость аппарата и количество блоков в нем; длину цепи и скорость движения грузового конвейера аппарата; число ветвей конвейера аппарата; количество движущегося воздуха; тепловую нагрузку; изменение температуры воздуха в аппарате и среднюю логарифмическую разность температур; необходимую площадь поверхности воздухоохладителя и его конструктивные размеры; аэродинамическое сопротивление циркуляционного кольца аппарата; мощность электродвигателей вентиляторов.

Так как в конвейерных морозильных аппаратах продукты обычно замораживаются в блок-формах, объем замороженного блока составит:

Vбл = lбл bбл δ6л,

где Vбл - объем замороженного блока, м3; lбл , bбл, δ6л — длина, ширина, толщина блока, м.

Массу замораживаемого блока определяют по формуле:

g1 = Vблρ.

Продолжительность замораживания находят по формуле Планка:

,

,

где ∑![]() - сумма тепловых сопротивлений стенок блок-формы и слоев упаковки, (м2К)/Вт;

- сумма тепловых сопротивлений стенок блок-формы и слоев упаковки, (м2К)/Вт;

qз – удельное количество теплоты, отводимое при замораживании, кДж/кг;

tкр, tс – температура криоскопическая и охлаждающей среды, оС;

ρ – плотность продукта, кг/м3;

R, Р – постоянные Планка.

Коэффициент теплоотдачи от блок-формы при вынужденном движении воздуха можно подсчитать по формуле:

где ω — скорость движения воздуха у блок-форм, м/с;

lx — линейный размер блок-формы в направлении движения воздуха, м;

λв – коэффициент теплопроводности воздуха, Вт/ (м2/К);

ν – кинематическая вязкость воздуха, м2/с.

Емкость аппарата, т. е. массу продукта, находящегося на конвейере аппарата, определяют по формуле:

G=G/τ,

где G/- производительность аппарата, кг/сутки.

Количество блоков в аппарате рассчитывают по уравнению:

Длину цепи грузового конвейера аппарата находят по формуле:

Lц=bфzб,

где bф — расстояние между осями блок-форм, м.

Скорость движения грузового конвейера определяют по уравнению:

Число ветвей конвейера рассчитывают по формуле:

где zb —число ветвей конвейера, шт.; LK — длина ветвей конвейера, м.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 |