Аппарат компактен, интенсивен, позволяет непрерывно замораживать жидкие пищевые продукты. Эффективность работы аппарата во многом зависит от того, насколько чисто фреза снимает слой замороженного, продукта с замораживающей поверхности барабана.

АППАРАТЫ ДЛЯ ЗАМОРАЖИВАНИЯ ПРОДУКТОВ ЖИДКИМИ ХЛАДОНОСИТЕЛЯМИ

Для замораживания пищевых продуктов были созданы механизированные высокопроизводительные аппараты с непрямым контактом продукта и хладоносителя. В таких аппаратах тепло от замораживаемого продукта к жидкому хладоносителю передается или через металлическую ленту движущегося конвейера, или через герметичную влагонепроницаемую упаковку, плотно облегающую (без воздушных прослоек) продукт. Чтобы упаковка плотно прилегала к продукту, из нее удаляется воздух.

Аппараты бесконтактного замораживания бывают для замораживания упакованных продуктов в жидком хладоносителе; продуктов на стальной ленте, орошаемой жидким хладоносителем; продуктов в металлических формах, погружаемых в жидкий хладоноситель.

Аппарат для замораживания упакованных продуктов

в жидком хладоносителе

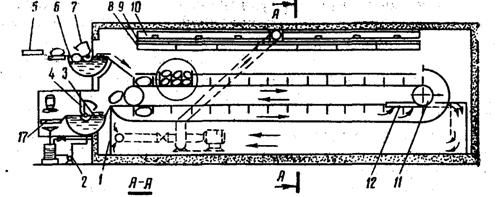

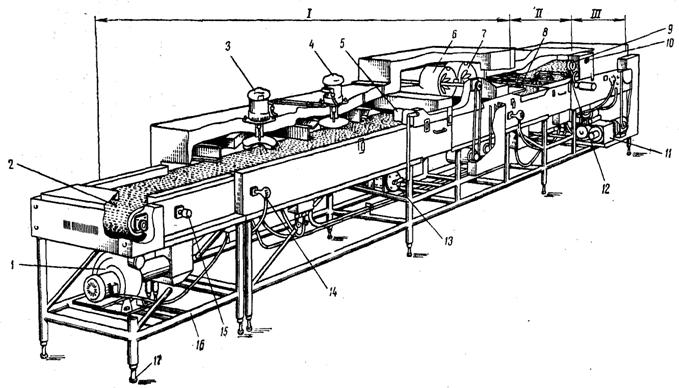

Аппарат для замораживания упакованных продуктов жидким хладоносителем, используемый для холодильной обработки тушек птицы (рис. 34), состоит из загрузочного и разгрузочного гидравлических затворов, выталкивателей, транспортерной ленты с клетьми, охлаждающей ванны, разгрузочного транспортера с вентиляторами, циркуляционных насосов, испарителей, распределительных коллекторов, перфорированных поддонов, изолированного контура.

Тушки птицы, подлежащие замораживанию, направляются к загрузочному гидравлическому затвору, где с помощью насоса постоянно поддерживается уровень хладоносителя с тем, чтобы воздух не мог проникнуть внутрь аппарата. После того как тушки птицы попадут в левую часть загрузочного затвора, срабатывает выталкиватель, который погружает тушки в хладоноситель, а затем подает их в пустую клеть транспортерной ленты, занимающей исходную позицию для загрузки. Клеть образована специальными перегородками, которые перемещают тушки.

Проходя по верхнему участку транспортерной ленты, тушки птицы обильно орошаются хладоносителем, а затем поступают в охлаждающую ванну с хладоносителем. Когда тушки достигнут конца охлаждающей ванны, они направляются в разгрузочный гидравлический затвор, из которого их удаляет выталкиватель.

Рисунок 34. Аппарат для замораживания упакованных продуктов в жидком хладоносителе: 1— охлаждающая ванна; 2 - насос для поддержания уровня в загрузочном гидравлическом затворе; 3—разгрузочный гидравлический затвор; 4 — выталкиватель; 5 — транспортер для подачи тушек птицы к загрузочному гидравлическому затвору; 6 — загрузочный гидравлический затвор; 7— выталкиватель; 8—перфорированный поддон; 9 — фильтры; 10 — распределительный коллектор; 11 — транспортерная лента с клетьми; 12 — водосливное отверстие; 13 — циркуляционные насосы; 14—теплоизолированный контур; 15 — испаритель; 16 — бак испарителя; 17 — разгрузочный транспортер с вентиляторами.

После выхода замороженного продукта из аппарата он попадает на разгрузочный транспортер, обдуваемый вентилятором. Капли хладоносителя, оставшиеся на площади поверхности замороженных тушек, сдуваются воздушной струей и собираются в специальный поддон. Из поддона хладоноситель направляется в загрузочный затвор. Замороженные тушки попадают под водяной душ, подсушиваются вторым вентилятором.

С помощью двух циркуляционных насосов хладоноситель засасывается да испарителей и поступает в распределительные коллекторы, а затем перфорированные оросительные поддоны. Хладоноситель, стекая тонкими струями на тушки птицы, направляется в охлаждающую ванну и через водосливные отверстия вновь попадает в испаритель. В аппарате осуществляется противоточное движение хладоносителя по отношению к движению тушек птицы, что улучшает теплообмен при замораживании.

Несомненным достоинством аппарата является использование нижней ветви транспортерной ленты, в связи с чем его производительность увеличивается. Конструкция аппарата позволяет избежать деконцентрации хладоносителя. Аппарат надежно защищен от проникновения влажного воздуха. Контакт с воздухом имеют только выталкиватели и левые стороны гидравлических затворов. Температура хладоносителя загрузочного гидравлического затвора — положительная, так как через него проходят в аппарат тушки птицы, температура которых 4—6° С. Следовательно, конденсация влаги и ее поступление в хладоноситель — незначительны. Конденсация пара, находящегося в воздухе, возможна только в той части гидравлического затвора, которая соприкасается с наружным воздухом. Площадь поверхности контакта хладоносителя не превышает 0,5 м2, а вместе с поверхностью выталкивателя и поверхностью капель хладоносителя она составляет не более 1,5 м2, что практически не влияет на деконцентрацию основной массы хладоносителя, циркулирующего в аппарате. Поэтому отсутствует необходимость устанавливать реконцентратор хладоносителя, что значительно удешевляет эксплуатацию аппарата. Потери хладоносителя в аппарате минимальны, так как хладоноситель, сдуваемый с тушек, возвращается в испарители.

Вследствие того, что охлаждающие секции испарителей расположены непосредственно в аппарате, отсутствуют дополнительные циркуляционные насосы.

Аппараты для замораживания продуктов

на стальной ленте, орошаемой жидким хладоносителем

Эти аппараты применяют для замораживания готовых блюд, кусковых мясных продуктов и фарша, жидких и полужидких продуктов.

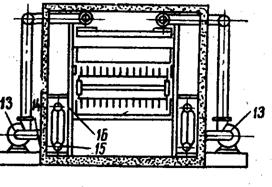

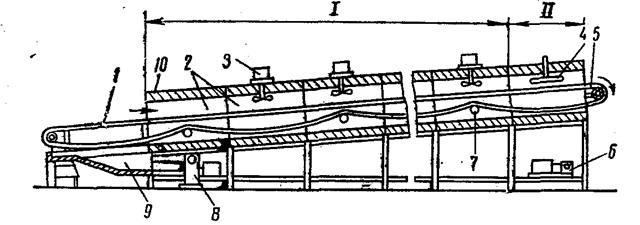

Аппарат для замораживания готовых блюд (рис. 35) состоит из конвейера, лента которого выполнена из нержавеющей стали, оросительных трубопроводов с форсунками, поддона, натяжного устройства и изолированного контура.

Рисунок 35. Аппарат для замораживания готовых блюд на стальной ленте, орошаемой хладоносителем: 1 — конвейер; 2 — оросительные трубопроводы с форсунками; 3 — теплоизолированный контур; 4 — трубопровод подачи хладоносителя; 5 — поддон; 6 - трубопровод отвода отепленного хладоносителя к испарителю; 7 — барабан; 8 — испаритель; 9 — насос; 10 — боковые резиновые направляющие.

На ленте конвейера через окно загрузки продукт подается в отсек аппарата. В грузовом отсеке лента конвейера с помощью оросительных трубопроводов с форсунками снизу омывается холодным хладоносителем, который охлаждает ленту и замораживает продукт. Для предотвращения попадания жидкого хладоносителя на замораживаемый продукт лента снабжена боковыми резиновыми направляющими, которые также предотвращают ее соскальзывание с барабанов конвейера. Плотное прилегание ленты к площади поверхности барабанов достигается натяжным устройством, которое, автоматически натягивая ленту, обеспечивает надежную работу конвейера.

Отепленный в грузовом отсеке хладоноситель собирается в поддон, из которого насосом направляется для охлаждения в испаритель холодильной установки, обслуживающей аппарат.

С ленты конвейера замороженный продукт легко удаляется в тот момент, когда она начинает деформироваться. Лента без продукта выходит из изолированного контура, нагревается, орошается водой и подсушивается, а затем на нее вновь укладывается замораживаемый продукт.

Грузовой отсек аппарата собирается из изолированных секций длиной 3600 мм. В каждой такой секции имеются двери для обслуживания аппарата. Для охлаждения внутреннего объема грузового отсека иногда устанавливают батареи или воздухоохладители.

Конструкция аппарата проста, он компактен, обеспечивает быстрое замораживание продуктов. Специальные антикоррозионные покрытия аппарата предотвращают коррозийный износ его узлов.

Аппарат для замораживания продуктов в металлических формах,

погружаемых в жидкий хладоноситель

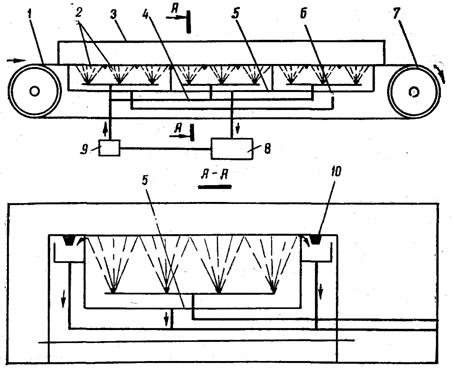

Аппарат для замораживания жидких и полужидких пищевых продуктов (овощные и фруктовые соки, томат-паста, фруктовые пюре) в формах, погружаемых в ванну с хладоносителем (рис. 36), состоит из сварной рамы, приводных и натяжных звездочек, приводного устройства, грузового (рабочего) конвейера с формами, ванны с хладоносителем, наполнителя, разгрузочного конвейера и моющего устройства.

Сварная рама снабжена щестью регулируемыми ножками. Приводные и натяжные звездочки установлены на общем валу. На одной приводной звездочке по окружности укреплены пальцы.

Приводное устройство состоит из гидравлического цилиндра, шток которого движется в направляющих, и качающегося толкателя. При рабочем ходе штока толкатель упирается в один из пальцев, находящихся на боковой поверхности приводной звездочки. После. поворачивает звездочку на один шаг.

Пластинчатые цепи грузового конвейера перемещают металлические формы и извлекатели, предназначенные для выемки замороженных блоков из форм.

При повороте приводной звездочки на один шаг форма останавливается под наполнителем. Извлекатели в момент заполнения форм продуктом должны быть в ней. Заполненные продуктом формы вместе с извлекателем продвигаются вперед и погружаются в ванну с холодным хладоносителем, где продукт замораживается. Форма затем подается на оттаивание. При следующем ходе цепи извлекатели, вмороженные в продукт, специальным механизмом поднимаются и вытягивают подтаявший блок из формы. В момент нахождения блока под разгрузочным конвейером извлекатели поворачиваются на 180°и выходят из зацепления с блоком. Блок падает на выходной транспортер, а извлекатели вводятся в форму.

Рисунок 36. Аппарат для замораживания жидких и полужидких пищевых продуктов в формах, погружаемых в ванну с хладоносителем: 1 — рама аппарата; 2 —моющее устройство; 3 — приводное устройство; 4 — приводные звездочки; 5 — замораживаемый блок; 6 — разгрузочный конвейер; 7 — подъемник ванны оттаивания: 8—ванна с хладоносителем; 9 — грузовой (рабочий) конвейер с формами; 10 — извлекатель; 11— наполнитель; 12 — натяжные звездочки; 13 — стерилизатор.

Холостая ветвь грузового конвейера используется для санитарной обработки форм и извлекателей. В состав моющего устройства входит бак для приготовления моющего раствора и центробежный насос. Моющий раствор разбрызгивается форсунками, орошая формы и извлекатели, которые затем промываются.

Чистые формы стерилизуются паром и поступают к наполнителю.

К достоинствам аппарата относят непрерывность работы и хорошую санитарную обработку узлов, непосредственно соприкасающихся с продуктом.

Лекция 3.3. АППАРАТЫ КОНТАКТНОГО ЗАМОРАЖИВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ

1. Криогенные аппараты

2. Основы расчета аппарата с распылением жидкого азота в грузовом отсеке

3. Углекислотные аппараты

4. Аппараты для замораживания продуктов хладоносителями

5. Установки для размораживания пищевых продуктов

В аппаратах контактного замораживания пищевых продуктов (контактные аппараты) происходит непосредственный интенсивный отвод тепла от замораживаемого продукта к теплоотводящей среде (жидкий азот и воздух— криогенные жидкости, углекислота, а также хладоноситель — водный раствор хлористого натрия). При непосредственном контакте пищевого продукта с теплоотводящей средой она должна не вызывать нежелательного ухудшения качества замороженного продукта.

Сравнительные показатели дают основание полагать, что стоимость замораживания пищевых продуктов в контактных аппаратах с криогенной жидкостью выше, чем в воздушных и плиточных морозильных аппаратах.

В зависимости от вида теплоотводящей среды, которую применяют для холодильной обработки пищевых продуктов, аппараты контактного замораживания бывают криогенные, углекислотные, а также аппараты для замораживания продуктов хладоносителями.

КРИОГЕННЫЕ АППАРАТЫ

В криогенных аппаратах в качестве теплоотводящей среды обычно применяют жидкий азот, а иногда и жидкий воздух. При замораживании в этих аппаратах продукт погружается в жидкий азот или орошается им. По этому признаку криогенные аппараты можно классифицировать на иммерсионные аппараты (погружение продуктов в ванну с жидким азотом), а также на аппараты с распылением жидкого агента в грузовом отсеке.

Иммерсионные аппараты

Эти аппараты состоят из изолированной ванны, в которой находится жидкий азот, и конвейера для перемещения замораживаемого продукта в аппарате. Достоинства иммерсионных аппаратов — высокая интенсивность замораживания, компактность и простота устройства.

При погружении теплого продукта в ванну с жидким азотом в нем вследствие высокой скорости замораживания и большой неравномерности температур по объему возникают значительные внутренние напряжения, которые нарушают структуру продукта, вызывая его растрескивание и расслоение. В таких аппаратах удельный расход жидкого азота достигает 2 кг и более на 1 кг замороженного продукта. Возрастание удельного расхода азота приводит к увеличению стоимости замораживания продукта. В этих аппаратах трудно регулировать температуру замораживаемого продукта, который обычно имеет неодинаковые геометрические размеры и форму.

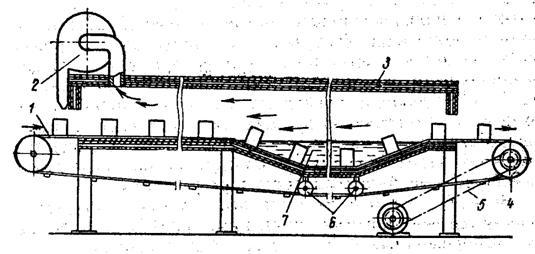

Умеренный расход жидкого азота с одновременным сокращением деформации замороженного продукта достигается в иммерсионном аппарате с зоной предварительного охлаждения продукта (рис. 37), состоящем из грузового конвейера, ванны с жидким азотом, вытяжного вентилятора, привода грузового конвейера и изолированного контура.

Продукт, который необходимо заморозить, грузовым конвейером направляется в грузовой отсек, состоящий из зоны предварительного охлаждения продукта (длина 5000 мм) и иммерсионной зоны (длина 2500 мм).

Рисунок 37. Иммерсионный аппарат с зоной предварительного охлаждения продуктов:

1— грузовой конвейер; 2 — вытяжной вентилятор; 3 — теплоизолированный контур; 4 - барабан; 5 — цепная передача; 6 — направляющие ролики; 7 —ванна с жидким азотом.

В зоне предварительного охлаждения продукт обдувается газообразным азотом, охлаждается и подмораживается. Затем продукт медленно погружается в ванну с жидким азотом, глубина которой 550 мм, а поддерживаемый поплавковым регулятором уровень жидкого азота в ней 300—400 мм. Из ванны замороженный продукт направляется к разгрузочному окну, через которое он удаляется из грузового отсека аппарата.

Длина наклонных участков между ванной и разгрузочным окном 900 мм, а между горизонтальной ветвью конвейера и дном ванны (наклонный участок) — 1800 мм.

Движение газообразного азота в зоне предварительного охлаждения продукта производится вытяжным вентилятором, установленным на входном конце аппарата. Выходящий из вентилятора газообразный азот создает газовую завесу у загрузочного окна аппарата, что уменьшает теплоприток в грузовой отсек аппарата. В аппарате предусмотрено два вытяжных вентилятора, работающих попеременно: один вытяжной вентилятор работает, а другой обогревается теплым воздухом.

Применение зоны предварительного охлаждения продукта позволяет улучшить показатели работы таких аппаратов по сравнению с иммерсионными аппаратами, у которых ее нет. Однако основной недостаток, присущий иммерсионным аппаратам, — повышенный расход жидкого азота — в аппаратах с зоной предварительного охлаждения, хотя и уменьшен, но не устранен.

Аппараты с распылением жидкого азота в грузовом отсеке

В промышленной практике криогенного замораживания пищевых продуктов наибольшее распространение получили аппараты, в которых происходит распыление жидкого азота в грузовом отсеке. Жидкий азот может непосредственно распыляться над продуктом, орошая его (аппараты с орошением продукта) или впрыскиваться в поток газообразного азота, понижая его температуру (аппараты с замораживанием продукта в газообразном азоте).

Аппараты с орошением продуктов жидким азотом могут иметь от двух до трех зон. В первой зоне происходит предварительное охлаждение и подмораживание продукта газообразным азотом, во второй — замораживание продукта при орошении его жидким азотом и в третьей (если она предусматривается) — выравнивание температуры в замороженном продукте. Первая и третья зоны составляют газовую часть аппарата.

В аппаратах с распылением жидкого азота в грузовом отсеке устранены многие недостатки, свойственные аппаратам с погружением продукта в ванну с жидким азотом.

Целесообразность использования аппаратов с распылением жидкого азота в грузовом отсеке обусловливается пониженным расходом жидкого азота 1—1,2 кг на 1 кг продукта, низкими капитальными затратами, отсутствием металлоемких ванн с жидким азотом, небольшими габаритными размерами и несложностью конструкции, возможностью организации непрерывности процесса, простотой автоматизации процесса, возможностью регулирования режимов работы аппарата. Режим работы аппарата регулируется переменной скоростью движения грузового конвейера, а также переменным количеством криогенной жидкости, распыленной в грузовом отсеке.

В зависимости от расположения конвейера и его вида аппараты можно классифицировать на аппараты с горизонтальным и наклонным расположением грузового конвейера, а также аппараты с винтовым конвейером.

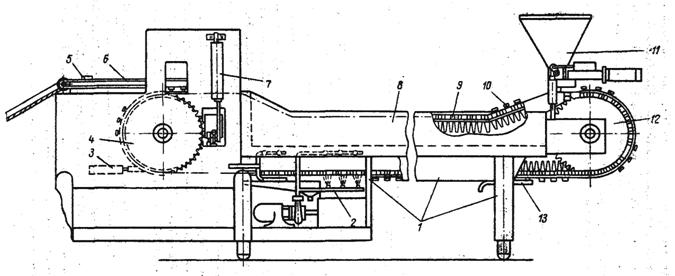

Уменьшение длины аппарата можно достигнуть увеличением скорости движения газообразного азота. Передвижной криогенный аппарат с интенсивным движением газообразного азота (рис. 38) состоит из изолированного контура, металлической рамы, грузового конвейера, коллекторов с форсунками, циркуляционных вентиляторов для продольного и поперечного движения газообразного азота, бака с жидким азотом, шиберов для регулирования скорости движения газообразного азота, поддона для сбора жидкого азота, насоса, электродвигателей, привода грузового конвейера.

Изолированный контур морозильного аппарата выполняют из нержавеющей стали и пенополиуретана толщиной 100 мм. В торцовых стенах аппарата расположены окна для входа продукта в аппарат и выхода из него. Ширина окон соответствует ширине грузового конвейера, а высота — толщине замораживаемого продукта.

Металлическая рама, на которой собирается морозильный аппарат, имеет ножки с регулировочными винтами. Установка аппарата производится непосредственно на пол помещения без устройства фундамента.

Конвейер аппарата приводится в движение электродвигателем, снабженным вариатором скоростей. Скорость движения ленты конвейера может меняться от 2 до 12 м/мин.

Аппарат оснащен циркуляционными вентиляторами для продольного и поперечного движения газообразного азота. Вытяжной вентилятор для отсоса газообразного азота расположен с наружной стороны аппарата у загрузочного окна. С помощью вытяжного вентилятора у загрузочного окна создается газовая завеса.

Работа загрузочного и разгрузочного конвейеров синхронизирована с работой грузового конвейера аппарата.

Аппарат собирается из разборных секций, что обеспечивает возможность его быстрого монтажа и ремонта.

Жидкий азот из бака, давление в котором составляет 200—240 кПа, направляется к регулирующему вентилю и далее —к коллекторам с форсунками. Часть жидкого азота, которая не успела испариться при замораживании продукта, собирается в поддоне, из которого жидкость насосом перекачивается в коллектор с форсунками для повторного орошения продукта.

Продукт, подлежащий замораживанию, с помощью загрузочного конвейера попадает на ленту грузового конвейера.

В зоне предварительного охлаждения скорость газообразного азота равна 20—30 м/с. Продукт в этой зоне охлаждается и частично подмораживается. В зоне орошения продукта жидким азотом происходит его окончательное замораживание.

Рисунок 38. Передвижной криогенный аппарат с интенсивным движением газообразного азота: 1 — вытяжной вентилятор; 2 — грузовой конвейер; 3, 4 — циркуляционные вентиляторы для поперечного движения газообразного азота; 5 — шибер; 6, 7 — циркуляционные вентиляторы для продольного движения газообразного азота; 8 — коллектор с форсунками; 9—манометр; 10 —регулирующий вентиль; 11—13 — электродвигатели; 14, /5 — термометры сопротивления; 16 — металлическая рама; 17 —регулировочные винты; I — зона предварительного охлаждения; II — зона орошения: III — зона выравнивания температур.

Криогенный аппарат с наклонным расположением конвейера, предназначенный для замораживания неупакованных продуктов (рис. 39), состоит из наклонного грузового конвейера, сборного изолированного контура, коллектора с форсунками, циркуляционных и вытяжного вентиляторов, электродвигателя привода грузового конвейера, газосборника.

Рисунок 39. Криогенный аппарат с наклонным расположением грузового конвейера, предназначенный для замораживания неупакованных продуктов: 1 — грузовой конвейер; 2 —сборные секции; 3 — циркуляционный вентилятор; 4 — коллектор с форсунками; 5 — ведущий барабан; 6 — электродвигатель привода грузового конвейера; 7 — несущие ролики; 8 — вытяжной вентилятора; 9 — газосборник; 10 — изолированный контур; I — зона предварительного охлаждения; II — зона орошения.

Изолированный контур аппарата монтируется из сборных секций. В зависимости от вида замороженного продукта и производительности можно изменить количество сборных секций, входящих в состав аппарата. Зазоры между секциями уплотняются прокладками из нифлона с внутренней стороны грузового отсека и прокладками из винила с наружной стороны.

В грузовом отсеке находится наклонный грузовой конвейер, приводимый в движение электродвигателей через вариатор скоростей, который позволяет изменять скорость движения ленты грузового конвейера от 2 до 6 м/мин. Загрузка грузового конвейера продуктом производится в нижней части грузового отсека, а выгрузка — в верхней.

В зоне орошения находится коллектор с форсунками, предназначенными для распыления жидкого азота, который подается по трубопроводу из бака.

Количество жидкого азота регулируется так, чтобы он полностью испарился, орошая замораживаемый продукт. Газообразный азот образуется при испарении жидкости.

Движение газа производится индивидуальными циркуляционными вентиляторами, которые находятся в каждой сборной секции. Движение газообразного азота со скоростью 25—30 м/с происходит только в верхней зоне грузового отсека, разделенного перегородками сборных П-образных секций на две части. Газообразный азот, опускаясь по наклонному грузовому отсеку, собирается в газосборнике, откуда отработанный азот удаляется вытяжным вентилятором, создающим газовую завесу у загрузочного окна. Газовая завеса предотвращает попадание теплового воздуха в грузовой отсек аппарата, а также охлаждает поступающий на замораживание продукт.

Грузовой конвейер сначала направляет продукт в зону предварительного охлаждения. В этой зоне продукт, обдуваемый холодным газообразным азотом, охлаждается и подмораживается. Поступая в верхнюю часть грузового отсека, продукт быстро замораживается и выводится из аппарата для упаковки.

Достоинствами аппарата являются рациональная схема сбора и удаления отработанного газообразного азота, простота монтажа, ремонта и обслуживания, возможность замораживания широкого ассортимента продуктов. Недостаток аппарата — отсутствие зоны выравнивания температуры.

В качестве транспортного устройства в криогенных морозильных аппаратах можно использовать винтовые конвейеры. В таких аппаратах отсутствуют циркуляционные вентиляторы, своеобразно решается подача криогенной жидкости в грузовой отсек аппарата. Применение винтового конвейера упрощает транспортную систему аппарата, позволяет легко решить вопрос о загрузке и разгрузке его продуктом. В аппаратах нет устройств, предназначенных для натяжения ленты конвейера, а отсутствие его обратной ветви и приводных барабанов позволяет выполнить грузовой отсек аппарата очень компактным.

Криогенные аппараты с винтовым конвейером позволяют замораживать продукты, которые подаются навалом, При замораживании такие продукты не сминаются, а слипшиеся куски в процессе транспортировки отделяются друг от друга.

В грузовом отсеке аппарата винтовой конвейер может располагаться не только наклонно, но и вертикально.

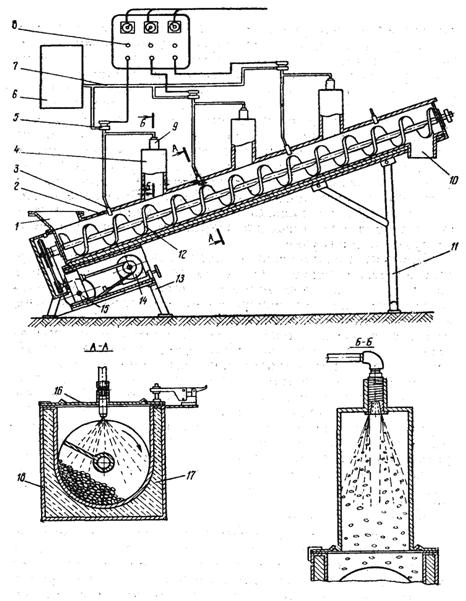

Криогенный морозильный аппарат с наклонным винтовым конвейером (рис. 40) состоит из изолированного контура, подставок, наклонного винтового конвейера, электродвигателя, с приводом, загрузочного и разгрузочных окон, форсунок, бака с жидким азотом и расширительных камер.

Между внутренней и наружной обшивками изолированного контура уложена теплоизоляция. Внутренняя обшивка изготовлена из листовой нержавеющей стали, а наружная — из листового алюминия или же из нержавеющей стали. В верхней части изолированного контура имеется крышка, которая обеспечивает доступ к внутренним узлам аппарата. В изолированном контуре находится наклонный винтовой конвейер. Для того чтобы частицы замораживаемого продукта не прилипали к этому конвейеру и внутренней обшивке изолированного контура, их поверхности покрыты слоем ниф-лона. Вариатор скоростей позволяет изменять частоту вращения винта конвейера.

Загрузочное окно предназначено для поступления продукта в аппарат. Из аппарата замороженный продукт удаляется через разгрузочное окно, находящееся на верхнем конце изолированного контура.

По всей длине изолированного контура в непосредственной близости от винтового наклонного конвейера

расположены форсунки. Жидкий азот в них подается по трубопроводам из бака. Между форсунками, а также по всей длине изолированного контура, установлены расширительные камеры со своими форсунками, которые смонтированы на некотором расстоянии от наклонного винтового конвейера. Распыленный в расширительной камере жидкий азот превращается в газ. В результате комбинированной подачи азота в грузовой отсек аппарата продукт сначала орошается жидким азотом, а, затем обдувается газообразным. Подача жидкого азота к форсункам производится с помощью соленоидных вентилей. Газообразный азот можно использовать для предварительного охлаждения и выравнивания температуры Продукта, когда он находится на транспортерах загрузки и разгрузки.

Продукт, предварительно охлажденный на транспортере загрузки, через окно попадает в грузовой отсек аппарата. Транспортируемый наклонным винтовым конвейером продукт попеременно или орошается жидким азотом, или обдувается газом, что обеспечивает его быстрое замораживание. Замороженный продукт через окно ссыпается на транспортер разгрузки, на котором происходит выравнивание его температуры.

Аппарат с наклонным винтовым конвейером компактен, конструкция его проста, в нем можно замораживать продукты навалом. Вследствие отсутствия в аппарате циркуляционных вентиляторов значительно сокращается расход электроэнергии. Недостатком аппарата является повышенный расход жидкого азота, что объясняется несколько худшим использованием газообразного азота, чем в аппарате с интенсивным движением газа.

Рисунок 40. Криогенный аппарат с наклонным винтовым конвейером: 1 — загрузочное окно; 2 — теплоизолированный контур; 3 – форсунки; 4 — расширительная камера; 5 — соленоидный вентиль; 6 — бак с жидким азотом; 7 — трубопровод; 8 — пульт управления; 9 — форсунка; 10 — разгрузочное окно: 11, 13 — подставки; 12 — наклонный винтовой конвейер; 14 — электродвигатель; 15 — вариатор скоростей; 16— крышка; 17 — теплоизоляция; 18— наружная обшивка теплоизолированного контура.

ОСНОВЫ РАСЧЕТА АППАРАТА С РАСПЫЛЕНИЕМ ЖИДКОГО АЗОТА В ГРУЗОВОМ ОТСЕКЕ

При расчете криогенного аппарата с распылением жидкого азота в грузовом отсеке, если заданы производительность аппарата, вид и размеры замораживаемого продукта, начальная и конечная температура продукта, то необходимо определить продолжительность пребывания продукта в грузовом отсеке аппарата; емкость аппарата; площадь поверхности ленты грузового конвейера; длину грузового конвейера; габаритные размеры изолированного контура; тепловую нагрузку; общий расход жидкого азота и избыточное количество жидкого азота, орошающего продукт; количество форсунок; удельный расход жидкого азота; производительность отсасывающего вентилятора; количество газообразного азота, движущегося в зоне предварительного охлаждения; количество газообразного азота, движущегося в зоне выравнивания температур.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 11 12 13 |