Плотность окиси алюминия — 2,6 г/см3 (за исключением сплавов системы АМЦ).

Плотность сплава (ρспл) в граммах на кубический сантиметр рассчитывают по формуле

|

(13)

где ρ1, ρ2 — плотность металлов, входящих в состав сплава, г/см3;

m1, m2 — массовые доли металлов в сплаве, %.

ПРИЛОЖЕНИЕ 6

Обязательное

ИЗГОТОВЛЕНИЕ И ПОДГОТОВКА ШЛИФА

1. Плоскость металлографического шлифа должна быть строго перпендикулярна плоскости покрытия.

2. Для предотвращения разрушения покрытия при изготовлении шлифа его следует защитить вспомогательным защитным покрытием толщиной не менее 10 мкм, обладающим хорошей прочностью сцепления с контролируемым покрытием. Для защитного покрытия следует применять металл, имеющий контрастную окраску по отношению к цвету (окраске) контролируемого покрытия и достаточную твердость.

3. Для предотвращения завала кромок заливают образец легкоплавкими металлическими сплавами. Допускается заливать образец шеллаком, органическим стеклом, серой, полистиролом, бутакрилом и т. п. Материалы для заливки должны иметь достаточную механическую прочность, чтобы исключить смазывание, разрушение и более интенсивное истирание их по сравнению с покрытием при последующем шлифовании и полировании.

С. 50 ГОСТ 9.302-88

Таблица 19

Растворы для травления шлифов

Вид покрытия | Основной металл или металл подслоя | Номер раствора | Состав раствора | ||

Компоненты | Концентрация | ||||

г/дм3 | см3 | ||||

Цинковое, кадмиевое | Сталь | 40 | Ангидрид хромовый Натрий сернокислый | 200 15 | — — |

Никелевое, хромовое | Сталь | 41 | Кислота азотная (плотность 1,41 г/см3) Спирт пропиловый | — — | 5 95 |

Медь и ее сплавы Цинк и его сплавы | 42 | Аммиак водный (плотность 0,9 г/см3) Перекись водорода 3 %-ная | — — | 50 50 | |

Никелевое двухслойное, никелевое трехслойное | Сталь, медь и ее сплавы | 43 | Кислота азотная (плотность 1,41 г/см3) Кислота уксусная (ледяная) | — — | 50 50 |

Медное, сплавы медь-олово, медь-цинк | Сталь | 41 | Кислота азотная (плотность 1,41 г/см3) Спирт пропиловый | — — | 5 95 |

Оловянное, олово-никель | Медь и ее сплавы | 42 | Аммиак водный (плотность 0,9 г/см3) Перекись водорода 3 %-ная | — — | 50 50 |

Серебряное, палладиевое, сплав палладий-никель |

ГОСТ 9.302-88 С. 51

Продолжение табл. 19

Вид покрытия | Основной металл или металл подслоя | Номер раствора | Состав раствора | ||

Компоненты | Концентрация | ||||

г/дм3 | см3 | ||||

Оловянное, сплав олово-висмут | Медь и ее сплавы, никель | 44 | Персульфат аммония Аммиак водный (плотность 0,9 г/см3) | 100 — | 20 — |

Свинцовое, сплав олово-свинец | Сталь, медь и ее сплавы | 45 | Железо хлорное Кислота соляная (плотность 1,19 г/см3) | 100 — | __ 20 |

Золотое, сплавы золото-никель, золото-кобальт | Медь и ее сплавы, никель | ||||

Анодно-окисные | Алюминий и его сплавы | 46 | Кислота фтористоводородная (плотность 1,14 г/см3 Вода дистиллированная | — — | 2 98 |

С. 52 ГОСТ 9.302—88

При заливке образец помещают в заливочную форму перпендикулярно плоскости ее основания.

Плоские образцы допускается не заливать. В этом случае образец помещают в зажим.

4. Подготовленные образцы шлифуют шлифовальной шкуркой с постепенным переходом от крупнозернистой к мелкозернистой (абразив марки 100, 180, 240, 320, 500, 600), не превышая время шлифования 30—40 с на шкурке каждой марки. При каждой смене шкурки следует изменять направление шлифования на 90°.

5. Окончательное полирование в течение 2—3 мин проводят на фетровом или суконном круге при помощи алмазной пасты с величиной зерна 4—8 мкм или паст из окиси хрома, алюминия или магния в зависимости от материала покрытия.

6. Для получения отчетливой границы между металлическими слоями после полирования проводят травление шлифа в течение 2—3 с. Растворы для травления шлифов приведены в табл. 19.

ПРИЛОЖЕНИЕ 7

Рекомендуемое

ЭЛЕКТРОГРАФИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ ПОРИСТОСТИ

ЗОЛОТЫХ ПОКРЫТИЙ

1. Методы основаны на выявлении пор в покрытии по реакции основы с реагентами бумаги для хроматографии (далее — бумаги) с образованием окрашенных соединений.

2. Метод контроля бумагой, пропитанной сульфидом кадмия

2.1. Метод применяют для контроля покрытий на меди.

2.2. Бумагу выдерживают в течение 10 мин в свежеприготовленном 10%-ном растворе хлорида кадмия, подкисленного 0,1 %-ным раствором соляной кислоты, извлекают и избыток раствора удаляют фильтровальной бумагой. Затем слегка высушивают, после чего выдерживают в течение 30 с в свежеприготовленном растворе сульфида натрия 50 г/дм3 и извлекают. Бумага должна быть равномерно окрашена в желтый цвет, что указывает на полное выпадение в осадок сульфида кадмия. Затем бумагу промывают в течение 1 ч проточной водой и высушивают.

2.3. Образец с покрытием очищают от загрязнений и обезжиривают по п. 1.3 настоящего стандарта.

2.4. Для проведения контроля на покрытие (анод) накладывают бумагу, подготовленную по п. 2.2, на нее — влажную фильтровальную бумагу, соприкасающуюся с пластиной из алюминия высокой чистоты или нержавеющей стали (катод). Затем надавливают на них с такой силой, при которой давление между образцом и бумагой с сульфидом кадмия было равномерным и равным 1,4—1,7 МПа, и пропускают постоянный ток от источника с напряжением не более 12 В. Устанавливают первоначальную плотность тока 7,5 мА/см3 по площади анода и пропускают его в течение 30 с.

2.5. Электрограмму, полученную на бумаге с сульфидом кадмия, высушивают.

2.6. Поры в покрытии определяют по наличию на бумаге коричневых пятен. Полностью темное пятно указывает на слишком высокую пропитку бумага или завышенную плотность тока.

ГОСТ 9.302—88 С. 53

3. Метод контроля бумагой, пропитанной ниоксимом

3.1 Метод применяют для контроля покрытий на никелевом подслое или сплаве олово-никель

3.2 Бумагу выдерживают в течение 10 мин в растворе ниоксима (цикло-гексан-1,2 дион диоксима) 8 г/дм3. Затем бумагу извлекают, удаляют избыток раствора фильтровальной бумагой и высушивают

3.3 Подготовка образца — по пп 2 2 и 2 3

3.4 Бумагу с ниоксимом увлажняют дистиллированной водой ч проводят испытание по п. 2.4

3.5 Электрограмму подвергают воздействию паров аммиака и высушивают

3.6 Поры в покрытии определяют по наличию на бумаге розовых пятен, для покрытий на меди с никелевым или олово никелевым подслоем — по зеленым пятнам

ПРИЛОЖЕНИЕ 8

Рекомендуемое

МЕТОД КОНТРОЛЯ ЗАЩИТНЫХ СВОЙСТВ ХРОМАТНЫХ ПОКРЫТИЙ НА ЦИНКОВЫХ И КАДМИЕВЫХ ПОКРЫТИЯХ

1. Защитные свойства хроматных покрытий (полученных из составов без солей Ликонда) на цинковых и кадмиевых покрытиях контролируют методом капли с применением раствора уксуснокислого свинца 50 г/дм3.

2. При проведении контроля 3—5 капель раствора наносят на контролируемую поверхность и выдерживают в течение 5 с для хроматированного кадмиевого покрытия и 60 с — для хроматированного цинкового покрытия. Затем капли удаляют фильтровальной бумагой и проводят осмотр в соответствии с п. 2.2 настоящего стандарта.

3. Защитные свойства считают удовлетворительными, если появление сплошного темного пятна наступает по истечении указанного времени.

ПРИЛОЖЕНИЕ 9

Рекомендуемое

МЕТОДЫ КОНТРОЛЯ ФУНКЦИОНАЛЬНЫХ СВОЙСТВ ПОКРЫТИЙ

1. Метод контроля микротвердости — по ГОСТ 9450—76.

2. Метод контроля переходного электрического сопротивления

2.1. Метод основан на измерении переходного электрического сопротивления точечного контакта металлического образца с контролируемым покрытием и эталонного электрода

2.2. При проведении контроля применяют приспособление, позволяющее закрепить образец с контролируемым покрытием и осуществить контакт эталонного электрода с образцом

Сила нажатия эталонного электрода — от 0,1 до 1,0 Н.

Материал эталонного электрода — латунь позолоченная толщиной 1—3 мкм. Допускается применять свежеполированную латунь.

С. 54 ГОСТ 9.302—88

Форма рабочей поверхности эталонного электрода — сфера радиусом 1,5 мм.

2.3. Перед проведением контроля образец с контролируемым покрытием обезжиривают по п. 1.3 настоящего стандарта.

2.4 Переходное электрическое сопротивление измеряют по четырехпроводной схеме с использованием токовых и потенциальных проводников. Одну пару проводников (токовый и потенциальный) соединяют с образцом (в разных точках), вторую пару — с эталонным электродом.

2.5. Переходное электрическое сопротивление определяют прибором для измерения сопротивления с непосредственным отсчетом или методом амперметра и вольтметра.

Прибор для измерения сопротивления с непосредственным отсчетом должен иметь относительную погрешность не более (5±10) %, пределы измерения от 10-5 до 10-1 Ом.

При измерении сопротивления методом амперметра и вольтметра применяют приборы класса точности не ниже 1,5.

Входное сопротивление вольтметра должно быть не менее 100 Ом.

Рекомендуемый ток 50 мА.

2.6. Переходное электрическое сопротивление (R) в омах вычисляют по формуле

|

(14)

где U — напряжение между потенциальными проводниками, В;

I — ток, протекающий по токовым проводникам, А.

2.7. За результат измерения принимают среднее арифметическое значение не менее трех измерений.

2.8. Контроль переходного электрического сопротивления коммутационных изделий и электрических соединителей — по ГОСТ 24606.3—82.

3. Метод контроля паяемости — по ГОСТ 20.57.406—81.

4. Метод контроля электрического пробивного напряжения

4.1. Метод основан на измерении электрического напряжения, которое изменяется в зависимости от толщины покрытия.

Метод применяют для оценки изоляционных свойств анодно-окисных покрытий на алюминии и его сплавах, наносимых по шифру Ан. Окс. эиз.

4.2. Для измерения напряжения применяют двухэлектродные системы двух типов:

с электродами в виде шарика диаметром от 3 до 8 мм и точечного наконечника;

с электродами в виде двух металлических шариков диаметром от 3 до 8 мм, расположенных на расстоянии 25 мм друг от друга.

Давление измерительного электрода на контролируемое покрытие не должно превышать 1 Н.

Скорость возрастания напряжения должна быть 25 В/с.

Измерение проводят не ранее чем через 1 ч после получения покрытия.

За результат измерений принимают среднее арифметическое результатов не менее трех измерений.

5. Метод контроля отражающей способности покрытий

5.1. Метод основан на определении четкости отражения поверхностью покрытия помещенных перед ней сетки или рисунка.

Метод не распространяется на покрытия зеркал.

5.2. Контроль проводят на деталях или плоских образцах размером 200 Х 150 мм. Допускается уменьшение размеров образца, например, для покрытий драгоценными металлами.

5.3. Подготовка образца — по п. 1.3 настоящего стандарта.

5.4. Для контроля применяют:

ГОСТ 9.302—88 С. 55

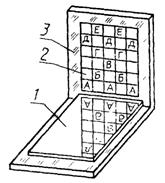

приспособление для установки образца и пластины (черт. 2);

1— образец, придвинутый вплотную к вертикальной поверхности приспособления;

2 — пластина с сеткой или рисунком; 3 — приспособление, состоящее из согнутого под

прямым углом листа из органического стекла любого размера

Черт. 2

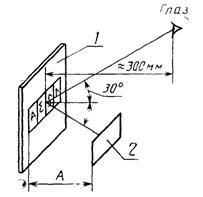

белую плоскую пластину без поверхностных дефектов с нанесенными на нее черной тушью сеткой или цветной тушью рисунком, выполненным полужирный шрифтом 12-ПрЗ по ГОСТ 26.020—80 (черт. 3),

1 — образец; 2 — пластина с сеткой или рисунком; А — максимальное расстояние,

при котором сетка или рисунок четко отражается на поверхности покрытия

Черт. 3

5.5. Образец устанавливают перед пластиной так, чтобы отражение сетки или рисунка можно было наблюдать на расстоянии примерно 300 мм под углом 30—45°.

С. 56 ГОСТ 9.302-88

Свет должен падать на пластину слева и сзади.

5.6. Отражающую способность покрытия оценивают при расположении образца в соответствии с черт. 2 следующим образом:

зеркальное покрытие — четкость отражения рисунка соответствует изображению в зеркале;

блестящее покрытие — отражение рисунка четкое, но верхний конец отражения несколько размыт;

полублестящее покрытие — отражение рисунка нечеткое;

матовое покрытие — отражение рисунка заметно только на ближней части образца;

при расположении образца в соответствии с черт. 3 — по табл. 20.

Таблица 20

Расстояние А, мм | Отражающая способность покрытия | Обозначение отражающей способности покрытия |

До 5 Св. 5 до 100 ” 100 ” 400 ” 400 | Очень малая Малая Средняя Высокая | R1 R2 R3 R4 |

ПРИЛОЖЕНИЕ 10

Справочное

МЕТОД ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ НАПРЯЖЕНИЙ

МЕТАЛЛИЧЕСКИХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ

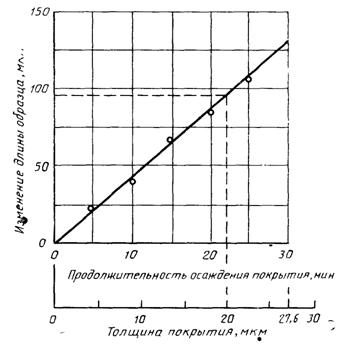

1. Сущность метода заключается в измерении изменения длины образца в течение осаждения покрытия и вычислении внутренних напряжений 1-го рода (далее — внутренних напряжений) металлических электрохимических покрытий.

2. Отбор образцов

Контроль проводят на плоских образцах размером (250 Х 10 Х 0,5—0,1) мм или проволочных образцах диаметром до 0,3 мм и длиной 250 мм.

Поверхность образцов должна быть чистой, без окислов, заусенцев и других дефектов.

Образцы должны быть ровными и не иметь дефектов геометрической формы. При свободном подвешивании образцы не должны прогибаться или скручиваться.

3. Аппаратура, реактивы

Ванна электролитическая;

устройство для закрепления образцов (далее — устройство), обеспечивающее:

приложение к образцу предварительного растягивающего усилия около 5 Н;

соосность закрепленного образца и индикатора изменения длины образца;

симметричное прикрепление параллельно к образцу двух или четырех анодов (расстояние между анодами и образцами должно быть не менее 200 мм);

равномерное, а при сравнительных испытаниях воспроизводимое движение электролита.

ГОСТ 9.302—88 С. 57

Рабочую часть устройства, которую при испытаниях погружают в электролит, изготовляют из коррозионно-стойких материалов, исключающих загрязнение электролита (например выщелачиванием). Устройство должно быть защищено от коррозионного воздействия рабочей среды. Корпус устройства изготовляют из материала с низким коэффициентом теплового расширения,

индикатор механический или электронный для непрерывного измерения изменения длины образца в течение осаждения покрытия с погрешностью не менее 0,001 мм,

регулятор для поддержания температуры электролита с погрешностью не более ±1°С,

источник постоянного тока (предпочтительно аккумуляторная батарея) с регулятором силы тока для каждого анода с погрешностью не более ±1 %,

аноды в виде прутков диаметром 8—10 мм, изготовленные из материала, применяемого для нанесения покрытия из изделия (для плоских образцов применяют два анода, для проволочных — два или четыре анода),

экран для подавления эффекта кромок — для особо важных испытаний с применением плоских образцов;

стекло органическое,

раствор хлороформа

4. Проведение испытаний

4.1 Образец обезжиривают способом, исключающим насыщение его водородом, закрепляют в рабочей части устройства, затем активируют его поверхность, погружая образец на 20 с в 10 %-ный раствор серной кислоты, ч да, и промывают в проточной воде

4.2 К образцу прикладывают растягивающее усилие, соответствующее напряжению 4—10 МПа, и раствором органического стекла в хлороформе ограничивают поверхность образца длиной около 180 мм, подлежащую осаждению покрытия. Аналогичным способом от осаждения покрытия защищают все металлические детали рабочей части устройства, если их изоляция не обеспечена другими способами

4.3 Образец погружают в электролитическую ванну и после достижения температурного равновесия образца и устройства включают ток. Достижение температурного равновесия контролируют по индикатору изменений длины образца, показание которого должно стать постоянным Покрытия на плоских образцах осаждают с обеих сторон

4.4 Если заранее известна скорость осаждения покрытия, изменение длины образца отсчитывают после достижения заданных толщин покрытия, например 2, 3, 5, 10, 15 мкм и т. д.

4.5 Если скорость осаждения покрытия неизвестна, изменение длины образца отсчитывают в зависимости от продолжительности осаждения покрытия через определенные промежутки времени, а скорость осаждения покрытия определяют после осаждения покрытия одним из следующих методов.

по средней толщине покрытия, вычисленной как разность средних толщин образца до и после осаждения покрытия. Среднюю толщину образца определяют как среднее арифметическое значение пяти местных толщин;

по разности массы образца до и после осаждения покрытия, площади поверхности и удельной массе покрытия.

Толщину образца измеряют с погрешностью не более ± 1 мкм, массу образца взвешивают на весах с погрешностью не более ±0,0002 г.

Затем строят график зависимости изменения длины образца от продолжительности осаждения покрытия, дополненный прямолинейной шкалой для толщины покрытия. По графику определяют изменение длины образца для выбранного значения толщины покрытия (см. черт. 4).

5. Обработка результатов

5.1 Внутренние напряжения покрытия (σt) в МПа вычисляют по формулам:

С. 53 ГОСТ 9.302—88

для плоского образца

|

(15)

для проволочного образца

|

(16)

Черт. 4

где Еv — модуль упругости при растяжении металла образца МПа;

Еp — модуль упругости при растяжении металла покрытия, МПа;

d — толщина или диаметр образца, мм;

t — толщина покрытия, мм;

l0 — длина покрытия части образца, мм;

Δl — укорочение или удлинение образца при данной толщине покрытия, мм;

μ — κоэффициент Пуассона.

5.2. Если неизвестен модуль упругости при растяжении металла покрытия допускается приближенное вычисление внутреннего напряжения по формуле

|

(17)

ГОСТ 9.302—88 С. 59

5.3. Внутренние напряжения покрытия определяют как среднее арифметическое значение трех параллельных определений, отклонение между ними не должно превышать 20 %. Если это требование не выполняется, проводят два дополнительных измерения и при определении среднего арифметического значения отбрасывают наименьшее и наибольшее значения.

5.4. Если при осаждении покрытия образец укорачивается, то в покрытии возникают напряжения растяжения (положительные); если образец, удлиняется, в покрытии возникают напряжения сжатия (отрицательные) Соответственно этому результаты по формулам пп. 5.1—5.2 обозначают знаком “+” или “—”.

Материал и толщину покрытия выражают индексом, соответствующим химическому символу металла и толщине покрытия в микрометрах.

Пример записи внутренних напряжений сжатия 47 МПа в никелевом покрытии толщиной 5 мкм.

σN15 = -47МПа. (18)

ПРИЛОЖЕНИЕ 11

Справочное

МЕТОД ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОГО УДЛИНЕНИЯ

НИКЕЛЕВОГО ПОКРЫТИЯ

1. Сущность метода заключается в изгибе образца вокруг оправки. Удлинение покрытия должно быть не более 8 %.

2. Отбор образцов

Для испытаний применяют образцы-свидетели размером (150 Х 10 Х 1) мм из металла, соответствующего основному металлу изделия, или металла, близ кого по механическим свойствам. Если основным металлом является цинковый сплав, может быть использован лист из мягкой латуни. Размер листа должен быть таким, чтобы после обрезки по периметру полос шириной не менее 25 мм из него можно было вырезать образец.

|

Из за большого объема этот материал размещен на нескольких страницах:

1 2 3 4 5 6 7 8 9 10 |